Im Kern arbeitet ein Aluminiumoxid-Rohrblankofen, indem er die Probe von der Heizquelle trennt. Die Proben werden in ein chemisch inertes, hochreines Aluminiumoxidrohr gelegt, das dann von außen durch elektrische Widerstandselemente beheizt wird. Diese indirekte Heizmethode ermöglicht eine extrem präzise Temperaturkontrolle und die Fähigkeit, eine kontrollierte Atmosphäre (wie Vakuum oder Inertgas) um die Probe herum aufrechtzuerhalten, frei von Kontamination durch die Heizelemente.

Das grundlegende Konstruktionsprinzip eines Aluminiumoxid-Rohrblankofens ist die Isolierung. Durch die Verwendung eines thermisch stabilen und chemisch nicht reaktiven Aluminiumoxidrohrs wird eine makellose Mikroumgebung für die Materialverarbeitung geschaffen, die vollständig vom Heizmechanismus des Ofens getrennt ist.

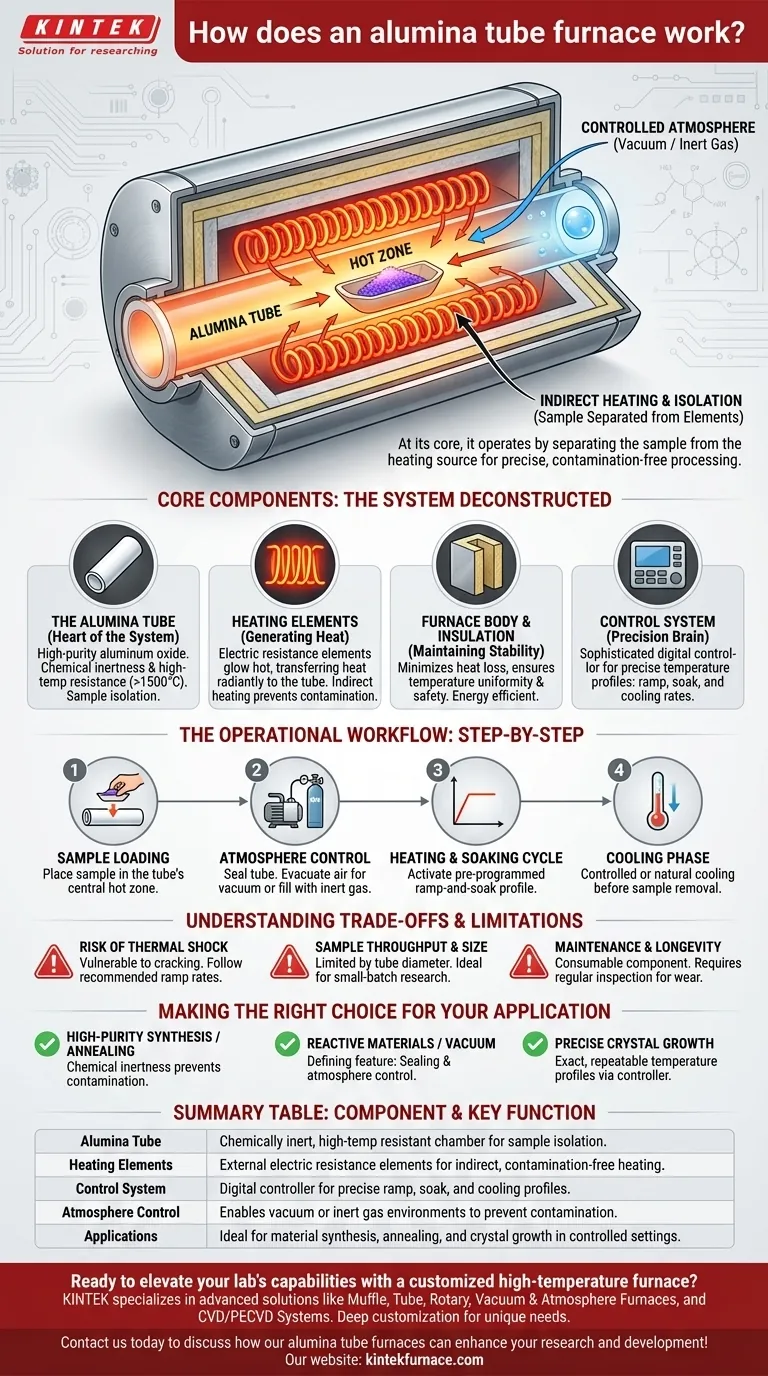

Die Kernkomponenten im Detail

Um seine Funktion wirklich zu verstehen, müssen wir uns zunächst die Hauptteile ansehen, aus denen das System besteht. Jede Komponente erfüllt einen bestimmten Zweck, der zur Präzision und Zuverlässigkeit des Ofens beiträgt.

Das Aluminiumoxidrohr: Das Herzstück des Systems

Die zentrale Komponente ist das Rohr selbst, das typischerweise aus hochreinem Aluminiumoxid besteht. Dieses Material wird wegen seiner außergewöhnlichen Eigenschaften gewählt: hohe Temperaturbeständigkeit (oft über 1500 °C) und chemische Inertheit.

Dies bedeutet, dass das Rohr nicht mit der erhitzten Probe reagiert oder diese kontaminiert, was für die Forschung an hochreinen Materialien und die Materialwissenschaft von entscheidender Bedeutung ist.

Die Heizelemente: Erzeugung kontrollierter Wärme

Die Wärme wird durch elektrische Widerstandsheizelemente erzeugt, die das Aluminiumoxidrohr an der Außenseite umgeben. Diese Elemente sind im Hauptofenkorpus untergebracht.

Wenn Strom durch sie fließt, glühen sie heiß und übertragen die Wärme strahlend auf das Aluminiumoxidrohr, welches wiederum die Probe im Inneren erhitzt. Diese Trennung verhindert jegliche mögliche Kontamination der Probe durch die Elemente selbst.

Der Ofenkörper und die Isolierung: Aufrechterhaltung der Stabilität

Das Außengehäuse und die Innenisolierung des Ofens sind darauf ausgelegt, die erzeugte immense Hitze einzuschließen. Hochwertige feuerfeste Materialien minimieren den Wärmeverlust und gewährleisten so die Temperaturstabilität im Inneren des Ofens und halten die Außenseite sicher berührbar.

Diese Isolierung ist sowohl für die Energieeffizienz als auch für die gleichmäßige Wärmeverteilung entlang der Rohrlänge entscheidend.

Das Steuerungssystem: Präzision auf Knopfdruck

Ein hochentwickelter digitaler Regler ist das Gehirn des Betriebs. Er ermöglicht es dem Benutzer, präzise Temperaturprofile zu programmieren, einschließlich der Aufheizrate (Ramp), der Dauer bei einer Zieltartemperatur (Haltezeit/Soak) und der Abkühlrate.

Der schrittweise Betriebsablauf

Die tägliche Verwendung eines Aluminiumoxid-Rohrblankofens folgt einem klaren, methodischen Prozess, der wiederholbare und genaue Ergebnisse gewährleisten soll.

Schritt 1: Probenbeladung

Der Prozess beginnt damit, dass das Material oder die Probe, oft in einem Keramikschiffchen, in das Aluminiumoxidrohr gelegt wird. Das Rohr wird dann vorsichtig so positioniert, dass sich die Probe in der zentralen „Hot Zone“ des Ofens für die gleichmäßigste Erwärmung befindet.

Schritt 2: Atmosphärenkontrolle

Für viele Anwendungen ist die Kontrolle der Atmosphäre unerlässlich. Die Enden des Rohres können mit Flanschen abgedichtet werden, wodurch die Luft abgepumpt werden kann, um ein Vakuum zu erzeugen, oder durch ein spezifisches Gas (wie Argon oder Stickstoff) ersetzt werden kann, um eine inerte Umgebung zu schaffen.

Schritt 3: Der Heiz- und Haltezyklus

Sobald der Ofen abgedichtet ist, aktiviert der Benutzer den vorprogrammierten Heizzyklus. Der Ofenregler führt das Ramp-and-Soak-Profil aus, bringt die Probe schrittweise auf die gewünschte Verarbeitungstemperatur und hält diese mit hoher Präzision.

Schritt 4: Die Abkühlphase

Nach Abschluss des Heizvorgangs beginnt der Ofen abzukühlen. Dies kann ein natürlicher, langsamer Abkühlprozess oder eine vom Benutzer programmierte kontrollierte Abkühlrampe sein. Die Proben dürfen erst sicher entnommen werden, wenn der Ofen erheblich abgekühlt ist.

Die Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist ein Aluminiumoxid-Rohrblankofen ein Spezialwerkzeug mit inhärenten Kompromissen, die jeder Benutzer verstehen muss, um ihn sicher und effektiv zu betreiben.

Risiko des Thermoschocks

Aluminiumoxid ist ein Keramikmaterial und wie die meisten Keramiken anfällig für Thermoshock (Temperaturwechselbeständigkeit). Zu schnelles Erhitzen oder Abkühlen des Rohres kann dazu führen, dass es reißt oder zerbricht. Die Einhaltung der vom Hersteller empfohlenen Rampenraten ist nicht nur ein Vorschlag – sie ist entscheidend für die Lebensdauer des Rohres.

Probenkapazität und -größe

Rohrblanköfen sind ideal für die Forschung im Labormaßstab und die Kleinserienfertigung. Der Durchmesser des Rohres begrenzt naturgemäß die Größe und das Volumen der gleichzeitig zu verarbeitenden Proben. Sie sind nicht für die hochvolumige industrielle Fertigung konzipiert.

Wartung und Lebensdauer des Rohres

Das Aluminiumoxidrohr ist eine Verbrauchskomponente. Im Laufe der Zeit und durch wiederholte thermische Zyklen wird es verschleißen und muss schließlich ersetzt werden. Die regelmäßige Überprüfung auf Risse oder Anzeichen von Verschleiß ist ein notwendiger Teil der routinemäßigen Wartung.

Die richtige Wahl für Ihre Anwendung treffen

Ein Aluminiumoxid-Rohrblankofen ist ein unverzichtbares Werkzeug, wenn er für die richtige Aufgabe eingesetzt wird. Ihr spezifisches Ziel bestimmt, ob seine einzigartigen Vorteile perfekt zu Ihren Anforderungen passen.

- Wenn Ihr Hauptaugenmerk auf der Synthese oder dem Tempern hochreiner Materialien liegt: Die chemische Inertheit des Aluminiumoxidrohrs und seine Trennung von den Heizelementen sind seine größte Stärke, da sie Probenkontamination verhindern.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit reaktiven Materialien oder im Vakuum liegt: Die Möglichkeit, das Rohr abzudichten und die innere Atmosphäre zu kontrollieren, ist das entscheidende Merkmal, das Sie nutzen sollten.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kristallzüchtung oder Phasenübergängen liegt: Der hochentwickelte Controller des Ofens ermöglicht es Ihnen, die exakten, wiederholbaren Temperaturprofile durchzuführen, die für diese empfindlichen Prozesse erforderlich sind.

Letztendlich ermöglicht Ihnen der Aluminiumoxid-Rohrblankofen eine präzise thermische Verarbeitung in einer perfekt kontrollierten Umgebung.

Zusammenfassungstabelle:

| Komponente/Merkmal | Hauptfunktion |

|---|---|

| Aluminiumoxidrohr | Chemisch inertes, hochtemperaturbeständiges Gefäß zur Probenisolierung |

| Heizelemente | Externe elektrische Widerstandselemente für indirekte, kontaminationsfreie Erwärmung |

| Steuerungssystem | Digitaler Regler für präzise Rampen-, Halte- und Abkühlprofile |

| Atmosphärenkontrolle | Ermöglicht Vakuum- oder Inertgasumgebungen zur Verhinderung von Probenkontamination |

| Anwendungen | Ideal für Materialssynthese, Tempern und Kristallzüchtung in kontrollierten Umgebungen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Hochtemperaturofen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleisten präzise Temperaturkontrolle, kontaminationsfreie Verarbeitung und zuverlässige Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Aluminiumoxid-Rohrblanköfen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision