Im Kern ist ein vertikaler Wirbelschicht-Rohrofen ein hochspezialisiertes Werkzeug für die präzise, gleichmäßige thermische Verarbeitung von Pulvern und körnigen Materialien. Seine Anwendungen reichen vom Trocknen und Sintern gängiger Industriepulver bis zur Synthese fortschrittlicher Materialien wie Graphen und Keramiken in kontrollierten Atmosphären.

Der wahre Wert des Ofens liegt in seiner einzigartigen Kombination von Technologien: Er verbindet den gleichmäßigen Wärmetransport einer Wirbelschicht mit der präzisen Temperatur- und Atmosphärenkontrolle eines abgedichteten Rohrofens und löst damit das häufige Problem der inkonsistenten Erhitzung bei der statischen Pulververarbeitung.

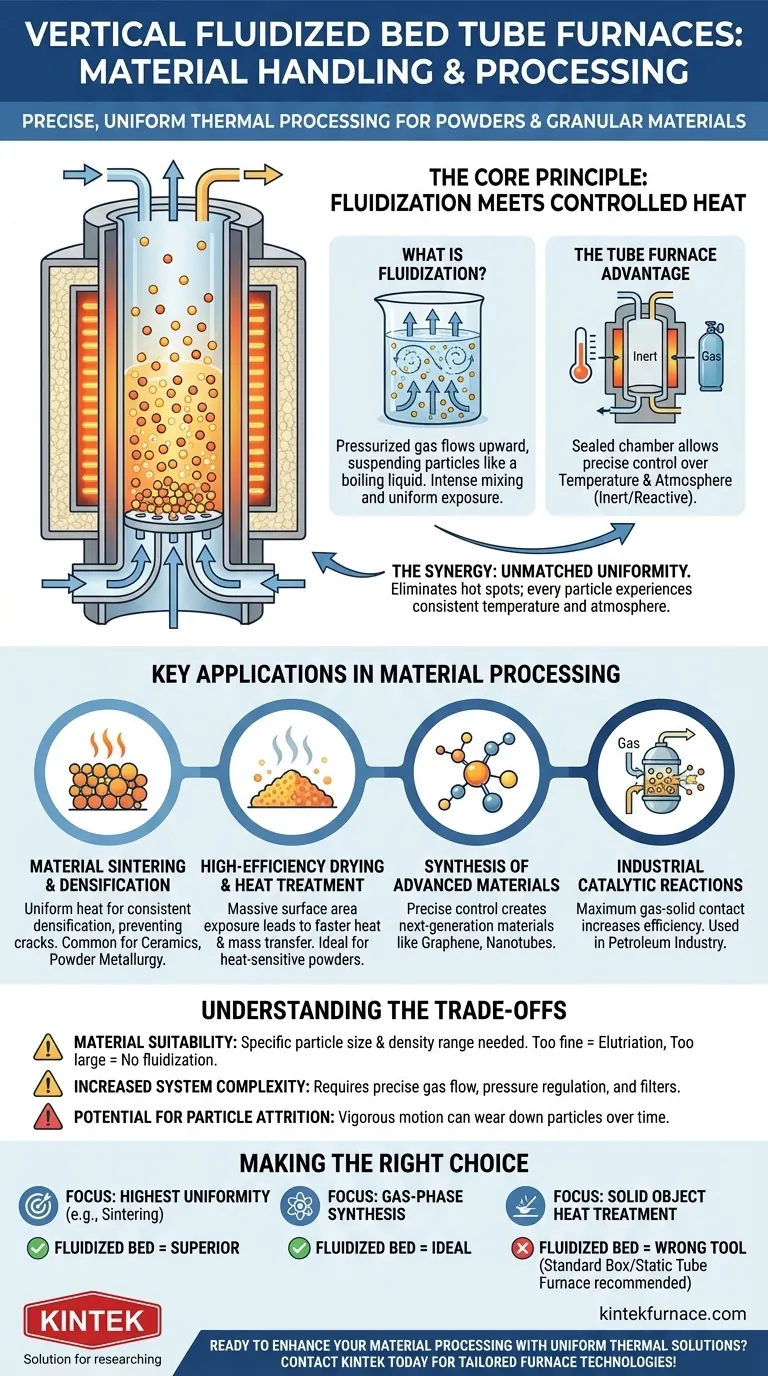

Das Kernprinzip: Wirbelung trifft auf kontrollierte Wärme

Um seine Anwendungen zu verstehen, müssen Sie zuerst den zugrunde liegenden Mechanismus erfassen. Diese Öfen erhitzen Materialien nicht nur; sie verändern grundlegend, wie Wärme auf Partikelbasis mit ihnen interagiert.

Was ist Fluidisierung?

Fluidisierung ist der Prozess, bei dem eine Schüttung fester Partikel sich wie eine Flüssigkeit verhält. Dies wird erreicht, indem ein unter Druck stehendes Gas von unten durch das körnige Material geleitet wird.

Wenn der Gasstrom zunimmt, wirkt er der Schwerkraft entgegen, wodurch die Partikel suspendiert werden und sich heftig bewegen. Dies erzeugt einen Zustand intensiver Durchmischung, ähnlich einer kochenden Flüssigkeit.

Der Rohrofen-Vorteil: Präzise Kontrolle

Die Komponente „Rohrofen“ bietet eine abgedichtete, Hochtemperaturkammer. Dieses Design ermöglicht eine außergewöhnliche Kontrolle über zwei kritische Variablen: Temperatur und Atmosphäre.

Die Atmosphäre kann durch inerte Gase (wie Argon oder Stickstoff) ersetzt werden, um Oxidation zu verhindern, oder durch reaktive Gase, um spezifische chemische Veränderungen im Material hervorzurufen.

Die Synergie: Unübertroffene Verarbeitungsuniformität

Zusammengenommen erzeugen diese beiden Prinzipien eine einzigartig effektive Verarbeitungsumgebung. Die Fluidisierung stellt sicher, dass jedes einzelne Partikel sich ständig bewegt und der gleichen Temperatur und Gasatmosphäre ausgesetzt ist.

Dies eliminiert Hotspots und Temperaturgradienten, die in statischen Öfen üblich sind, wo Pulver am Boden eines Tiegels anders erhitzt werden als oben. Das Ergebnis ist ein hochkonsistentes und vorhersagbares Endprodukt.

Schlüsselanwendungen in der Materialverarbeitung

Diese einzigartige Kombination aus gleichmäßiger Erhitzung und atmosphärischer Kontrolle macht den vertikalen Wirbelschicht-Rohrofen ideal für mehrere anspruchsvolle Anwendungen.

Materialsintern und Verdichtung

Sintern ist der Prozess der Bildung einer festen, dichten Masse aus einem Pulver unter Wärmeeinwirkung, ohne es zu schmelzen. Dies ist ein gängiger Schritt bei der Herstellung von Keramiken und Teilen für die Pulvermetallurgie.

Der gleichmäßige Wärmetransport des Ofens ist entscheidend für eine konsistente Verdichtung und zur Vermeidung von Rissen oder Schwachstellen im Endbauteil.

Hocheffizientes Trocknen und Wärmebehandlung

Für Prozesse wie das Trocknen wärmeempfindlicher Pulver oder die Durchführung von Wärmebehandlungen wie Glühen (Erweichen) und Abschrecken (Härten) bietet die Fluidisierung einen großen Geschwindigkeitsvorteil.

Die enorme Oberfläche, die durch die bewegten Partikel freigelegt wird, führt zu einem dramatisch schnelleren Wärme- und Stoffübergang im Vergleich zum Erhitzen eines statischen Pulverhaufens.

Synthese von fortschrittlichen Materialien

Der Ofen bietet die ideale Reaktionskammer zur Herstellung von Materialien der nächsten Generation. Dazu gehört die Synthese von Nanomaterialien wie Kohlenstoffnanoröhren und Graphen.

Präzise Kontrolle über die Temperatur und die Zusammensetzung der reaktiven Gase ist entscheidend für das Wachstum dieser Materialien mit der gewünschten Struktur und den gewünschten Eigenschaften.

Industrielle katalytische Reaktionen

Im größeren industriellen Maßstab werden die Prinzipien der Fluidisierung in Prozessen wie dem katalytischen Cracken in der Erdölindustrie eingesetzt.

Die Wirbelschicht stellt sicher, dass reaktive Gase maximalen Kontakt mit der Oberfläche der festen Katalysatorpartikel haben, wodurch die Effizienz und Geschwindigkeit der chemischen Reaktion dramatisch erhöht wird.

Verständnis der Kompromisse

Obwohl leistungsstark, ist diese Technologie keine Universallösung. Ihre Spezialisierung bringt spezifische Einschränkungen mit sich.

Materialeignung ist entscheidend

Der Prozess funktioniert nur für Partikel innerhalb eines bestimmten Größen- und Dichtebereichs.

Sehr feine Pulver können vollständig aus dem Ofenbett geblasen werden (ein Problem, bekannt als Elutriation), während zu große oder dichte Partikel nicht effektiv fluidisiert werden.

Erhöhte Systemkomplexität

Ein Wirbelschichtsystem ist von Natur aus komplexer als ein Standard-Muffel- oder Rohrofen. Es erfordert eine präzise Gasstromkontrolle, Druckregulierung und umfasst oft Filter zur Handhabung von Staub und Partikelverlust.

Potenzial für Partikelabrieb

Die ständige, heftige Bewegung der Partikel kann dazu führen, dass sie aneinander und an den Ofenwänden reiben. Dies kann zu Abrieb führen, bei dem die Partikel mit der Zeit verschleißen, was für bestimmte Materialien unerwünscht sein kann.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich hängt die Wahl eines vertikalen Wirbelschicht-Rohrofens vollständig vom spezifischen Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Gleichmäßigkeit in einem Pulver zu erzielen: Ein Wirbelschichtofen ist überlegen für Aufgaben wie Sintern oder Glühen, wo Konsistenz von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuer Materialien durch Gasphasenreaktionen liegt: Dieser Ofen bietet eine ideale Umgebung mit seiner Kombination aus gleichmäßiger Wärme und präziser Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung eines festen, nicht pulverförmigen Objekts liegt: Dies ist das falsche Werkzeug; ein Standard-Muffelofen oder ein statischer Rohrofen wäre die geeignete Wahl.

Die Wahl der richtigen thermischen Verarbeitungstechnologie beginnt mit einem klaren Verständnis, wie Wärme mit Ihrem spezifischen Material interagieren muss.

Zusammenfassende Tabelle:

| Anwendung | Hauptnutzen | Gängige Materialien |

|---|---|---|

| Materialsintern | Gleichmäßige Verdichtung, verhindert Risse | Keramiken, Pulvermetallurgieteile |

| Trocknen & Wärmebehandlung | Schneller Wärme-/Massentransport, effiziente Verarbeitung | Wärmeempfindliche Pulver |

| Synthese fortschrittlicher Materialien | Präzise Temperatur- und Atmosphärenkontrolle | Graphen, Kohlenstoffnanoröhren, Nanomaterialien |

| Industrielle katalytische Reaktionen | Hohe Effizienz, maximaler Gas-Fest-Kontakt | Katalysatoren in der Erdölindustrie |

Bereit, Ihre Materialverarbeitung mit gleichmäßigen thermischen Lösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofentechnologien Ihre Sinter-, Trocknungs- oder Syntheseprozesse für überragende Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung