Die technischen Anforderungen an einen Festbettreaktor aus Quarz bei der Trockenreformierung von Methan (DRM) konzentrieren sich auf thermische Beständigkeit und chemische Neutralität. Insbesondere muss die Apparatur einen definierten Innendurchmesser aufweisen, um einen konstanten Gasströmungspfad zu erzwingen, und aus Quarz gefertigt sein, der Betriebstemperaturen von bis zu 850 °C ohne physikalische Verformung oder chemische Wechselwirkung standhält.

Das Hauptziel der Verwendung von Quarz ist die Isolierung von Variablen. Durch die Verwendung eines Materials, das bei hohen Temperaturen inert bleibt, stellen Sie sicher, dass jede beobachtete katalytische Aktivität ausschließlich auf das Katalysatorbett und nicht auf die Reaktormäntel zurückzuführen ist.

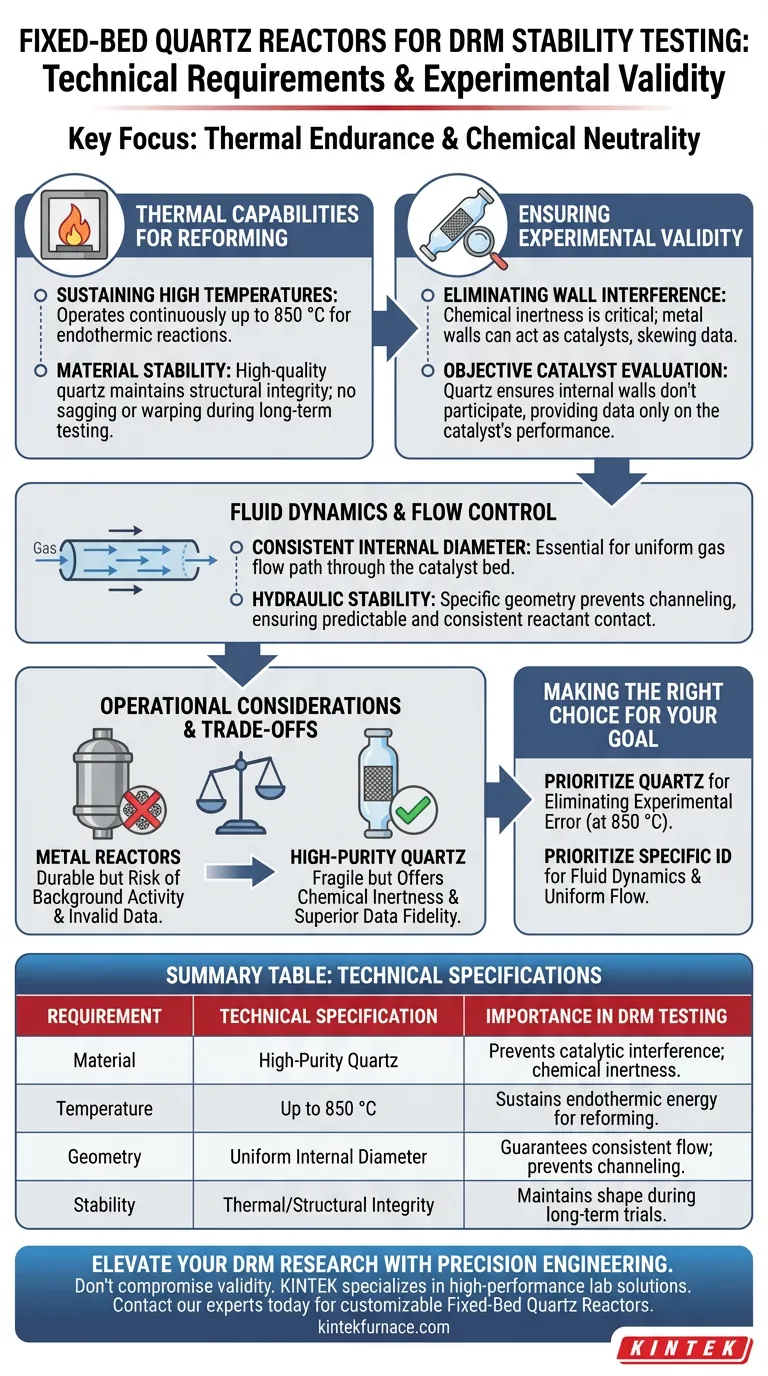

Thermische Fähigkeiten für die Reformierung

Aufrechterhaltung hoher Temperaturen

DRM ist eine endotherme Reaktion, die erhebliche thermische Energie benötigt. Der Reaktor muss für den kontinuierlichen Betrieb bei Temperaturen bis zu 850 °C ausgelegt sein.

Materialstabilität

Bei diesen erhöhten Temperaturen erweichen oder zersetzen sich viele Materialien. Hochwertiger Quarz ist erforderlich, um die strukturelle Integrität zu erhalten und sicherzustellen, dass sich der Reaktor während Langzeit-Stabilitätstests nicht durchbiegt oder verzieht.

Gewährleistung der experimentellen Validität

Beseitigung von Wandinterferenzen

Die wichtigste Anforderung an das Reaktormaterial ist die chemische Inertheit. In Hochtemperatur-Reformierungsumgebungen können metallische Reaktormäntel manchmal als Katalysator wirken und die Daten verfälschen.

Objektive Katalysatorenbewertung

Quarz stellt sicher, dass die Innenwände den Reaktionsprozess nicht beeinträchtigen. Diese Neutralität ist unerlässlich für die objektive Bewertung spezifischer Katalysatorsysteme, wie z. B. manganmodifizierter nickelbasierter Katalysatoren, und stellt sicher, dass die resultierenden Daten nur die Leistung des Katalysators widerspiegeln.

Strömungsdynamik und Durchflusskontrolle

Konstanter Innendurchmesser

Um zuverlässige Daten zu erhalten, muss der Gasstrom durch das Katalysatorbett gleichmäßig sein. Der Reaktor benötigt einen spezifischen, gleichmäßigen Innendurchmesser, um einen konstanten Strömungspfad für die Reaktionsgase zu gewährleisten.

Hydraulische Stabilität

Schwankungen im Rohrdurchmesser können zu Kanalbildung oder ungleichmäßiger Strömungsverteilung führen. Eine feste, spezifische Geometrie stellt sicher, dass die Reaktanten während des gesamten Tests vorhersagbar und konsistent mit dem Katalysatorbett in Kontakt kommen.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit der Inertheit

Obwohl Metallreaktoren haltbarer sind, erfüllen sie oft nicht die Anforderung der Inertheit bei DRM-Tests. Die Verwendung eines anderen Materials als Quarz birgt das Risiko, eine "Hintergrundaktivität" einzuführen, bei der der Reaktor selbst zur Methankonvertierung beiträgt und Stabilitätsdaten ungültig macht.

Zerbrechlichkeit vs. Genauigkeit

Der Kompromiss für die hohe Genauigkeit von Quarz ist seine physikalische Zerbrechlichkeit im Vergleich zu Stahllegierungen. Während er eine ausgezeichnete Hochtemperatur-Beständigkeit und überlegene Datenintegrität bietet, erfordert er sorgfältige Handhabung, um Bruch während der Einrichtung und des Betriebs zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre DRM-Stabilitätstests publizierbare, genaue Ergebnisse liefern, priorisieren Sie Folgendes basierend auf Ihren spezifischen Bedürfnissen:

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von experimentellen Fehlern liegt: Priorisieren Sie die Konstruktion aus hochreinem Quarz, um zu verhindern, dass die Reaktormäntel bei 850 °C an der Reaktion teilnehmen.

- Wenn Ihr Hauptaugenmerk auf der Strömungsdynamik liegt: Ein spezifischer Innendurchmesser ist entscheidend für die Aufrechterhaltung eines konstanten Strömungspfades und die Gewährleistung einer gleichmäßigen Gasgeschwindigkeit über das Katalysatorbett.

Wählen Sie einen Reaktor, der als transparentes Gefäß für die Chemie fungiert und nicht als Teilnehmer daran.

Zusammenfassungstabelle:

| Anforderung | Technische Spezifikation | Bedeutung bei DRM-Tests |

|---|---|---|

| Material | Hochreiner Quarz | Verhindert katalytische Wandinterferenzen; gewährleistet chemische Inertheit. |

| Temperatur | Bis zu 850 °C | Unterstützt die endotherme Energie, die für die Methanreformierung erforderlich ist. |

| Geometrie | Gleichmäßiger Innendurchmesser | Gewährleistet konstante Gasströmungswege und verhindert Kanalbildung. |

| Stabilität | Thermische/Strukturelle Integrität | Erhält die Reaktorform während Langzeit-Stabilitätsversuchen. |

Erweitern Sie Ihre DRM-Forschung mit Präzisionstechnik

Lassen Sie nicht zu, dass Interferenzen der Reaktormäntel die Gültigkeit Ihrer Experimente beeinträchtigen. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborlösungen spezialisiert, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere anpassbaren Festbettreaktoren aus Quarz und Hochtemperatursysteme sind darauf ausgelegt, die chemische Neutralität und thermische Stabilität zu bieten, die für eine genaue Katalysatorenbewertung erforderlich sind.

Egal, ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, KINTEK bietet die präzisen Werkzeuge, die Sie für Ihre Innovationen benötigen.

Bereit, Ihr Hochtemperatur-Labor-Setup zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Projektanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Alua M. Manabayeva, С.А. Тунгатарова. Dry Reforming of Methane over Mn-modified Ni-based Catalysts. DOI: 10.1007/s10562-024-04676-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt eine vakuumgesteuerte Röhrenofens bei der Ti2AlN-Behandlung? Beherrschen Sie den Übergang zur hexagonalen MAX-Phase

- Welche Rolle spielen Laborröhren- oder Muffelöfen bei der Simulation des Verhaltens von SCM435-Stahl? Optimierung der Materialforschung

- Welchen Temperaturbereich können Laborrohröfen typischerweise erreichen? Finden Sie Ihre ideale Hochtemperaturlösung

- Warum ist eine reine Sauerstoffumgebung erforderlich, wenn ein Röhrenofen zum Auslagern von NMC-Dünnschichten verwendet wird? Sicherstellung der Phasereinheit

- Welche Vorteile bietet ein Zweizonen-Rohrofen für Kohlenstoffkugeln? Verbesserte Kontrolle & Überlegene Morphologie

- Was sind die Vorteile einer Vakuumröhre? Erschließen Sie überragende Leistung in Audio & Wärmebehandlung

- Wie ermöglicht eine Rohröfen die Synthese von geschichteten Oxidmaterialien für Natrium-Ionen-Batterien? Präzisionswachstum

- Was ist der Mechanismus des Einbrennprozesses in einem Röhrenofen? Beherrschen Sie die Umverteilung von Dotierstoffen mit Stickstoffabschirmung