Ein Rohröfen fungiert als präzises thermisches Gefäß, das entwickelt wurde, um die komplexen Festkörperreaktionen anzutreiben, die für Materialien von Natrium-Ionen-Batterien erforderlich sind. Durch die Erzeugung eines hochstabilen thermischen Feldes – das oft bei 800 °C für Zeiträume von über 20 Stunden gehalten wird – erleichtert er die atomare Diffusion, die notwendig ist, um Rohvorläufer in geordnete, Hochleistungs-Schichtoxide umzuwandeln.

Der Rohröfen ist nicht nur eine Wärmequelle; er ist ein struktureller Ermöglicher. Durch die Bereitstellung einer kontrollierten Umgebung für die Festkörperdiffusion ermöglicht er den konstituierenden Elementen, sich in die spezifischen P2-Typ-Schichtarchitekturen anzuordnen, die hochwertige, kristalline Kathodenmaterialien definieren.

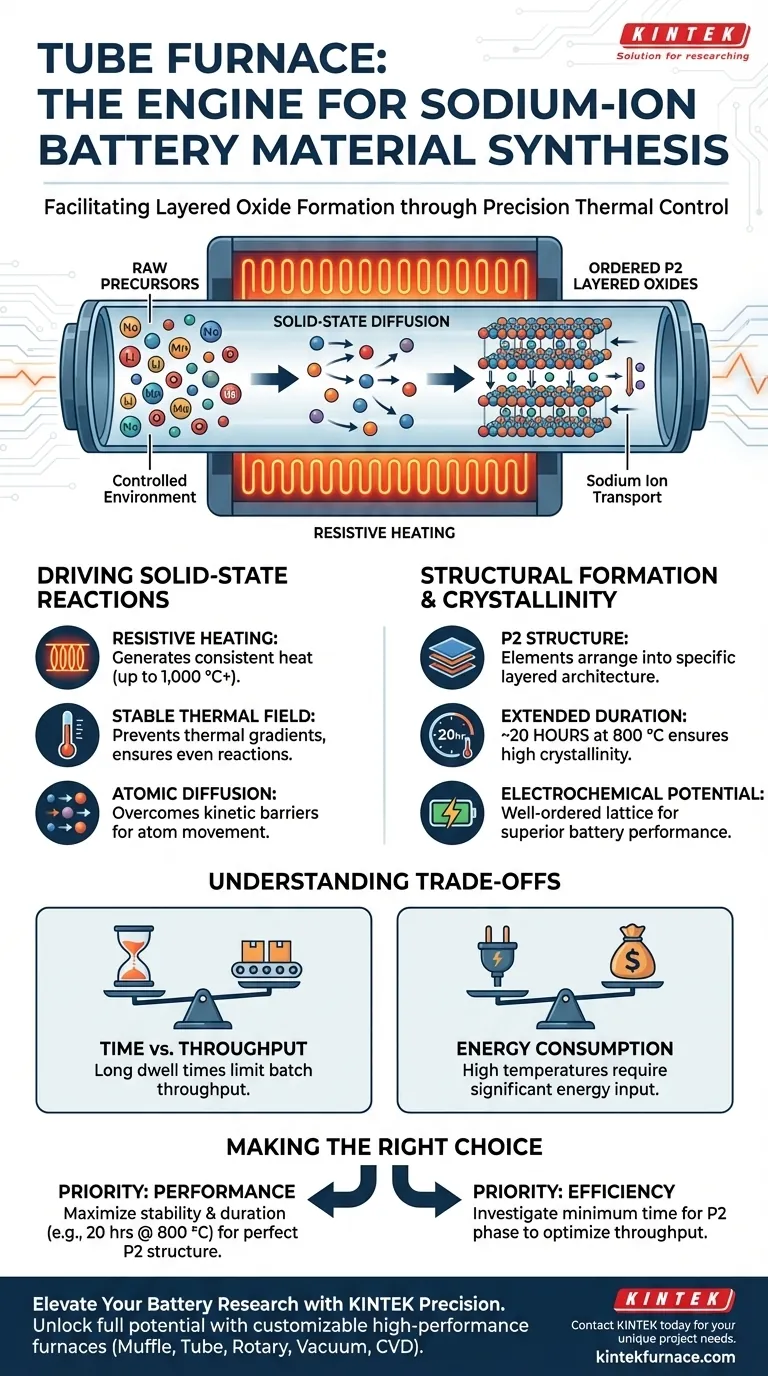

Antrieb von Festkörperreaktionen

Die Mechanik des Erhitzens

Ein Rohröfen arbeitet mit Widerstandsheizelementen, die den zentralen Schlauch umgeben. Diese Elemente erzeugen eine gleichmäßige Wärme, wodurch die Innenkammer präzise Temperaturen von einigen hundert Grad bis über 1.000 °C erreichen und halten kann.

Erleichterung der atomaren Diffusion

Die Synthese von Schichtoxiden, wie Natrium-Lithium-Mangan-Oxid (NLMO), beruht stark auf Festkörperdiffusion. Dieser Prozess erfordert, dass sich Atome durch ein festes Gitter bewegen, um neue Verbindungen zu bilden, ein Mechanismus, der bei Raumtemperatur kinetisch langsam ist.

Die Rolle der thermischen Stabilität

Um diese kinetischen Barrieren zu überwinden, bietet der Ofen ein stabiles thermisches Feld. Die Aufrechterhaltung einer konstanten Temperatur verhindert thermische Gradienten, die zu ungleichmäßigen Reaktionsraten oder inkonsistenten Materialeigenschaften über die Probencharge führen könnten.

Strukturbildung und Kristallinität

Erreichen der P2-Struktur

Das Hauptziel dieser thermischen Behandlung ist die strukturelle Organisation. Unter diesen spezifischen thermischen Bedingungen ordnen sich die Elemente in eine geordnete P2-Struktur um, eine spezifische Schichtanordnung, die für den Natrium-Ionen-Transport entscheidend ist.

Die Bedeutung der Dauer

Zeit ist ebenso kritisch wie Temperatur. Die primäre Referenz besagt, dass die Aufrechterhaltung von 800 °C über längere Zeiträume, wie 20 Stunden, notwendig ist. Diese Dauer stellt sicher, dass die Reaktion ein Material mit hoher Kristallinität erzeugt und nicht einen amorphen oder schlecht geordneten Feststoff.

Verbesserung des elektrochemischen Potenzials

Die hohe Kristallinität, die sich aus dieser kontrollierten Synthese ergibt, korreliert direkt mit der Leistung des Materials. Ein gut geordnetes Kristallgitter ermöglicht eine effizientere Bewegung von Natriumionen, was zu einer überlegenen elektrochemischen Aktivität in der endgültigen Batteriezelle führt.

Verständnis der Kompromisse

Verarbeitungszeit vs. Durchsatz

Der Syntheseprozess ist von Natur aus zeitaufwendig. Die Widmung eines Ofens für eine einzige Charge über 20 Stunden (ohne Aufheiz- und Abkühlzeiten) begrenzt den sofortigen Durchsatz und macht dies zu einem Engpass im Batch-Prozess.

Energieverbrauch

Die Aufrechterhaltung hoher Temperaturen (800 °C) für fast einen ganzen Tag erfordert einen erheblichen Energieaufwand. Diese Kosten sind notwendig, um die hohe Kristallinität zu erreichen, die für Spitzenleistungen von Batterien erforderlich ist, beeinträchtigen jedoch die Gesamteffizienz des Herstellungsprozesses.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Synthesestrategie zu optimieren, berücksichtigen Sie Ihre spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie die Stabilität und Dauer der Wärmebehandlung (z. B. 20 Stunden bei 800 °C), um die Kristallinität zu maximieren und eine perfekte P2-Struktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Untersuchen Sie die minimale Zeit, die erforderlich ist, um die P2-Phase zu erreichen, da übermäßiges Erhitzen über den Kristallisationspunkt hinaus abnehmende Erträge liefert.

Der Rohröfen ist das entscheidende Instrument zur Umwandlung von rohem chemischem Potenzial in die strukturierte, kristalline Realität, die für die moderne Energiespeicherung erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Synthese | Vorteil für Batteriematerialien |

|---|---|---|

| Präzises thermisches Feld | Aufrechterhaltung stabiler 800 °C Umgebungen | Verhindert thermische Gradienten und ungleichmäßige Reaktionen |

| Lange Verweilzeit | 20+ Stunden kontinuierliches Heizen | Gewährleistet hohe Kristallinität und vollständige atomare Diffusion |

| Widerstandsheizung | Kontrollierte Energieverteilung | Hochreine Umwandlung von Rohvorläufern |

| Strukturelle Kontrolle | Ermöglicht P2-Typ-Schichtung | Optimiert Natrium-Ionen-Transport und elektrochemische Aktivität |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Energiespeichermaterialien mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch Experten F&E und Weltklasse-Fertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen der Natrium-Ionen-Batteriesynthese zu erfüllen. Ob Sie P2-Typ-Schichtoxide optimieren oder die nächste Generation kristalliner Strukturen entwickeln, unsere Öfen bieten die Stabilität und Kontrolle, die Ihr Labor benötigt.

Bereit, überlegene Materialkristallinität zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Junhua Zhou, Mark H. Rümmeli. Titanium Substitution Facilitating Oxygen and Manganese Redox in Sodium Layered Oxide Cathode. DOI: 10.1002/admi.202400190

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- In welchen Hauptindustrien werden Rohröfen eingesetzt? Entscheidend für Forschung und Entwicklung in den Bereichen Halbleiter, Batterien und Materialien

- Was ist ein Rohrofen und wie ist er aufgebaut? Erreichen Sie präzise, gleichmäßige Erwärmung für Ihr Labor

- Was ist die Funktion des vakuumversiegelten Quarzrohrs beim CVT? Wesentliche Rolle beim Wachstum von 1T-TaS2-Kristallen

- Welche Anwendungen in der fortschrittlichen Materialforschung umfassen Rohröfen? Erschließen Sie Präzision für Materialien der nächsten Generation

- Welche Merkmale tragen zur Flexibilität und Vielfalt eines Vertikalrohr-Ofens bei? Passen Sie Ihren thermischen Prozess an

- Wie trägt ein Laborrohr-Glühofen zur endgültigen Bildung von CNT-Al2O3-Ag-TiO2-Verbundwerkstoffen bei?

- Was sind die verschiedenen Arten von Rohröfen? Wählen Sie den richtigen für Ihr Labor

- Warum wird für die Synthese von h-Zn-Co-O-Festkörperlösungen ein Röhrenofen mit einem Atmosphärenkontrollsystem benötigt?