In der fortgeschrittenen Materialforschung sind Rohröfen die Arbeitspferde für die Synthese und Verarbeitung einer breiten Palette von Materialien der nächsten Generation. Sie sind unverzichtbar für die Herstellung dünner Schichten mittels chemischer Gasphasenabscheidung (CVD), die Erzeugung von Nanomaterialien wie Graphen und Kohlenstoffnanoröhren, die Entwicklung von Energiekomponenten wie Festoxidbrennstoffzellen und die Verbesserung der Eigenschaften von Hochleistungskeramiken und Legierungen durch Wärmebehandlung.

Der wahre Wert eines Rohrofens in der fortgeschrittenen Forschung liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Kapazität, eine hochgradig kontrollierte und isolierte Umgebung zu schaffen. Diese präzise Kontrolle über Temperatur, Atmosphäre und Druck ist die grundlegende Voraussetzung für die Synthese und Verarbeitung der Materialien, die die moderne Technologie prägen.

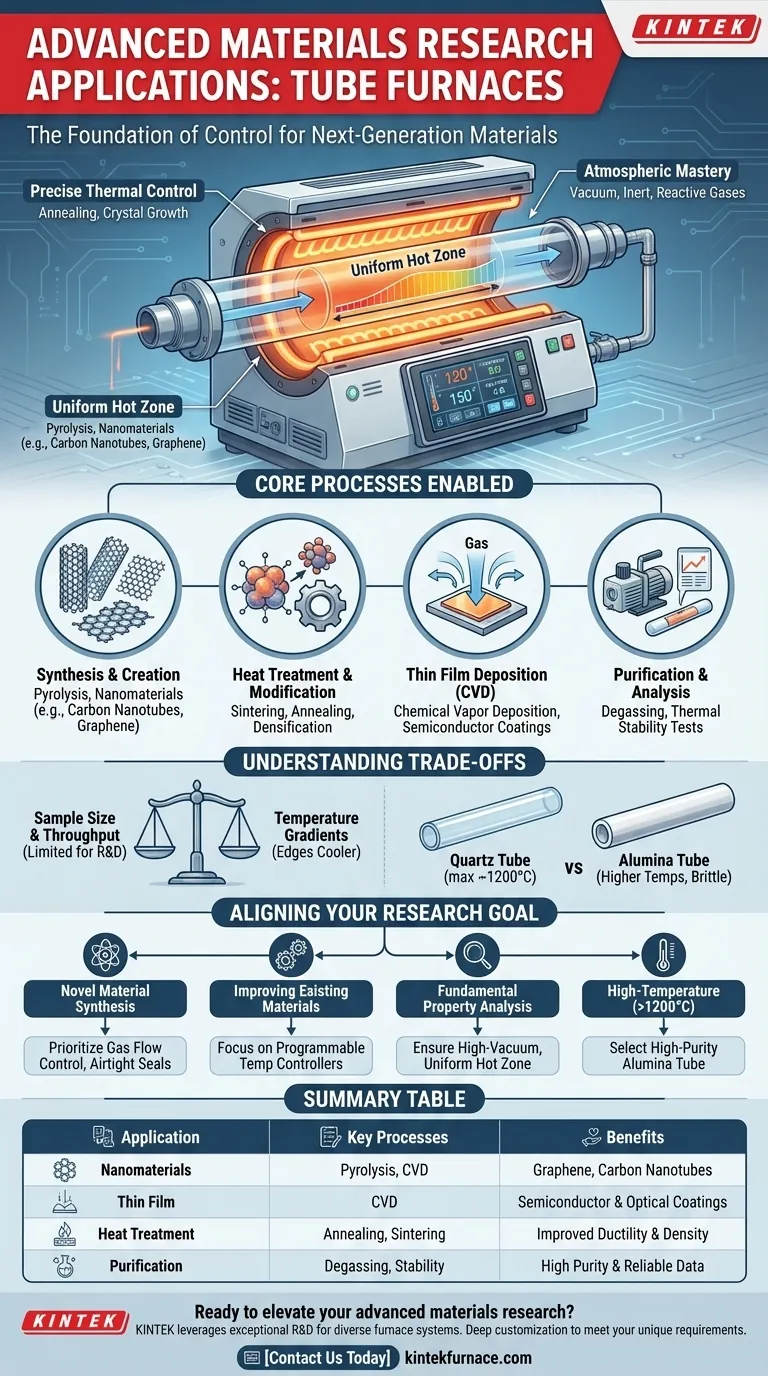

Die Grundlage der Kontrolle: Thermische und atmosphärische Präzision

Die Leistungsfähigkeit eines Rohrofens beruht auf seiner Fähigkeit, eine Probe von der Außenwelt zu isolieren und sie extrem spezifischen Bedingungen auszusetzen. Diese Kontrolle ist der Schlüssel zur Schaffung von Materialien mit neuartigen und reproduzierbaren Eigenschaften.

Erreichen präziser thermischer Gleichmäßigkeit

Wiederholbare Materialwissenschaft erfordert eine stabile und gleichmäßige Temperatur. Ein Rohrofen ist so konzipiert, dass er in seinem Zentrum eine "heiße Zone" erzeugt, in der die Temperaturschwankung minimal ist.

Diese Gleichmäßigkeit ist entscheidend für Prozesse wie das Glühen, bei dem sie gewährleistet, dass die gesamte Kristallstruktur eines Materials gleichmäßig modifiziert wird, oder für das Kristallwachstum, bei dem stabile Temperaturen die Bildung von Defekten verhindern.

Beherrschung der Atmosphäre

Viele fortschrittliche Materialien sind, insbesondere bei hohen Temperaturen, sehr empfindlich gegenüber Sauerstoff und anderen atmosphärischen Gasen. Die versiegelte Kammer eines Rohrofens ermöglicht es Forschern, die genaue gasförmige Umgebung vorzugeben.

Dazu gehören die Erzeugung eines Vakuums zur Entfernung von Verunreinigungen, das Einleiten eines inerten Gases (wie Argon) zur Verhinderung unerwünschter Oxidation oder das Einleiten spezifischer reaktiver Gase zur Durchführung chemischer Reaktionen auf der Materialoberfläche.

Kernprozesse, die durch Rohröfen ermöglicht werden

Diese präzise Umweltkontrolle ermöglicht es Forschern, eine Vielzahl grundlegender Materialverarbeitungstechniken durchzuführen.

Synthese und Materialerzeugung

Rohröfen stehen an vorderster Front bei der Herstellung völlig neuer Materialien. Die Pyrolyse, die thermische Zersetzung eines Materials in einer sauerstofffreien Umgebung, wird zur Herstellung von allem eingesetzt, von Kohlefasern bis hin zu Wasserstoff.

Dies ist auch die primäre Methode zur Herstellung vieler Nanomaterialien, einschließlich Kohlenstoffnanoröhren und Graphen, die unter spezifischen Temperaturen und Gasflüssen gezüchtet werden.

Wärmebehandlung und Materialmodifikation

Die Wärmebehandlung wird verwendet, um die Mikrostruktur eines Materials und damit seine physikalischen Eigenschaften zu verändern.

Prozesse wie das Sintern nutzen Hitze, um Pulver zu einem festen, dichten Objekt zu verschmelzen, was für die Herstellung von Hochleistungskeramiken und Präzisionsmetallteilen unerlässlich ist. Das Glühen wird verwendet, um die Härte zu reduzieren, die Duktilität zu erhöhen und innere Spannungen in Metallen und Glas abzubauen.

Dünnschichtabscheidung und Beschichtung

Die chemische Gasphasenabscheidung (CVD) ist eine grundlegende Technik in der Halbleiter- und Nanotechnologiefertigung und stützt sich vollständig auf die Fähigkeiten eines Rohrofens.

Bei der CVD werden Prekursor-Gase durch das heiße Rohr geleitet, wo sie reagieren und als fester, ultradünner Film auf einem Substrat abgeschieden werden. So werden viele elektronische Komponenten, Schutzschichten und optische Filme hergestellt.

Reinigung und Analyse

Die kontrollierte Umgebung ist auch perfekt für die Reinigung von Materialien und die Analyse ihres Verhaltens. Das Entgasen im Vakuum entfernt eingeschlossene Gase aus einem Material, was für hochreine Metalle und Komponenten, die in Vakuumsystemen verwendet werden, entscheidend ist.

Forscher verwenden Rohröfen auch, um thermische Stabilitätstests durchzuführen und zu beobachten, wie sich ein Material beim Erhitzen verändert oder zersetzt, was entscheidende Daten für Luft- und Raumfahrt- und Energieanwendungen liefert.

Verständnis der Kompromisse und Einschränkungen

Obwohl unglaublich vielseitig, ist ein Rohrofen nicht für jede Aufgabe das richtige Werkzeug. Das Verständnis seiner Einschränkungen ist der Schlüssel zu erfolgreicher Forschung.

Probengröße und Durchsatz

Rohröfen sind für Forschung, Entwicklung und Kleinserienfertigung optimiert. Der Durchmesser des Prozessrohres begrenzt naturgemäß die Probengröße, wodurch sie im Allgemeinen für die Großserienfertigung ungeeignet sind.

Temperaturgradienten

Während die zentrale Heizzone sehr gleichmäßig ist, fällt die Temperatur zu den kühleren Enden des Rohrs hin natürlich ab. Dies kann eine Einschränkung sein, wenn eine sehr große, gleichmäßige Zone benötigt wird, obwohl es auch für Experimente genutzt werden kann, die das Materialverhalten über einen Temperaturgradienten untersuchen.

Materialverträglichkeit

Das Prozessrohr selbst kann ein limitierender Faktor sein. Quarzrohre sind üblich, aber auf Temperaturen um 1200°C begrenzt und können von bestimmten reaktiven Materialien angegriffen werden. Aluminiumoxidrohre können viel höhere Temperaturen erreichen, können aber spröder sein. Die Wahl des Rohrmaterials muss mit der Prozesstemperatur und -chemie kompatibel sein.

Den Ofen auf Ihr Forschungsziel abstimmen

Um einen Rohrofen effektiv auszuwählen oder zu verwenden, müssen Sie seine Fähigkeiten an Ihr Hauptziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der neuartigen Materialsynthese (z.B. Nanoröhren, 2D-Materialien) liegt: Priorisieren Sie ein System mit ausgezeichneter Gasflusskontrolle und luftdichten Dichtungen für CVD- und Pyrolyse-Reaktionen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Materialien (z.B. Keramiken, Metalle) liegt: Konzentrieren Sie sich auf einen Ofen mit programmierbaren Temperaturreglern für präzise, wiederholbare thermische Zyklen zum Sintern und Glühen.

- Wenn Ihr Hauptaugenmerk auf der fundamentalen Eigenschaftsanalyse (z.B. thermische Stabilität) liegt: Stellen Sie sicher, dass Sie Hochvakuumfähigkeiten und eine gleichmäßige Heizzone haben, um saubere, genaue und unverunreinigte Messdaten zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen (>1200°C) liegt: Sie benötigen einen Ofen, der mit einem hochreinen Aluminiumoxidrohr und geeigneten Hochtemperaturheizelementen ausgestattet ist.

Letztendlich dient der Rohrofen als kontrollierte Mikroumgebung und ist somit ein unverzichtbares Werkzeug für die Entdeckung und Perfektionierung der Materialien der Zukunft.

Zusammenfassende Tabelle:

| Anwendung | Schlüsselprozesse | Vorteile |

|---|---|---|

| Nanomaterialien-Synthese | Pyrolyse, CVD | Erzeugt Graphen, Kohlenstoffnanoröhren mit kontrolliertem Gasfluss |

| Dünnschichtabscheidung | Chemische Gasphasenabscheidung (CVD) | Ermöglicht Halbleiter- und optische Beschichtungen |

| Wärmebehandlung | Glühen, Sintern | Verbessert Materialeigenschaften wie Duktilität und Dichte |

| Reinigung & Analyse | Entgasen, Thermische Stabilitätstests | Gewährleistet hohe Reinheit und zuverlässige Daten für Luft-/Raumfahrt/Energie |

Bereit, Ihre fortgeschrittene Materialforschung mit maßgeschneiderten Hochtemperaturlösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um verschiedene Labore mit fortschrittlichen Ofensystemen auszustatten, darunter Rohröfen, Muffelöfen, Drehöfen, Vakuum- & Atmosphäre-Öfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die Nanomaterialien-Synthese, Wärmebehandlung oder Dünnschichtabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern