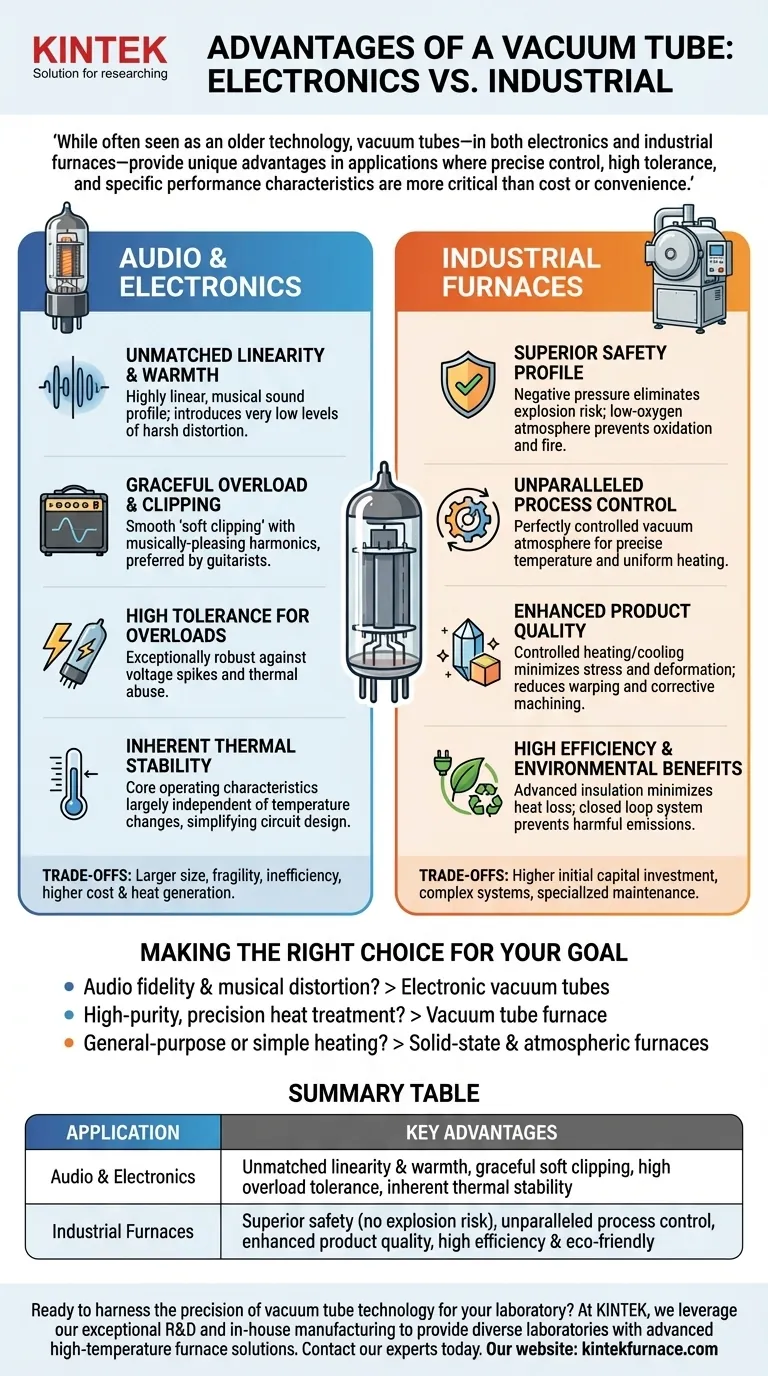

Der Begriff "Vakuumröhre" kann sich auf zwei unterschiedliche Technologien beziehen: die klassischen elektronischen Komponenten, die in Audio- und Hochfrequenz (HF)-Anwendungen verwendet werden, oder den Kern eines modernen industriellen Vakuumofens. Für die Elektronik ist ihr Hauptvorteil ihr hochlineares, musikalisches Klangprofil. Für Industrieöfen sind die primären Vorteile eine überragende Prozesskontrolle, Sicherheit und die Fähigkeit, hochwertige, fehlerfreie Materialien herzustellen.

Obwohl oft als ältere Technologie angesehen, bieten Vakuumröhren – sowohl in der Elektronik als auch in Industrieöfen – einzigartige Vorteile in Anwendungen, bei denen präzise Kontrolle, hohe Toleranz und spezifische Leistungsmerkmale wichtiger sind als Kosten oder Bequemlichkeit.

Vorteile in Audio und Elektronik

Die klassische Vakuumröhre oder Elektronenröhre bleibt in High-End-Audio und spezifischen HF-Schaltungen aufgrund ihrer einzigartigen elektrischen Eigenschaften relevant. Diese Vorteile sind mit Halbleitertransistoren schwer zu replizieren.

Unübertroffene Linearität und "Wärme"

Vakuumröhren, insbesondere Kleinsignalröhren, sind von Natur aus hochlinear, ohne dass große Mengen an Gegenkopplung erforderlich sind.

Diese natürliche Linearität trägt zu einem Klang bei, den viele Audiophile als "warm", "reich" oder natürlicher beschreiben, da er sehr geringe Mengen der harsch klingenden, hochfrequenten Verzerrungen einführt, die in schlecht konstruierten Halbleiterschaltungen üblich sind.

Anmutige Überlastung und Clipping

Wenn eine Vakuumröhre über ihre Betriebsgrenzen hinaus in die Überlastung getrieben wird, neigt sie dazu, das Signal sanft zu clippen.

Dieses "Soft Clipping" erzeugt niederfrequente, musikalisch angenehme Harmonische. Im Gegensatz dazu clippen Transistoren oft abrupt ("Hard Clipping"), wodurch ein dichtes Spektrum harscher, unmusikalischer Harmonischer entsteht. Aus diesem Grund bevorzugen Gitarristen oft Röhrenverstärker wegen ihrer wünschenswerten Verzerrungseigenschaften.

Hohe Toleranz gegenüber Überlastungen

Röhren sind außergewöhnlich robust, wenn sie großen Überlastungen und Spannungsspitzen ausgesetzt sind.

Ihre physische Konstruktion ermöglicht es ihnen, momentane elektrische und thermische Belastungen zu absorbieren, die einen empfindlichen Transistor sofort zerstören würden, was sie in anspruchsvollen Hochleistungs- und Hochspannungsanwendungen äußerst zuverlässig macht.

Inhärente thermische Stabilität

Die Kernbetriebseigenschaften einer Vakuumröhre sind weitgehend unabhängig von Temperaturänderungen.

Dies vereinfacht das Schaltungsdesign, insbesondere hinsichtlich der Vorspannung, dem Prozess zur Einstellung der grundlegenden Betriebsbedingungen der Komponente. Die Leistung von Transistoren kann sich hingegen mit der Temperatur erheblich verschieben und erfordert oft komplexe Kompensationsschaltungen.

Vorteile in Industrieöfen

Ein Vakuumröhrenofen verwendet eine versiegelte Röhre unter Vakuum, um Hochtemperaturprozesse wie Sintern, Aufkohlen und Glühen durchzuführen. Ihre Vorteile ergeben sich aus der kontrollierten Vakuumumgebung.

Überragendes Sicherheitsprofil

Diese Öfen arbeiten bei Unterdruck, was das Explosionsrisiko, das in Druckbehältern bestehen kann, physikalisch eliminiert.

Darüber hinaus verhindert die sauerstoffarme Vakuumatmosphäre die Oxidation von Materialien und beseitigt das Brandrisiko, wodurch sie für viele Prozesse grundsätzlich sicherer sind als herkömmliche Öfen.

Unübertroffene Prozesskontrolle

Ein Vakuum bietet eine perfekt kontrollierte Atmosphäre, frei von Verunreinigungen, die mit dem Werkstück reagieren könnten.

Dies ermöglicht eine extrem präzise Temperaturkontrolle und gleichmäßige Erwärmung über die gesamte Länge der Röhre, wodurch konsistente und wiederholbare Ergebnisse gewährleistet werden, die in Labor- und Hightech-Fertigung entscheidend sind.

Verbesserte Produktqualität

Die Fähigkeit, Heiz- und Kühlraten präzise zu steuern, minimiert thermische Spannungen und Verformungen. Dies ist besonders vorteilhaft für Teile mit komplexen Formen.

Prozesse wie Vakuumabschrecken nach dem Aufkohlen können Verzug erheblich reduzieren, was zu einem qualitativ hochwertigeren Endprodukt führt, das weniger Nachbearbeitung erfordert und somit Zeit und Kosten spart.

Hohe Effizienz und Umweltvorteile

Moderne Vakuumöfen verwenden fortschrittliche Isolations- und Heiztechnologien, um Wärmeverluste zu minimieren und den Energieverbrauch zu senken.

Da das System ein geschlossener Kreislauf ist, verhindert es die Freisetzung schädlicher Abgase oder Abwässer in die Umwelt, erfüllt problemlos strenge gesetzliche Standards und senkt die Betriebskosten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist keine der beiden Technologien eine Universallösung. Das Verständnis ihrer Nachteile ist der Schlüssel zu einer fundierten Entscheidung.

Für Elektronenröhren: Die Kosten des Charakters

Die Hauptnachteile elektronischer Vakuumröhren im Vergleich zu Transistoren sind ihre Größe, Zerbrechlichkeit und Ineffizienz. Sie verbrauchen viel Strom, erzeugen erhebliche Wärme, haben eine begrenzte Lebensdauer und sind wesentlich teurer.

Für Industrieöfen: Die Kosten der Kontrolle

Vakuumröhrenöfen stellen eine höhere anfängliche Kapitalinvestition im Vergleich zu Standard-Atmosphärenöfen dar. Sie umfassen auch komplexere Systeme (Vakuumpumpen, Dichtungen und Steuerungen), die eine spezialisierte Wartung erfordern können, was ihre gesamte Betriebs komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Technologie auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf Audio-Fidelity und musikalischer Verzerrung liegt: Elektronische Vakuumröhren bleiben die überlegene Wahl für High-End-Verstärker und spezifische Audioanwendungen.

- Wenn Ihr Hauptaugenmerk auf hochreiner, präziser Wärmebehandlung von Materialien liegt: Ein Vakuumröhrenofen bietet ein unübertroffenes Maß an Sicherheit, Kontrolle und Qualität.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Elektronik oder einfachen Heizprozessen liegt: Moderne Halbleiterkomponenten und konventionelle atmosphärische Öfen bieten eine kostengünstigere und bequemere Lösung.

Letztendlich ist die Wahl einer Vakuumröhren-Technologie eine bewusste Entscheidung, ihre spezialisierten Leistungsvorteile für eine spezifische, anspruchsvolle Aufgabe zu priorisieren.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Audio & Elektronik | Unübertroffene Linearität & Wärme, anmutiges Soft Clipping, hohe Überlasttoleranz, inhärente thermische Stabilität |

| Industrieöfen | Überragende Sicherheit (kein Explosionsrisiko), unübertroffene Prozesskontrolle, verbesserte Produktqualität, hohe Effizienz & umweltfreundlich |

Bereit, die Präzision der Vakuumröhren-Technologie für Ihr Labor zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und interne Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Ob Ihre Arbeit einen Standard-Muffel- oder Rohrofen oder ein hochgradig angepasstes Vakuum- & Atmosphäre-Ofen- oder CVD/PECVD-System erfordert, unsere umfassende Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumröhrenöfen Ihre Prozesskontrolle, Sicherheit und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision