Eine reine Sauerstoffumgebung ist entscheidend beim Auslagern von NMC-Dünnschichten, um die chemische Zusammensetzung des Materials während der Hochtemperaturverarbeitung streng zu kontrollieren. Ohne diese kontrollierte Atmosphäre verlieren die Filme aufgrund von Verdampfung Sauerstoff, was zu irreversiblen strukturellen Degradationen und schlechter elektrochemischer Leistung führt.

Das Hochtemperatur-Auslagern in reinem Sauerstoff kompensiert Verdampfungsverluste, verhindert die Bildung von inaktiven Steinsalzphasen und stellt sicher, dass der Film korrekt von einem amorphen Zustand in eine kristalline, elektrochemisch aktive Struktur übergeht.

Die Chemie der Stabilität bei hoher Hitze

Gegenwirkung zur Materialverdampfung

Auslagerungsprozesse erfordern typischerweise hohe Temperaturen, um die Materialstruktur einzustellen. Diese erhöhten Temperaturen führen jedoch zu Verdampfung, was zu einem erheblichen Sauerstoffverlust aus der Dünnschicht führt.

Eine reine Sauerstoffumgebung wirkt als Kompensationsmechanismus. Sie stellt ein reiches Sauerstoffreservoir bereit, um den Verlust auszugleichen und die beabsichtigte Masse und das Gleichgewicht des Materials aufrechtzuerhalten.

Erhaltung der chemischen Stöchiometrie

Damit NMC-Filme (Nickel-Mangan-Kobalt) korrekt funktionieren, muss das Verhältnis ihrer chemischen Komponenten – ihre Stöchiometrie – präzise sein.

Sauerstoffverlust stört dieses Verhältnis. Durch das Auslagern in reinem Sauerstoff zwingen Sie das Material, das richtige chemische Gleichgewicht für die Batterieleistung aufrechtzuerhalten.

Kontrolle von Phasenübergängen

Verhinderung der Nickelreduktion

Eine der spezifischsten Gefahren von Sauerstoffmangel ist die chemische Reduktion von Nickelionen.

Das Zielmaterial benötigt Nickel im Ni3+-Zustand. Wenn der Umgebung nicht genügend Sauerstoff zur Verfügung steht, wird Ni3+ zu NiO (Nickeloxid) reduziert.

Vermeidung der Steinsalzphase

Wenn Nickel zu NiO reduziert wird, bildet sich eine Steinsalzphase. Diese Phase ist nachteilig, da sie im Vergleich zur gewünschten Schichtstruktur elektrochemisch inaktiv ist.

Eine reine Sauerstoffatmosphäre unterdrückt diese Reaktion und blockiert effektiv die Bildung der unerwünschten Steinsalzphase.

Ermöglichung der Kristallisation

NMC-Dünnschichten beginnen oft in einem amorphen Zustand (einer ungeordneten Atomstruktur).

Der Auslagerungsprozess soll diese Atome in eine definierte kristalline Struktur umorganisieren, die elektrochemisch aktiv ist. Die Anwesenheit von reinem Sauerstoff erleichtert diesen Übergang und stellt sicher, dass das endgültige Kristallgitter robust und energiespeicherfähig ist.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der atmosphärischen Verdünnung

Es mag verlockend sein, Luft (die nur etwa 21 % Sauerstoff enthält) oder Inertgase zu verwenden, um die Prozesskomplexität zu verringern.

Jede Verdünnung der Sauerstoffkonzentration erhöht jedoch die Wahrscheinlichkeit einer Ni3+-Reduktion. Selbst geringfügige Abweichungen können zu Mischphasenmaterialien führen, die eine geringe Kapazität und Lebensdauer aufweisen.

Fehlinterpretation der strukturellen Integrität

Das Erreichen eines festen Films ist nicht dasselbe wie das Erreichen eines *aktiven* Films.

Ein in sauerstoffarmer Umgebung ausgelagerter Film mag mechanisch stabil aussehen, ist aber aufgrund der Dominanz der NiO-Steinsalzphase elektrochemisch tot. Sie können sich nicht allein auf die visuelle Inspektion verlassen; die Kontrolle der Prozessatmosphäre ist der primäre Schutz für die Qualität.

Optimierung Ihrer Auslagerungsstrategie

Um die Leistung Ihrer NMC-Dünnschichten zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Stellen Sie einen kontinuierlichen Sauerstofffluss sicher, um die Reduktion von Ni3+ zur inaktiven NiO-Steinsalzphase streng zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Aktivität liegt: Halten Sie eine reine Sauerstoffumgebung aufrecht, um den vollständigen Übergang von einem amorphen Vorläufer zu einem funktionellen kristallinen Gitter zu unterstützen.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die grundlegende Qualität des Kathodenmaterials.

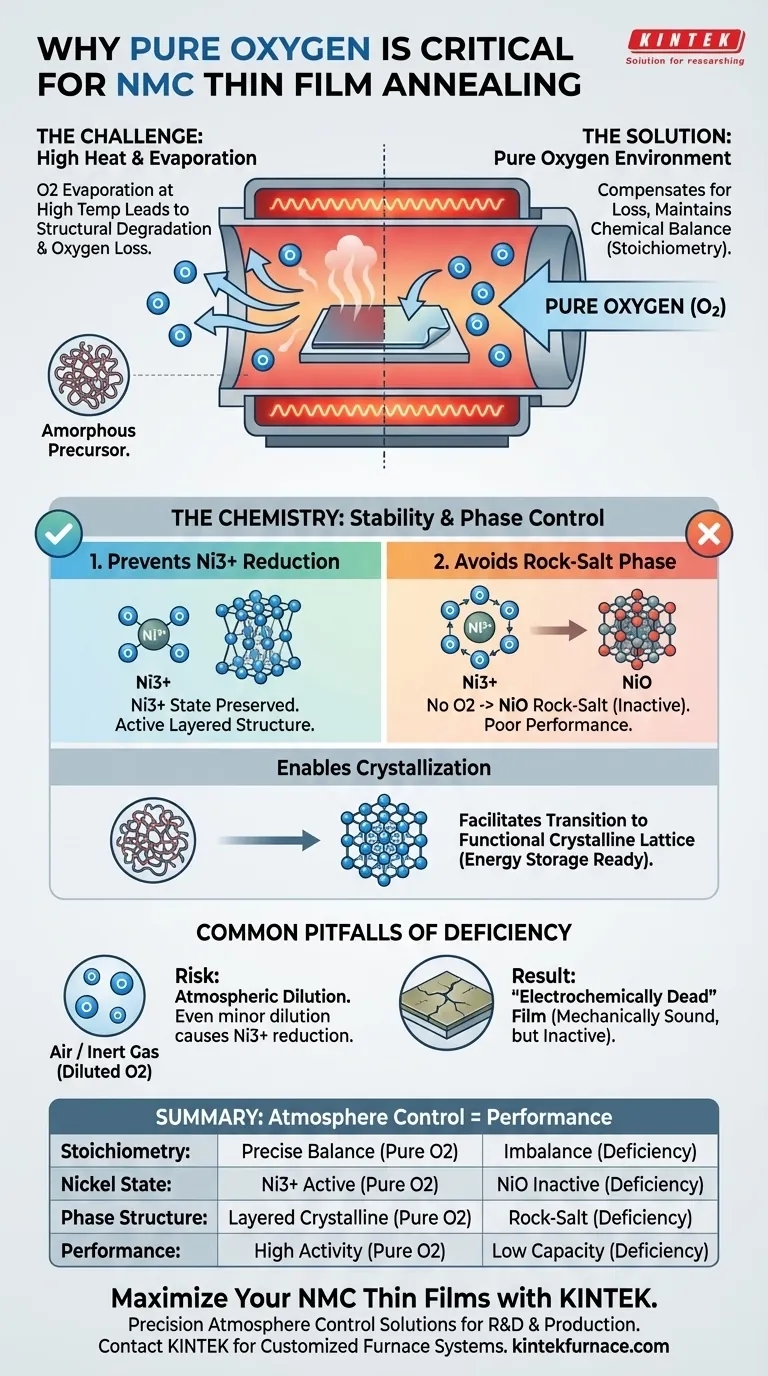

Zusammenfassungstabelle:

| Faktor | Einfluss von reinem Sauerstoff | Risiko von Sauerstoffmangel |

|---|---|---|

| Stöchiometrie | Erhält das präzise chemische Gleichgewicht | Verdampfungsverlust und chemisches Ungleichgewicht |

| Nickelzustand | Bewahrt den wesentlichen Ni3+-Oxidationszustand | Reduktion von Ni3+ zu NiO |

| Phasenstruktur | Stellt die geschichtete kristalline Struktur sicher | Bildung der inaktiven Steinsalzphase |

| Leistung | Hohe elektrochemische Aktivität | Geringe Kapazität und schlechte Lebensdauer |

Maximieren Sie die Leistung Ihrer NMC-Dünnschichten

Präzise Atmosphärenkontrolle ist der Unterschied zwischen einer aktiven Kathode und einer inaktiven Steinsalzphase. KINTEK bietet Hochleistungs-Röhrenöfen und fortschrittliche Vakuumsysteme, die speziell für den Umgang mit reinen Sauerstoffumgebungen für empfindliche Auslagerungsprozesse entwickelt wurden.

Mit Unterstützung von Experten in Forschung und Entwicklung und erstklassiger Fertigung bieten wir kundenspezifische Röhren-, Muffel-, Rotations- und CVD-Systeme, die auf die einzigartigen Hochtemperaturanforderungen Ihres Labors zugeschnitten sind. Kompromittieren Sie die Stöchiometrie Ihres Materials nicht mit unzureichenden thermischen Geräten.

Sind Sie bereit, Ihre Forschung und Produktion zu verbessern? Kontaktieren Sie KINTEK noch heute, um den perfekten, maßgeschneiderten Ofen für Ihre Dünnschichtanwendungen zu finden.

Visuelle Anleitung

Referenzen

- Sameer R.J. Rodrigues, Philippe M. Vereecken. Coupled Solid‐State Diffusion of Li<sup>+</sup> and O<sup>2 −</sup> During Fabrication of Ni‐Rich NMC Thin‐Film Cathodes Resulting in the Formation of Inactive Ni<sub>2</sub>O<sub>3</sub> and NiO Phases. DOI: 10.1002/admi.202400911

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung eines Rohrofens? Beherrschen Sie die Atmosphärenkontrolle für die Festkörperbatterieforschung

- Welche Option gibt es für häufig umgestellte Spaltrohröfen? Entdecken Sie die vertikale tragbare Ständerlösung

- Welche technischen Anforderungen muss eine Laborröhrofen für SOFC-Tests erfüllen? Gewährleisten Sie eine präzise Brennstoffzellenanalyse

- Welchen Vorteil hat ein horizontaler Elektroofen für die Pulvermetallurgie? Präzises Sintern für Hochleistungsteile erreichen

- Wie ermöglicht eine Rohröfen das Wachstum kontrollierter Oxidschichten auf X70-Kohlenstoffstahl? Technische Präzision

- Was sind die Vorteile eines Rohrofens? Präzise, kontrollierte thermische Verarbeitung erreichen

- Wie gewährleistet ein Laborrohr-Ofen die strukturelle Stabilität und Qualität von Hartkohlenstoff? Experte für Karbonisierung

- Welche gängigen Anwendungen haben Laborrohröfen in der Materialwissenschaft? Präzision bei Wärmebehandlung und Synthese freisetzen