Der entscheidende technische Vorteil der Verwendung eines Rohrofens für Festkörperbatteriematerialien liegt in seiner überlegenen Dichtleistung und der Fähigkeit, eine präzise, kontrollierte Atmosphäre aufrechtzuerhalten. Im Gegensatz zu herkömmlichen Labor-Kammeröfen ist ein Rohrofen speziell dafür konzipiert, die Heizzone zu isolieren, sodass Sie hochwertige Vakuumumgebungen schaffen oder spezifische Inertgase einleiten können, um reaktive Materialien zu schützen.

Kernbotschaft In der Festkörperbatterieforschung ist die Verarbeitungsumgebung genauso entscheidend wie das Temperaturprofil. Ein Rohrofen fungiert als hermetisches Einschlussystem, das Oxidation und Feuchtigkeitskontamination verhindert, um sicherzustellen, dass die chemische Zusammensetzung und Mikrostruktur des Materials genau wie vorgesehen bleiben.

Beherrschen der Verarbeitungsumgebung

Für Festkörperelektrolyte und aktive Materialien ist die Anwesenheit von Luft oft nachteilig. Der Rohrofen löst dieses Problem durch mechanische Konstruktionsunterschiede im Vergleich zu Standardöfen.

Erreichen einer überlegenen Abdichtung

Herkömmliche Öfen verlassen sich oft auf Türdichtungen, die schwierig vollständig gegen die Umgebungsatmosphäre abzudichten sind.

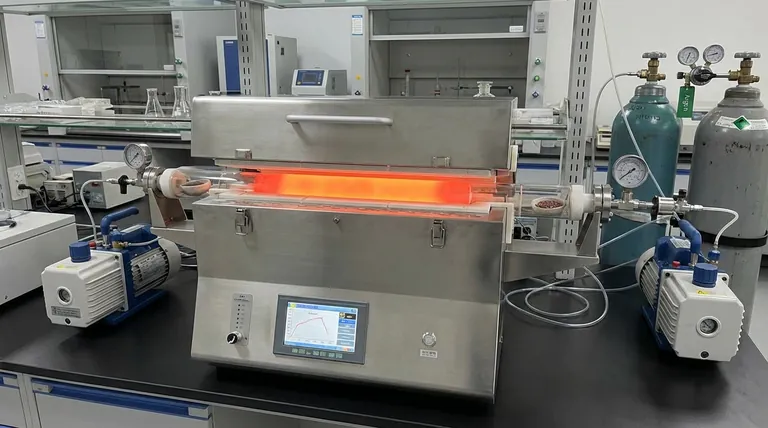

Ein Rohrofen verwendet ein durchgehendes Arbeitsrohr – normalerweise aus Quarz oder Aluminiumoxid –, das an beiden Enden mit speziellen Flanschen abgedichtet ist. Dieses Design schafft ein geschlossenes System, das die Probe effektiv von der äußeren Laborumgebung isoliert.

Präzise Atmosphärenkontrolle

Sobald das System abgedichtet ist, erleichtert die Architektur des Rohrofens eine strenge Umgebungssteuerung.

Sie können problemlos Vakuumpumpen anschließen, um die Luft aus dem Rohr abzusaugen, bevor das Aufheizen beginnt. Darüber hinaus ermöglicht das System den kontrollierten Fluss von Inertgasen (wie Argon oder Stickstoff) während des gesamten thermischen Zyklus und hält einen positiven Druck aufrecht, um Verunreinigungen fernzuhalten.

Verhindern von Materialdegradation

Der Hauptgrund für die Verwendung eines Rohrofens in diesem Bereich ist die chemische Empfindlichkeit der beteiligten Materialien.

Umgang mit Feuchtigkeits- und Sauerstoffempfindlichkeit

Viele Festkörperbatteriekomponenten, insbesondere aktive Materialien, die in Lithium-Schwefel (Li-S) Batterien verwendet werden, sind hochreaktiv.

Kontakt mit Spuren von Feuchtigkeit oder Sauerstoff bei hohen Temperaturen kann zu sofortiger Degradation führen. Der Rohrofen verhindert diese Wechselwirkung effektiv und stellt sicher, dass das Material während der kritischen Sinter- oder Ausglühphasen nicht mit der Atmosphäre reagiert.

Erhaltung der chemischen Zusammensetzung

Wenn ein Material oxidiert, ändert sich seine grundlegende chemische Zusammensetzung, wodurch es für Batterieanwendungen unbrauchbar wird.

Durch die Schaffung eines Vakuum- oder Inertgasumfelds stellt der Rohrofen sicher, dass die Stöchiometrie des Materials intakt bleibt. Dies garantiert, dass das Endprodukt die spezifischen elektrochemischen Eigenschaften behält, die vom Forscher beabsichtigt sind.

Sicherstellung der mikrostukturellen Integrität

Die Leistung einer Festkörperbatterie hängt stark von der Mikrostruktur ihrer Komponenten ab.

Unkontrollierte atmosphärische Reaktionen können zu Oberflächenverunreinigungen oder Korndefektbildung führen. Durch die Stabilisierung der Umgebung stellt der Rohrofen sicher, dass sich die Mikrostruktur gleichmäßig entwickelt und präzise Konstruktionsspezifikationen erfüllt.

Verständnis der Kompromisse

Obwohl der Rohrofen eine überlegene Kontrolle bietet, ist es wichtig, die inhärenten Einschränkungen seines Designs zu erkennen.

Begrenzungen des Probenvolumens

Die Geometrie eines Rohrofens ist einschränkend.

Der Arbeitsbereich wird durch den Durchmesser des Rohrs bestimmt, was das Volumen des Materials begrenzt, das Sie in einer einzigen Charge verarbeiten können, verglichen mit der geräumigen Kammer eines Kammerofens.

Betriebskomplexität

Das Erreichen einer perfekten Atmosphäre erfordert zusätzlichen Betriebsaufwand.

Sie müssen Vakuumpumpen, Gasflaschen und Durchflussregler verwalten. Darüber hinaus erfordern die Flanschdichtungen regelmäßige Wartung und sorgfältige Montage, um sicherzustellen, dass sie über wiederholte Heizzyklen hinweg vakuumdicht bleiben.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt von der Empfindlichkeit Ihrer Materialien und dem Umfang Ihres Betriebs ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Verwenden Sie einen Rohrofen, um eine Null-Oxidation und präzise mikrostukturelle Kontrolle zu gewährleisten, insbesondere für Li-S oder sulfidbasierte Elektrolyte.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz von inerten Materialien liegt: Ein Standard-Kammerofen kann ausreichen, aber nur, wenn die Materialien bei Verarbeitungstemperaturen chemisch stabil in Luft sind.

Letztendlich ist bei Hochleistungs-Festkörperbatterien die Atmosphäre ein Reagenz; der Rohrofen ist das einzige Werkzeug, mit dem Sie sie kontrollieren können.

Zusammenfassungstabelle:

| Merkmal | Rohrofen | Standard-Kammerofen |

|---|---|---|

| Dichtungsfähigkeit | Hermetische Abdichtung mit Flanschen | Grundlegende Türdämmung |

| Atmosphärenkontrolle | Hochvakuum & Inertgasfluss | Begrenzt auf Umgebungsluft |

| Materialschutz | Verhindert Oxidation/Feuchtigkeit | Risiko von Kontamination |

| Ideale Anwendung | Reaktive & empfindliche Materialien | Hochdurchsatz stabile Materialien |

| Chargenvolumen | Begrenzt durch Rohrdurchmesser | Kammer mit hoher Kapazität |

Erweitern Sie Ihre Batteriematerialinnovation mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Forschung beeinträchtigt. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um den strengen Anforderungen der Festkörperbatteriesynthese gerecht zu werden. Ob Sie mit empfindlichen Lithium-Schwefel-Elektrolyten oder fortschrittlichen Dünnschichtbeschichtungen arbeiten, unsere präzisen thermischen Lösungen stellen sicher, dass Ihre Materialien eine perfekte Stöchiometrie und mikrostukturelle Integrität beibehalten.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Jian Ouyang, Zenglin Wang. Tungsten Carbide/Tungsten Oxide Catalysts for Efficient Electrocatalytic Hydrogen Evolution. DOI: 10.3390/molecules30010084

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein horizontaler Rohröfen bei der VACNT-Synthese? Beherrschen Sie das CVD-Wachstum für hochwertige Nanoröhren

- Was ist die Bedeutung des langsamen Abkühlprozesses in einem Hochtemperatur-Rohrofen? Beherrschen Sie die TMD-Synthesequalität

- Was ist die Hauptfunktion eines Rohrofens? Erzielung einer präzisen atmosphärischen Kontrolle für die Materialverarbeitung

- Warum ist ein Stickstoffflussregelsystem für einen Rohrofen notwendig? Verhindert Oxidation und gewährleistet die Kohlenstoffausbeute

- Was ist die Kernfunktion eines Hochtemperatur-Rohrofens bei der Umwandlung von Fe2O3/GO? Beherrschung der Materialtransformation

- Welche Faktoren sollten beim Kauf eines Drei-Zonen-Ofens berücksichtigt werden? Gewährleistung von Präzision und Effizienz für Ihre thermischen Prozesse

- Welche spezifischen Forschungsanwendungen demonstrieren die Fähigkeiten von Labor-Rohröfen? Präzise thermische Verarbeitung freischalten

- Was sind die Vorteile von vertikalen Röhrenöfen? Erzielen Sie Präzision und Effizienz in Ihrem Labor