Ein Stickstoffflussregelsystem ist die grundlegende Schutzmaßnahme, die verhindert, dass Ihr Material zu Asche wird. Während der Karbonisierung von Lignin-basierten Fasern hält dieses System eine streng inerte Atmosphäre aufrecht und blockiert das Eindringen von Sauerstoff in die Ofenkammer. Ohne diese kontinuierliche Stickstoffspülung würden die hohen Prozesstemperaturen dazu führen, dass die Fasern oxidativ verbrennen – sie würden vollständig verbrennen, anstatt in Kohlenstoff umgewandelt zu werden.

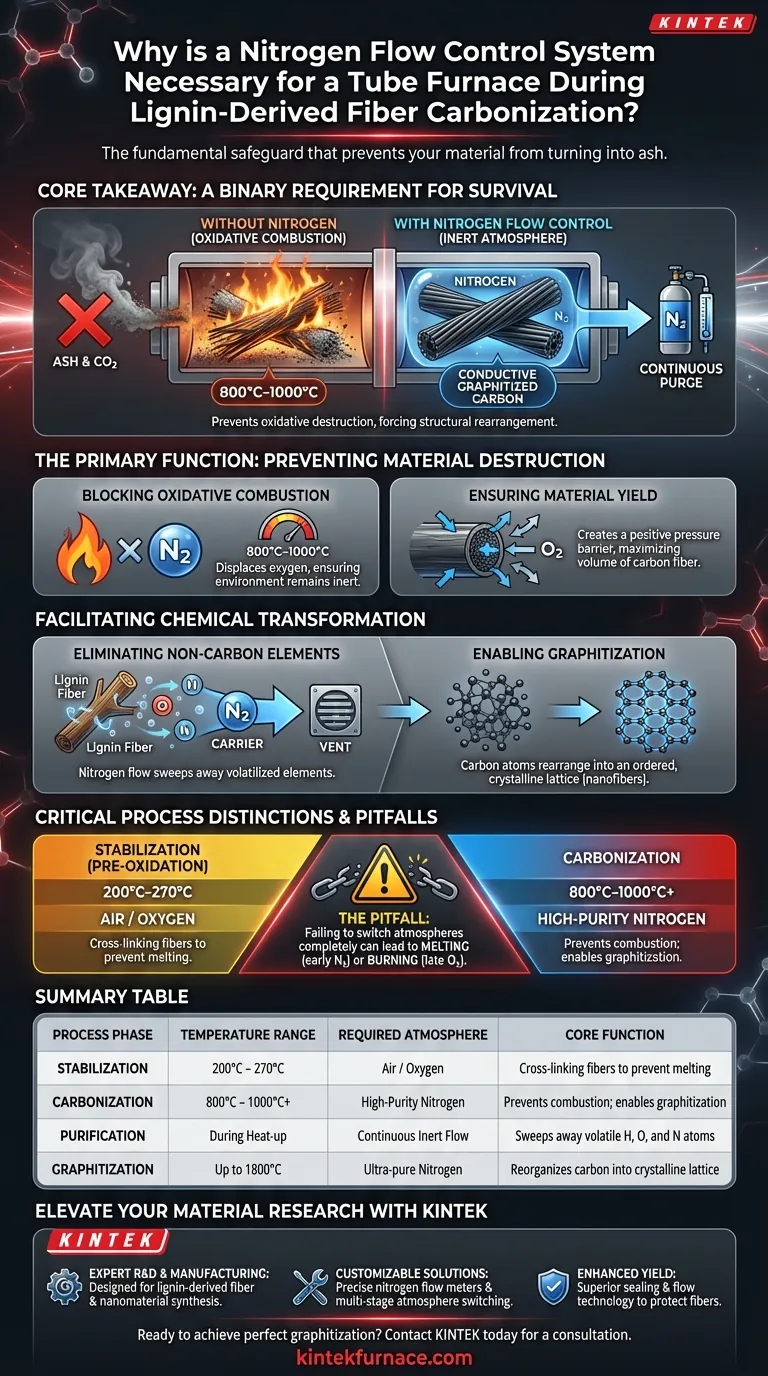

Kernbotschaft Eine Stickstoffatmosphäre ist nicht nur zur Optimierung gedacht; sie ist eine binäre Voraussetzung für das Überleben des Materials. Sie verhindert die oxidative Zerstörung der Faser bei hohen Temperaturen (800 °C–1000 °C) und zwingt das Material, Nicht-Kohlenstoffatome abzugeben und sich strukturell zu leitfähigen, graphitierten Kohlenstoffnanofasern umzuordnen.

Die Hauptfunktion: Verhinderung der Materialzerstörung

Blockierung der oxidativen Verbrennung

Die Karbonisierung erfolgt bei aggressiven Temperaturen, typischerweise zwischen 800 °C und 1000 °C. Bei diesen Hitzepegeln ist Kohlenstoff sehr reaktiv mit Sauerstoff.

Wenn die Ofenatmosphäre normale Luft enthielte, würden die Ligninfasern einfach verbrennen. Der Stickstofffluss verdrängt Sauerstoff und sorgt dafür, dass die Umgebung inert bleibt. Dies bewahrt die physikalische Struktur der Faser und verhindert, dass sie zu Asche oder Kohlendioxid wird.

Gewährleistung der Materialausbeute

Die Effizienz des Prozesses wird durch die Ausbeute des Endprodukts gemessen. Selbst Spuren von Sauerstoff können zu teilweisem "Veraschen" führen, bei dem äußere Schichten der Faser verbraucht werden.

Ein kontinuierlicher, kontrollierter Stickstofffluss erzeugt eine positive Druckbarriere. Dies verhindert das Eindringen von Außenluft und stellt sicher, dass das Kohlenstoffgerüst intakt bleibt, wodurch das Volumen des produzierten Aktivkohle- oder Kohlenstofffasermaterials maximiert wird.

Erleichterung der chemischen Umwandlung

Entfernung von Nicht-Kohlenstoffelementen

Das Ziel der Karbonisierung ist die Reinigung des Materials. Die Hitze treibt Nicht-Kohlenstoffelemente aus dem Lignin-Vorläufer aus, insbesondere Stickstoff, Sauerstoff und Wasserstoff.

Der Stickstofffluss wirkt als Trägermechanismus. Wenn diese Elemente verdampfen (sich in Gas umwandeln), werden sie vom strömenden Stickstoff aus der heißen Zone gefegt. Dies verhindert, dass sie sich auf den Fasern wieder ablagern oder die Reinheit der Kohlenstoffstruktur beeinträchtigen.

Ermöglichung der Graphitierung

Sobald die Nicht-Kohlenstoffelemente entfernt sind, müssen sich die verbleibenden Kohlenstoffatome neu organisieren. Dieser Prozess wird als Graphitierung bezeichnet.

In der geschützten Stickstoffatmosphäre durchlaufen die Kohlenstoffatome eine strukturelle Umordnung. Sie verschieben sich von einem chaotischen, amorphen Zustand in ein geordnetes, kristallines Gitter. Diese Umwandlung verleiht den resultierenden Nanofasern ihre hohe elektrische Leitfähigkeit und überlegene thermische Stabilität.

Kritische Prozessunterschiede und Fallstricke

Die Gefahr falscher Atmosphären

Es ist wichtig, zwischen Karbonisierung und Stabilisierung zu unterscheiden.

- Stabilisierung (Voroxidation): Dies geschieht bei niedrigeren Temperaturen (200–270 °C) und erfordert tatsächlich eine Luftatmosphäre, um die Fasern zu vernetzen, damit sie nicht schmelzen.

- Karbonisierung: Dies geschieht bei hohen Temperaturen (über 800 °C) und erfordert Stickstoff.

Ein häufiger Fehler ist das Versäumnis, die Atmosphären vollständig zu wechseln. Wenn Stickstoff zu früh (während der Stabilisierung) eingeführt wird, können die Fasern schmelzen. Wenn während der Karbonisierung Sauerstoff vorhanden bleibt, verbrennen die Fasern.

Temperaturkontrolle und Reinheit

Die Gleichmäßigkeit des thermischen Feldes beeinflusst die Qualität der Graphitstruktur.

Während der Stickstoff die Verbrennung verhindert, treibt das Temperaturprofil (Aufheizrate und Verweilzeit) die Dichte der Faser an. Das System muss die Inertheit bis zu extremen Temperaturen (für fortgeschrittene Anwendungen manchmal bis zu 1800 °C) aufrechterhalten, um die höchste Ordnung der turbostratischen Graphitstruktur zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Ligninfaserprojekts zu gewährleisten, wenden Sie die Stickstoffkontrolle basierend auf Ihrem spezifischen Endziel an:

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr System einen reinen Stickstofffluss bei Temperaturen über 1000 °C aufrechterhalten kann, um die Graphitierung und atomare Ordnung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Faserintegrität (Ausbeute) liegt: Priorisieren Sie ein System mit präziser Flusskontrolle, um Turbulenzen oder Sauerstofflecks zu vermeiden, die zu Oberflächenveraschung führen und die Materialrückgewinnung reduzieren könnten.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Verifizieren Sie, dass das System eindeutig von einer Luftatmosphäre (zur Stabilisierung) auf eine Stickstoffatmosphäre (zur Karbonisierung) ohne Kreuzkontamination umschalten kann.

Letztendlich verwandelt das Stickstoffflussregelsystem Ihren Ofen von einem einfachen Verbrennungsofen in einen Präzisionsreaktor, der fortschrittliche Nanomaterialien erzeugen kann.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Erforderliche Atmosphäre | Kernfunktion |

|---|---|---|---|

| Stabilisierung | 200 °C – 270 °C | Luft / Sauerstoff | Vernetzung der Fasern zur Verhinderung des Schmelzens |

| Karbonisierung | 800 °C – 1000 °C+ | Hochreiner Stickstoff | Verhindert Verbrennung; ermöglicht Graphitierung |

| Reinigung | Während des Aufheizens | Kontinuierlicher Inertfluss | Fegt flüchtige H-, O- und N-Atome weg |

| Graphitierung | Bis zu 1800 °C | Ultra-reiner Stickstoff | Ordnet Kohlenstoff in ein kristallines Gitter um |

Erweitern Sie Ihre Materialforschung mit KINTEK

Lassen Sie Ihre Forschung nicht zu Asche werden. Präzise Karbonisierung erfordert kompromisslose Atmosphärenkontrolle. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die fortschrittliche thermische Verarbeitung entwickelt wurden.

Warum mit uns zusammenarbeiten?

- Fachkundige F&E & Fertigung: Unsere Systeme sind für die strengen Anforderungen der Synthese von Lignin-basierten Fasern und Nanomaterialien ausgelegt.

- Anpassbare Lösungen: Ob Sie präzise Stickstoff-Durchflussmesser oder mehrstufige Atmosphärenumschaltung benötigen, wir passen unsere Hochtemperaturöfen an Ihre individuellen Spezifikationen an.

- Verbesserte Ausbeute: Schützen Sie Ihre Fasern vor oxidativer Zerstörung mit unserer überlegenen Dichtungs- und Flusstechnologie.

Bereit für perfekte Graphitierung? Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unsere Experten Ihnen helfen, die ideale thermische Umgebung zu schaffen.

Visuelle Anleitung

Referenzen

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Hauptzweck eines Labortiegelofens bei Biomasseverkokungsprozessen? Precision Biochar Engineering

- Was sind die Vorteile eines Wirbelschicht-Vertikalrohrofens? Erschließen Sie überlegene Wärmebehandlungseffizienz

- Warum wird ein Rohrofen für die Langzeitwärmebehandlung von FeTeSe-Kristallen verwendet? Hohe Kristallinität und Gleichmäßigkeit erzielen

- Warum werden bestimmte Hochleistungskeramiken in einem Vakuumröhrenofen gesintert? Volldichte und Reinheit erreichen

- Welche Rolle spielt eine Röhrenofen bei der Bewertung modifizierter Birnessit-Katalysatoren? Optimierung der VOC-Abbauaktivität

- Was war das ursprüngliche Konstruktionskonzept für Rohrbrennofensysteme? Entdecken Sie die von Kesseln inspirierten Wurzeln der modernen Beheizung

- Wie gewährleistet ein Hochtemperatur-Rohrofen die Umgebungsstabilität für SOEC? Präzise Wärme- und Atmosphärenkontrolle

- Wie beeinflusst die programmgesteuerte Steuerung von Hochtemperatur-Rohröfen porösen Kohlenstoff? Experteneinsichten zur Porengrößenverteilung