Die Hauptfunktion eines Labortiegelofens bei der Biomasseverkokung besteht darin, die Forschung zur langsamen Pyrolyse in einer streng kontrollierten Umgebung zu ermöglichen. Durch die Isolierung der Biomasse in einer versiegelten Heizkammer, typischerweise unter einer inerten oder reaktiven Atmosphäre, können Sie mit dem Ofen organisches Ausgangsmaterial in Biokohle umwandeln, ohne das Risiko einer oxidativen Verbrennung. Diese Ausrüstung ermöglicht die präzise Steuerung von Heizraten und Verweilzeiten, die die entscheidenden Variablen sind, die die endgültigen Eigenschaften des verkohlten Materials bestimmen.

Durch die Entkopplung des thermischen Prozesses vom Umgebungsauerstoff fungiert ein Tiegelofen als Präzisionsinstrument für die Materialtechnik. Er ermöglicht es Forschern, spezifische Variablen – wie Temperaturrampen und Gasumgebungen – zu isolieren, um genau zu bestimmen, wie sie die Porenstruktur, den pH-Wert und den Gehalt an festem Kohlenstoff der entstehenden Biokohle beeinflussen.

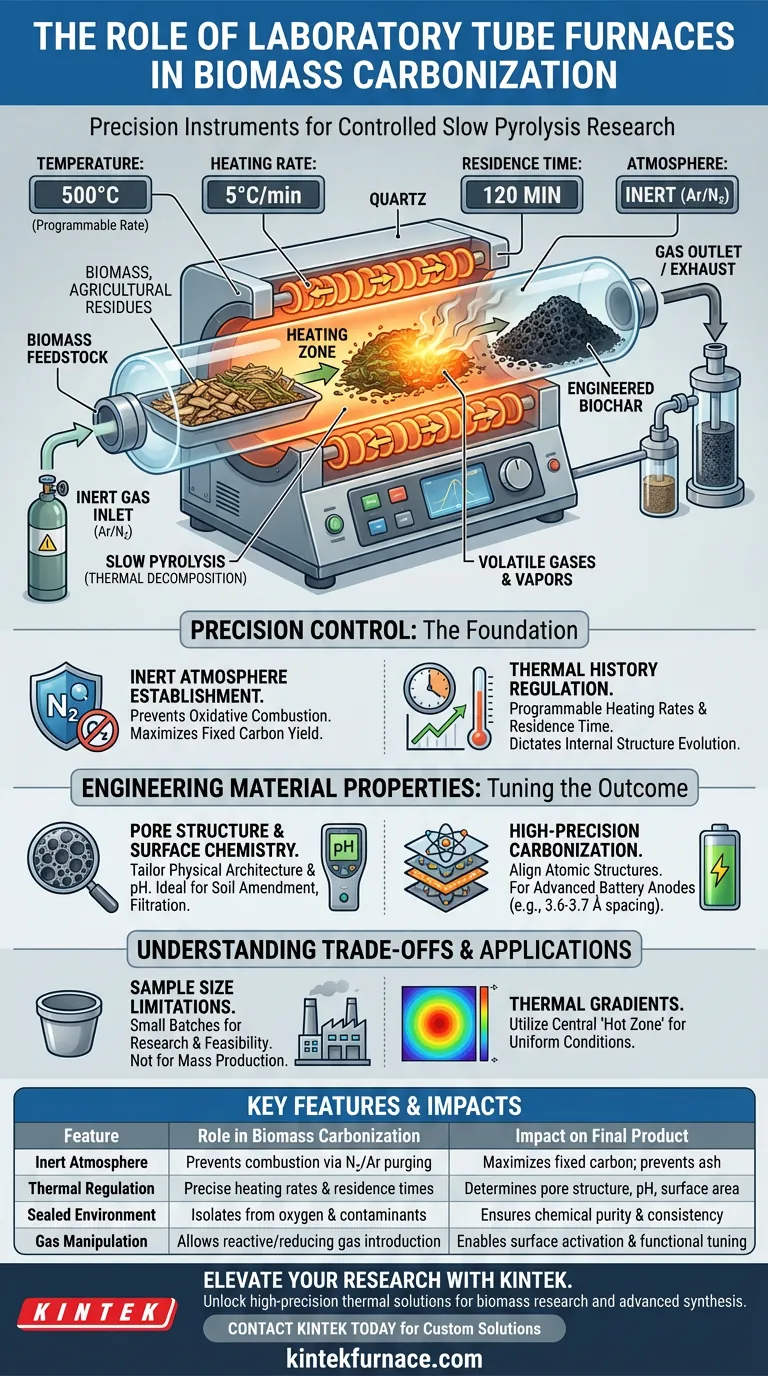

Die Rolle der Präzisionskontrolle

Herstellung einer inerten Atmosphäre

Die grundlegende Voraussetzung für die Verkokung ist das Fehlen von Sauerstoff. Ein Tiegelofen zeichnet sich hier durch die Verwendung eines versiegelten Quarz- oder Aluminiumoxidrohrs aus, das evakuiert oder mit Inertgasen wie Argon oder Stickstoff gespült werden kann.

Diese Einrichtung stellt sicher, dass die Biomasse einer Pyrolyse – thermische Zersetzung – und nicht einer Verbrennung unterliegt. Indem verhindert wird, dass die Rohmaterialien zu Asche verbrennen, maximiert der Ofen die Ausbeute an festem Kohlenstoff und erhält das Kohlenstoffgerüst.

Regulierung der thermischen Geschichte

Die Umwandlung von Biomasse ist sehr empfindlich darauf, wie Wärme zugeführt wird. Tiegelöfen verwenden elektrische Widerstandsheizung, um eine gleichmäßige Wärmestrahlung und -leitung auf die Probe zu übertragen.

Dies ermöglicht programmierbare Heizraten (z. B. 5 °C/min). Die präzise Steuerung der Aufheizgeschwindigkeit und der Dauer der isothermen Haltezeit (Verweilzeit) bestimmt direkt die Entwicklung der inneren Struktur des Materials.

Gestaltung von Materialeigenschaften

Abstimmung von Porenstruktur und Oberflächenchemie

Das spezifische „Rezept“ aus Hitze und Zeit, das in einem Tiegelofen angewendet wird, bestimmt die physikalische Architektur der Biokohle. Forscher verwenden diese Öfen, um zu untersuchen, wie unterschiedliche thermische Behandlungen die Poren des Materials erweitern oder kollabieren lassen.

Darüber hinaus beeinflusst der Prozess die chemische Oberfläche der Kohle. Durch die Anpassung der Bedingungen können Sie den pH-Wert und die Entfernung von sauerstoffhaltigen funktionellen Gruppen steuern und die Biokohle für spezifische Anwendungen wie Bodenverbesserung oder Filtration maßschneidern.

Hochpräzise Verkohlung erreichen

Für fortgeschrittene Anwendungen, wie z. B. Anoden für Batterien, erfordert der Übergang von roher Zellulose zu Hartkohlenstoff exakte Standards. Ein Tiegelofen bietet die stabile thermische Umgebung, die für die Ausrichtung atomarer Strukturen erforderlich ist.

Die hochpräzise Temperaturregelung gewährleistet einen konsistenten Schichtabstand (oft um 3,6-3,7 Å) und den richtigen Grad der Graphitierung. Dieses Maß an Konsistenz ist mit weniger kontrollierten Erwärmungsmethoden an der freien Luft praktisch unmöglich zu erreichen.

Verständnis der Kompromisse

Beschränkungen der Probengröße

Obwohl Tiegelöfen eine unübertroffene Kontrolle bieten, sind sie naturgemäß durch ihr Volumen begrenzt. Die zylindrische Heizkammer beschränkt die Probengröße auf kleine Chargen, was sie ideal für Forschungs- und Machbarkeitsstudien macht, aber für die Massenproduktion ungeeignet ist.

Temperaturgradienten

Obwohl für Gleichmäßigkeit ausgelegt, können sich in der Nähe der Rohrenden, wo die Isolierung dünner ist, Temperaturgradienten bilden. Es ist entscheidend, sicherzustellen, dass die Probe zentral in der „Heißzone“ positioniert ist, um zu gewährleisten, dass die gesamte Biomassecharge exakt die gleichen thermischen Bedingungen erfährt.

Die richtige Wahl für Ihre Forschung treffen

Um das Beste aus einem Labortiegelofen herauszuholen, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Charakterisierung von Biokohle liegt: Priorisieren Sie langsame Heizraten und lange Verweilzeiten, um Änderungen der Porenstruktur und des pH-Werts sorgfältig zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortgeschrittener Materialien liegt: Verwenden Sie Hochvakuum oder streng kontrollierte Inertgasströme (wie Argon), um eine hochreine Verkohlung und präzise atomare Anordnung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenaktivierung liegt: Erwägen Sie die Einführung reaktiver reduzierender Gase (wie Wasserstoffgemische), um Sauerstoff-funktionelle Gruppen zu entfernen, ohne das Porennetzwerk zu kollabieren.

Der Labortiegelofen ist die Brücke zwischen roher organischer Masse und technischen Kohlenstoffmaterialien und wandelt Variablen in greifbare, reproduzierbare Ergebnisse um.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biomasseverkokung | Auswirkung auf das Endprodukt |

|---|---|---|

| Inerte Atmosphäre | Verhindert oxidative Verbrennung durch Stickstoff-/Argonreinigung | Maximiert die Ausbeute an festem Kohlenstoff; verhindert Aschebildung |

| Thermische Regelung | Präzise Steuerung von Heizraten und Verweilzeiten | Bestimmt Porenstruktur, Oberfläche und pH-Wert |

| Abgedichtete Umgebung | Isoliert Biomasse von Umgebungsauerstoff und Verunreinigungen | Gewährleistet chemische Reinheit und konsistente Materialeigenschaften |

| Gasmanipulation | Ermöglicht die Einführung reaktiver oder reduzierender Gase | Ermöglicht Oberflächenaktivierung und Abstimmung funktioneller Gruppen |

Verbessern Sie Ihre Verkohlungsforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Materialtechnik mit KINTEKs hochpräzisen thermischen Lösungen. Gestützt auf Experten-F&E und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Tiegel-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um die anspruchsvollen Standards der Biomasseforschung und fortgeschrittenen Synthese zu erfüllen.

Ob Sie Biokohlenstoff-Porenstrukturen verfeinern oder fortschrittliche Batterieanoden entwickeln, unsere Laböfen liefern die gleichmäßige Heizung und atmosphärische Kontrolle, die für reproduzierbare Ergebnisse erforderlich sind. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Anforderungen zu besprechen, und lassen Sie unsere Experten Ihnen helfen, den perfekten Ofen für Ihr Labor zu entwerfen.

Visuelle Anleitung

Referenzen

- Waheed A. Rasaq, Andrzej Białowiec. Navigating Pyrolysis Implementation—A Tutorial Review on Consideration Factors and Thermochemical Operating Methods for Biomass Conversion. DOI: 10.3390/ma17030725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion eines industriellen Rohrofens bei der Untersuchung von AlCoCrFeNi-Beschichtungen? Verbesserung der Materialhaltbarkeit

- Warum werden Vakuum-versiegelte hochreine Quarzglasrohre als Reaktionsgefäße für die PTI/Cu-Komplexsynthese verwendet?

- Wie beeinflusst die Atmosphärenkontrolle in einem Laborrohrrohrofen Borcarbidpulver? Optimieren Sie Ihre Oberflächenchemie

- Warum wird für einen Rohröfen typischerweise eine Heizrate von 3 °C/min eingestellt? Optimierung der Synthese von Eisen-Titanat-Katalysatoren

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens mit Argonatmosphäre während der Karbonisierung?

- Welche strukturellen Vorteile bieten Vakuumrohröfen? Reinheit und Präzision in der Materialverarbeitung erreichen

- Wie trägt ein Zweizonen-Rohrofen zur Carbonisierung von Biomasse bei? Präzise Materialtechnik

- Was ist die Arbeitsumgebung eines Vakuumrohrofens? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung