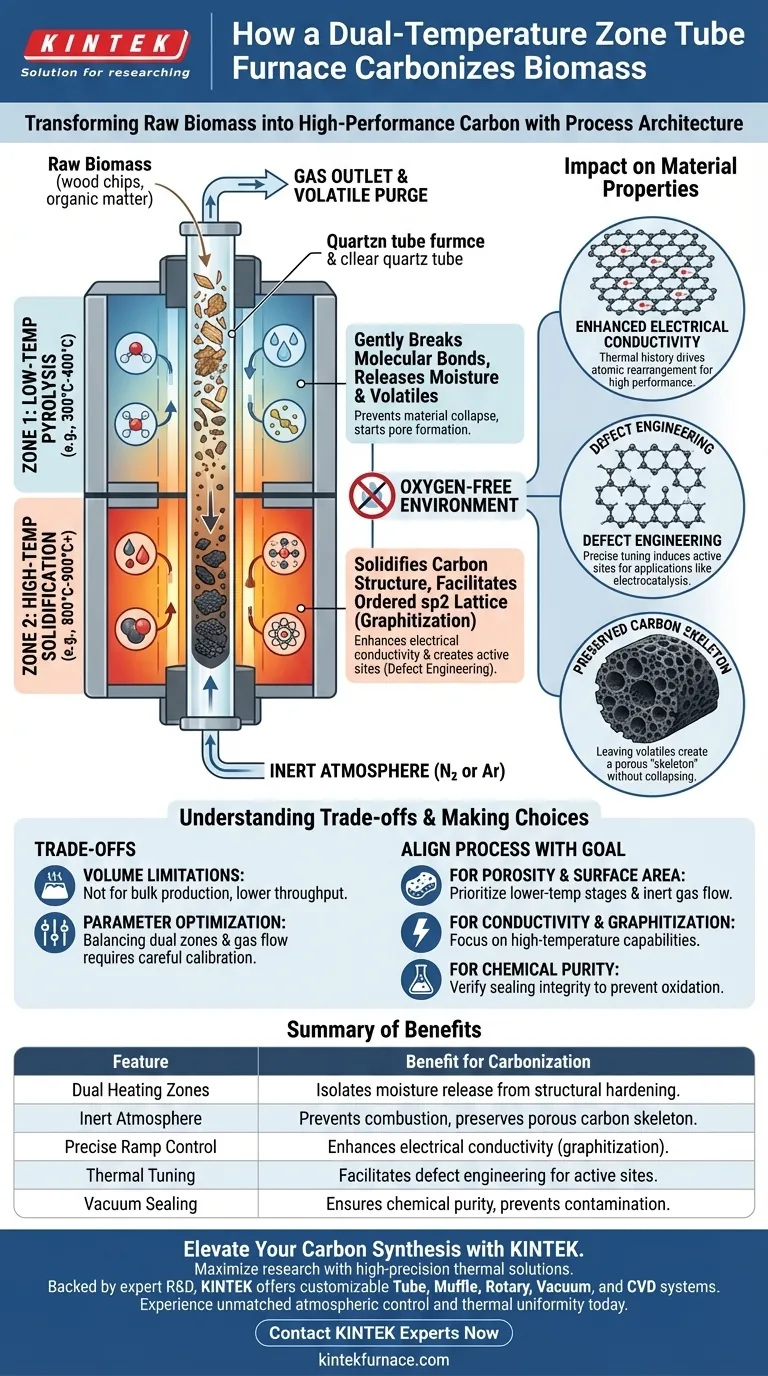

Ein Zweizonen-Rohrofen ist das entscheidende Instrument zur Umwandlung von Rohbiomasse in strukturierte Hochleistungs-Kohlenstoffmaterialien. Er funktioniert, indem er eine streng kontrollierte, sauerstofffreie Umgebung bereitstellt, in der mehrstufige thermische Prozesse gleichzeitig oder nacheinander stattfinden können. Durch die Schaffung unterschiedlicher Temperaturgradienten ermöglicht er spezifische Pyrolyse-Reaktionen zu exakten Zeitpunkten, verhindert, dass die Biomasse zu Asche verbrennt, und wandelt sie stattdessen in ein stabiles Kohlenstoffgerüst um.

Kernbotschaft Während Standardöfen Wärme liefern, bietet ein Zweizonen-Rohrofen Prozessarchitektur. Seine Fähigkeit, mehrstufige Heizkurven zu fahren, ermöglicht die präzise Trennung von flüchtigen Freisetzungen und struktureller Verfestigung und stellt sicher, dass das endgültige Kohlenstoffmaterial die gewünschte Porosität und Leitfähigkeit aufweist.

Die Mechanik der mehrstufigen Carbonisierung

Ermöglichung komplexer Heizkurven

Das bestimmende Merkmal dieser Ausrüstung ist die Fähigkeit, zwei separate Temperaturzonen im selben Rohr zu erzeugen und zu kontrollieren.

Dies ermöglicht es Forschern, mehrstufige Heizkurven zu entwerfen, die Einzonenöfen nicht nachbilden können. Sie können die Biomasse einem spezifischen Temperaturprofil unterziehen, während sie sich durch das Rohr bewegt, oder verschiedene Teile der Probe bei unterschiedlichen Temperaturen halten, um Gradienteneffekte zu untersuchen.

Isolierung von Pyrolyse-Reaktionen

Die Carbonisierung von Biomasse umfasst verschiedene Phasen des chemischen Abbaus.

Die Zweizonen-Konfiguration ermöglicht es Ihnen, spezifische Pyrolyse-Reaktionen in verschiedenen Zonen anzusteuern. Zum Beispiel kann eine Zone auf eine niedrigere Temperatur eingestellt werden, um molekulare Bindungen schonend zu spalten und Feuchtigkeit freizusetzen, während die zweite Zone bei einer höheren Temperatur arbeitet, um die Kohlenstoffstruktur zu verfestigen.

Atmosphärenkontrolle und chemische Reinheit

Gewährleistung einer sauerstofffreien Umgebung

Carbonisierung erfordert Hitze ohne Verbrennung. Wenn Sauerstoff vorhanden ist, verbrennt Biomasse einfach.

Der Rohrofen verwendet überlegene Dichtungsmechanismen, um eine hochreine inerte Atmosphäre aufrechtzuerhalten. Durch kontinuierliches Spülen des Rohrs mit Inertgasen wie Stickstoff (N2) oder Argon (Ar) verhindert das System oxidative Nebenreaktionen, die das Material zerstören oder Verunreinigungen einführen würden.

Erhaltung des Kohlenstoffgerüsts

Die inerte Atmosphäre ist entscheidend für die physikalische Struktur des Materials.

Wenn der Ofen die Biomasse erhitzt (oft zwischen 300 °C und 900 °C, je nach Phase), werden organische flüchtige Stoffe ausgetrieben. Da die Oxidation verhindert wird, erzeugen diese austretenden flüchtigen Stoffe ein poröses "Gerüst", anstatt das Material kollabieren zu lassen, was effektiv die Grundlage für eine hohe Oberfläche und strukturelle Stabilität schafft.

Auswirkungen auf die Materialeigenschaften

Verbesserung der elektrischen Leitfähigkeit

Für Anwendungen, die leitfähige Materialien erfordern, wie z. B. die Elektrodenherstellung, ist die thermische Geschichte entscheidend.

Die Hochtemperaturbehandlung im Rohrofen erleichtert die Umlagerung von Kohlenstoffatomen. Dieser Prozess, der oft eine tiefe Deoxygenierung beinhaltet, hilft bei der Bildung eines hochgeordneten sp2-hybridisierten Gitters (Graphitbildung), wodurch die leitfähigen Bahnen entstehen, die für die elektronische Leistung erforderlich sind.

Defekttechnik

Über die grundlegende Carbonisierung hinaus kann die Ofenumgebung abgestimmt werden, um die elektrochemische Aktivität zu verbessern.

Eine präzise thermische Behandlung kann spezifische Kohlenstoff-Vakanzdefekte innerhalb der Materialstruktur induzieren. Diese Defekte sind keine Fehler; sie dienen oft als aktive Zentren, die die Leistung bei Anwendungen wie der elektrokatalytischen Chlorabscheidung erheblich steigern.

Verständnis der Kompromisse

Volumenbeschränkungen

Rohröfen sind naturgemäß durch den Durchmesser des Rohrs begrenzt.

Obwohl sie eine unübertroffene Kontrolle für die Forschung und die Synthese hochwertiger Materialien bieten, sind sie nicht für die Massenproduktion konzipiert. Der Durchsatz ist deutlich geringer als bei industriellen Drehrohröfen oder großen Kammeröfen.

Komplexität der Parameteroptimierung

Mit zwei Zonen kommen mehr Variablen hinzu.

Das Ausbalancieren von Gasflussraten, Temperaturrampengeschwindigkeiten und der Interaktion zwischen den beiden Temperaturzonen erfordert eine sorgfältige Kalibrierung. Ein falscher thermischer Gradient zwischen den Zonen kann zu einer ungleichmäßigen Carbonisierung oder einem thermischen Schock des Keramikrohrs führen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Zweizonen-Rohrofens zu maximieren, stimmen Sie Ihren Prozess auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf Porosität und Oberfläche liegt: Priorisieren Sie den Inertgasfluss und die Niedertemperaturstufen (300 °C–400 °C), um sicherzustellen, dass flüchtige Bestandteile langsam entfernt werden, ohne die Porenstruktur kollabieren zu lassen.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit und Graphitbildung liegt: Konzentrieren Sie sich auf die Hochtemperaturfähigkeiten (800 °C+), um die atomare Umlagerung in ein geordnetes sp2-Gitter zu treiben.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Dichtigkeit vor jedem Lauf überprüft wird, um zu verhindern, dass selbst Spuren von Sauerstoff Oxidationsnebenreaktionen verursachen.

Der Zweizonen-Rohrofen verwandelt die Carbonisierung von einem groben Verbrennungsprozess in einen präzisen chemisch-technischen Akt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Biomasse-Carbonisierung |

|---|---|

| Zwei Heizzonen | Erzeugt komplexe thermische Gradienten zur Isolierung der Feuchtigkeitsfreisetzung von der strukturellen Verfestigung. |

| Inerte Atmosphäre | Verhindert Verbrennung und Oxidation und bewahrt das poröse Kohlenstoffgerüst. |

| Präzise Rampensteuerung | Verbessert die elektrische Leitfähigkeit durch geordnete sp2-Gitterbildung (Graphitbildung). |

| Thermische Abstimmung | Ermöglicht die Defekttechnik zur Schaffung aktiver Zentren für elektrokatalytische Anwendungen. |

| Vakuumdichtung | Gewährleistet chemische Reinheit durch Entfernung flüchtiger Stoffe und Verhinderung von atmosphärischer Kontamination. |

Erweitern Sie Ihre Kohlenstoffsynthese mit KINTEK

Maximieren Sie Ihr Forschungspotenzial mit hochpräzisen thermischen Lösungen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen.

Ob Sie Katalysatoren mit hoher Oberfläche oder leitfähige Kohlenstoffelektroden entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Biomasseverarbeitungsanforderungen zu erfüllen. Erleben Sie noch heute unübertroffene Atmosphärenkontrolle und thermische Gleichmäßigkeit.

Kontaktieren Sie jetzt KINTEK-Experten

Visuelle Anleitung

Referenzen

- Tiantian Qi, Quanyuan Wei. The Effect of Corn Stover Carbon-Based Bimetallic Catalysts on the Depolarization Electrolysis Reaction of Sulfur Dioxide for Hydrogen Production. DOI: 10.3390/catal15010093

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Rohrofen und welche Hauptmerkmale hat er? Entdecken Sie Präzisionserhitzung für Ihr Labor

- Kann ein Quarzrohofen für Experimente unter kontrollierter Atmosphäre verwendet werden? Präzise Wärme- und Gaskontrolle erreichen

- Warum wird ein rohrförmiger Ofen mit kontrollierter Atmosphäre für die Synthese von La-CoTe2 verwendet? Meistern Sie noch heute Ihren Tellurisierungsprozess

- Welche Konstruktionsmerkmale tragen zur Langlebigkeit und Sicherheit moderner Labortiegelöfen bei? Gewährleistung langfristiger Zuverlässigkeit und Schutz des Bedieners

- Was ist die Funktion eines Hochtemperatur-Rohrrohrofens für Ni3FeN-Katalysatoren? Beherrschung der Phasenumwandlung

- Welche Rolle spielt eine Rohröfen bei der Hochtemperaturmodifikation von La-EPS-C-450? Wichtige Synthese-Einblicke

- Warum ist eine Röhrenofen für die Synthese von Ru-TiO2/PC-Katalysatoren unerlässlich? Beherrschen Sie die komplexe Atmosphärenkontrolle

- Welche Rolle spielen Gleitschienen und Hebegriffe bei Spaltrohröfen? Erhöhung der Sicherheit und Präzision in CVD-Systemen