Im Kern ist ein Rohrofen ein Hochtemperaturheizgerät, das um ein zylindrisches Rohr herum aufgebaut ist. Heizelemente umgeben dieses zentrale Rohr, wodurch es hochgleichmäßige Temperaturen zur Verarbeitung von darin platzierten Proben erreichen kann. Sein Design macht es ideal für Anwendungen, die nicht nur präzise Wärme, sondern auch eine strenge Kontrolle der atmosphärischen Umgebung erfordern.

Der wesentliche Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine isolierte, präzise kontrollierte Mikroumgebung zu schaffen. Dies macht ihn unverzichtbar für die Materialsynthese und thermische Prozesse, bei denen Temperaturgleichmäßigkeit und atmosphärische Reinheit entscheidend für den Erfolg sind.

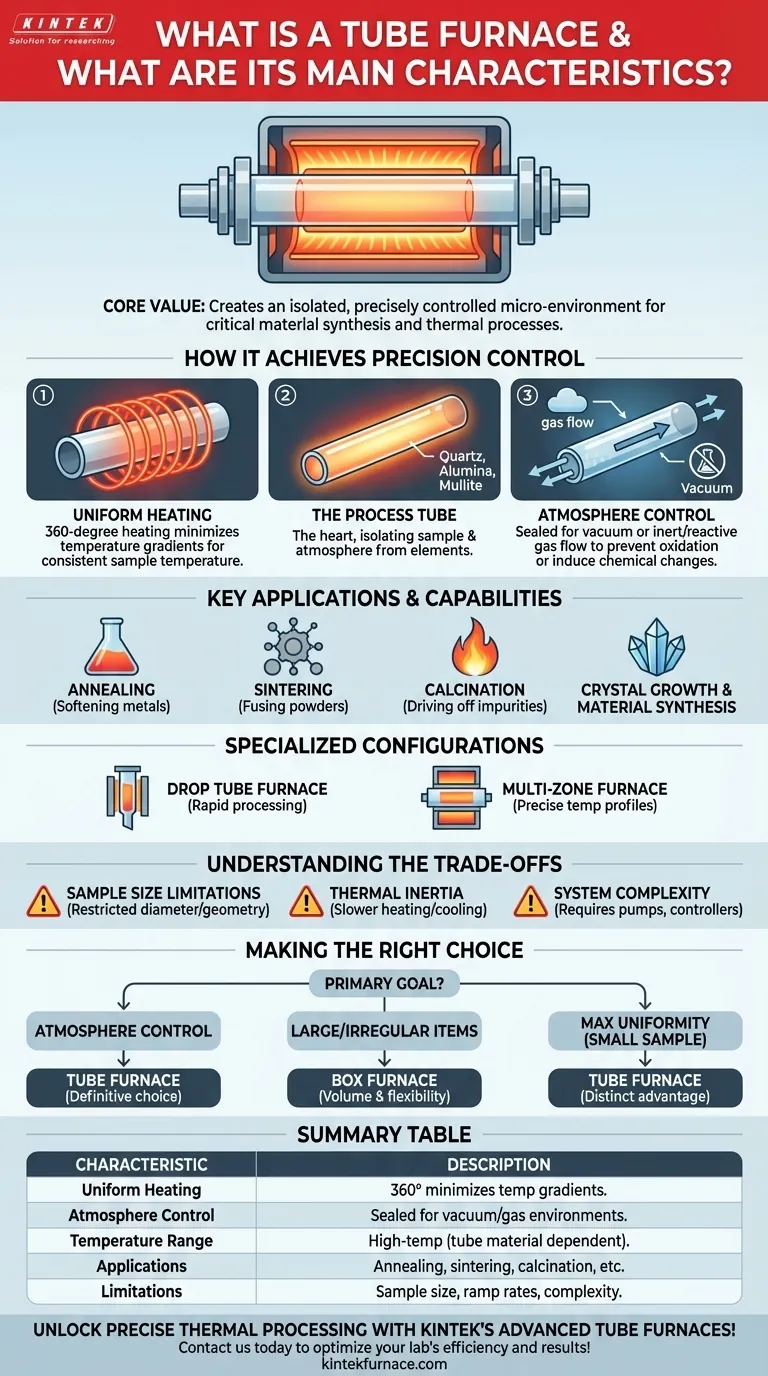

Wie ein Rohrofen Präzisionskontrolle erreicht

Ein Standardofen oder Kammerofen erhitzt eine große, offene Kammer. Ein Rohrofen arbeitet nach einem grundlegend anderen Prinzip und konzentriert seine gesamte Energie auf ein kleines, eingeschlossenes Volumen, um einen wesentlich höheren Grad an Kontrolle zu erreichen.

Das Prinzip der gleichmäßigen Erhitzung

Das entscheidende Merkmal ist seine zylindrische Geometrie. Heizelemente sind so positioniert, dass sie das Prozessrohr umgeben und gleichzeitig von allen Seiten Wärme nach innen abstrahlen.

Diese 360-Grad-Erhitzung minimiert Temperaturgradienten und stellt sicher, dass die Probe über ihre gesamte Länge und ihr Volumen eine konsistente Temperatur erfährt. Diese Gleichmäßigkeit ist entscheidend für Prozesse wie Kristallwachstum und Materialsinterung.

Die zentrale Rolle des Prozessrohrs

Das Rohr selbst ist das Herzstück des Ofens. Es enthält sowohl die Probe als auch die gewünschte Atmosphäre und isoliert sie von der Außenumgebung und den Heizelementen.

Diese Rohre werden typischerweise aus Materialien wie Quarz, Aluminiumoxid oder Mullit hergestellt, die je nach erforderlicher Maximaltemperatur und chemischer Verträglichkeit mit der Probe und den Prozessgasen ausgewählt werden.

Erreichen einer präzisen Atmosphärenkontrolle

Der vielleicht bedeutendste Vorteil ist die Fähigkeit zur Kontrolle der Atmosphäre. Die Enden des Prozessrohrs können mit Flanschen abgedichtet werden, wodurch ein Vakuum erzeugt oder bestimmte Gase hindurchgeleitet werden können.

Dies ermöglicht die Durchführung von Prozessen in inerten Atmosphären (wie Argon oder Stickstoff), um Oxidation zu verhindern, oder in reaktiven Gasatmosphären, um spezifische chemische Veränderungen im Material hervorzurufen.

Schlüsselanwendungen und Fähigkeiten

Die Kombination aus gleichmäßiger Wärme und Atmosphärenkontrolle macht den Rohrofen zu einem vielseitigen Werkzeug sowohl in Forschungslaboren als auch in spezialisierten Industrieumgebungen.

Hochtemperatursynthese und -behandlung

Rohröfen sind Arbeitspferde für eine Vielzahl von thermischen Prozessen. Gängige Anwendungen umfassen Glühen (Metalle weich machen), Sintern (Pulver zu einem Feststoff verschmelzen) und Kalzinieren (Erhitzen zum Entfernen von Verunreinigungen).

Sie werden routinemäßig zur Wärmebehandlung von Metallteilen, zum Züchten von Kristallen aus einer Schmelze und zur Synthese von fortschrittlichen Keramik- oder Verbundmaterialien verwendet.

Spezialisierte Konfigurationen

Das grundlegende Design kann an spezifische Bedürfnisse angepasst werden. Ein Fallrohr-Ofen ist beispielsweise ein vertikaler Rohrofen, bei dem Materialien (oft Pulver) zur schnellen thermischen Verarbeitung durch die Heizzone fallen gelassen werden.

Weitere Varianten sind Mehrzonenöfen mit unabhängigen Heizelementen entlang der Rohrlänge, die die Erstellung präziser Temperaturprofile ermöglichen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist der Rohrofen ein Spezialwerkzeug mit spezifischen Einschränkungen, die ihn für bestimmte Aufgaben ungeeignet machen.

Inhärente Größenbeschränkungen der Proben

Der offensichtlichste Kompromiss ist die Probengröße. Der Durchmesser des Prozessrohrs schränkt die Abmessungen und Geometrie des zu erhitzenden Objekts naturgemäß ein. Für große oder sperrige Komponenten ist ein Kasten- oder Kammerofen die praktischere Wahl.

Thermische Trägheit und Aufheizraten

Das Erhitzen und Abkühlen des Keramikrohrs und der Isolierung kann ein langsamer Prozess sein. Obwohl ein Rohrofen eine ausgezeichnete Temperaturstabilität bietet, sobald der Sollwert erreicht ist, ist er möglicherweise nicht ideal für Anwendungen, die extrem schnelle Heiz- oder Kühlzyklen erfordern, es sei denn, er wurde speziell dafür entwickelt.

Systemkomplexität

Ein einfacher Rohrofen ist unkompliziert, aber ein komplettes System für hochreine Arbeiten ist es nicht. Das Hinzufügen von Gasflussreglern, Vakuumpumpen und speziellen Flanschen erhöht die Kosten und die betriebliche Komplexität im Vergleich zu einem einfachen Kastenofen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizgeräts hängt vollständig von Ihrem primären experimentellen oder Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Atmosphärenkontrolle liegt: Die abgedichtete Umgebung eines Rohrofens ist die definitive Wahl für jeden Prozess, der eine inerte, reaktive oder Vakuumatmosphäre erfordert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder unregelmäßig geformter Gegenstände liegt: Ein Kastenofen bietet das Volumen und die Flexibilität, die ein Rohrofen nicht bieten kann.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit bei einer kleinen Probe liegt: Die zylindrische Heizgeometrie eines Rohrofens bietet einen deutlichen Vorteil gegenüber den meisten anderen Ofentypen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das erforderlich ist, um zuverlässige und reproduzierbare Ergebnisse in Ihrer Arbeit zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Gleichmäßige Erhitzung | 360-Grad-Heizung minimiert Temperaturgradienten für eine konsistente Probenverarbeitung. |

| Atmosphärenkontrolle | Abgedichtetes Rohr ermöglicht Vakuum- oder Gasfluss für inerte oder reaktive Umgebungen. |

| Temperaturbereich | Hochtemperaturfähigkeiten, abhängig vom Rohrmaterial (z. B. Quarz, Aluminiumoxid). |

| Anwendungen | Glühen, Sintern, Kalzinieren und Materialsynthese in Forschung und Industrie. |

| Einschränkungen | Einschränkungen der Probengröße, langsamere Aufheizraten und erhöhte Systemkomplexität. |

Erschließen Sie präzise thermische Prozesse mit den fortschrittlichen Rohröfen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten erweitert, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten