Ein Röhrenofen ist unverzichtbar für die Synthese von Ru-TiO2/PC-Katalysatoren, da er die streng kontrollierte Umgebung bietet, die für die Verwaltung komplexer, mehrstufiger thermischer Reaktionen erforderlich ist. Er ermöglicht einen nahtlosen Übergang von einer oxidierenden Atmosphäre zu einer inerten Schutzatmosphäre, was eine vorläufige Kalzinierung und anschließende Hochtemperatur-Karbonisierung in einer einzigen Ausrüstung ermöglicht.

Die Fähigkeit des Geräts, präzise zwischen Luft- und Stickstoffatmosphären umzuschalten, ermöglicht die gleichzeitige Schaffung eines porösen Kohlenstoffgerüsts und die Stabilisierung der TiO2-Kristallphase, ohne die Kohlenstoffträger zu oxidieren.

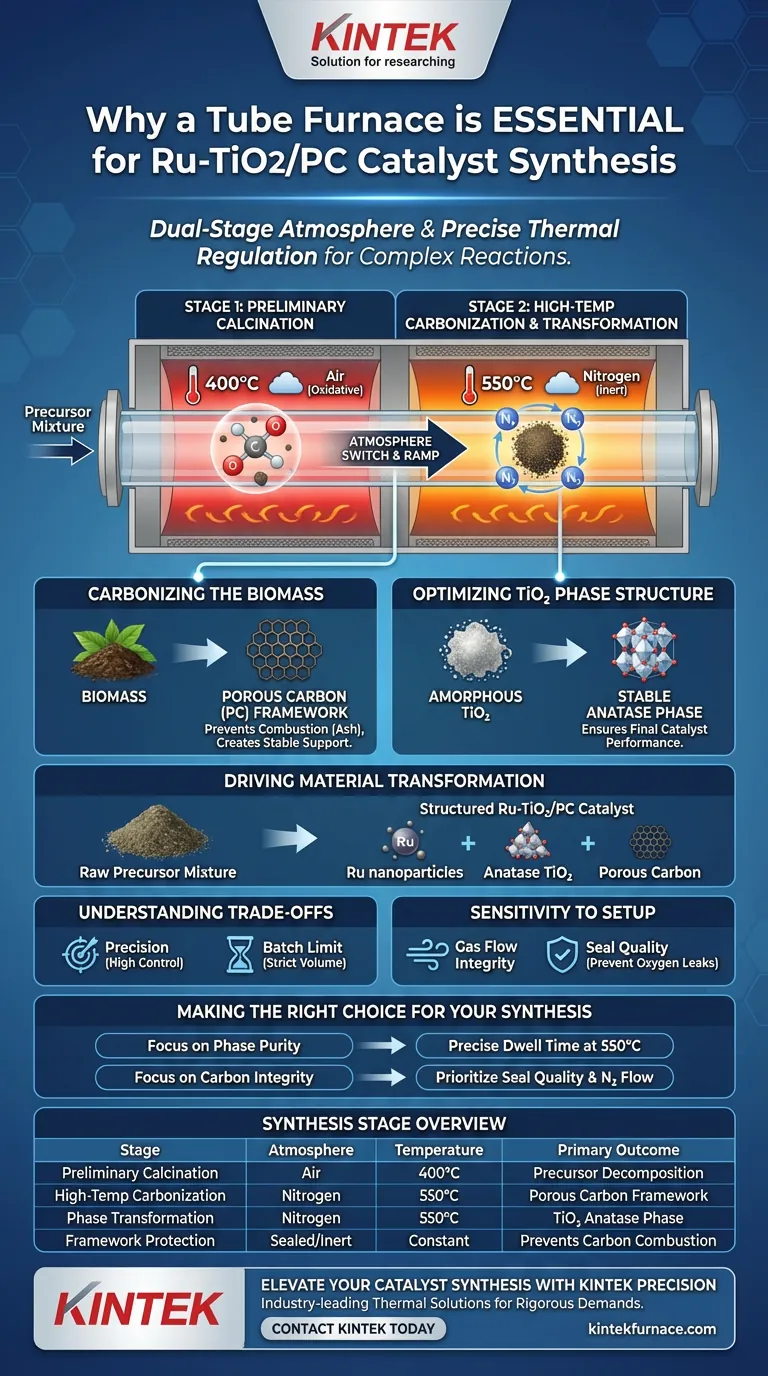

Zweistufige Atmosphärenverwaltung

Umschalten von Oxidation auf Schutz

Die Synthese von Ru-TiO2/PC ist kein einstufiger Heizprozess; sie erfordert zwei verschiedene chemische Umgebungen. Der Röhrenofen ermöglicht zunächst eine vorläufige Kalzinierung, indem die Mischung bei 400 °C in Luftatmosphäre erhitzt wird.

Unmittelbar danach ermöglicht der Ofen einen sicheren Übergang in eine Schutzumgebung. Das System spült die Luft aus und ersetzt sie durch Stickstoff, während die Temperatur für 3 Stunden auf 550 °C erhöht wird.

Präzise thermische Regelung

Standardöfen können Atmosphären nicht einfach wechseln, während sie hohe thermische Energie aufrechterhalten. Der Röhrenofen schafft ein geschlossenes Ökosystem, in dem die Temperatur zwischen diesen beiden Stufen genau eingestellt werden kann.

Diese Präzision stellt sicher, dass die thermische Belastung der Vorläufermaterialien konstant ist. Sie verhindert thermische Schocks oder ungleichmäßige Erwärmung, die zu Strukturdefekten im Katalysator führen könnten.

Materialtransformation vorantreiben

Karbonisierung der Biomasse

Der Wechsel zur Stickstoffatmosphäre bei 550 °C ist entscheidend für die Biomassekomponente des Vorläufers. Diese inerte Umgebung ermöglicht die Karbonisierung und wandelt die Biomasse in ein stabiles poröses Kohlenstoffgerüst (PC) um.

Wenn dieser Schritt in Luft erfolgen würde, würde die Biomasse einfach verbrennen und zu Asche werden. Die Schutzatmosphäre des Röhrenofens bewahrt die Kohlenstoffstruktur, die als wesentliche Stütze für den Metallkatalysator dient.

Optimierung der TiO2-Phasenstruktur

Gleichzeitig mit der Karbonisierung bestimmt die Wärmebehandlung die kristalline Qualität des Titandioxids. Der Prozess treibt die Phasenumwandlung von TiO2 von einem reaktiven amorphen Zustand in die stabile Anatasphase.

Das Erreichen der Anatasphase ist entscheidend für die endgültige Leistung des Katalysators. Die streng kontrollierte Sinterumgebung stellt sicher, dass diese Umwandlung vollständig erfolgt, ohne zu weniger aktiven Phasen überzugehen oder zu Mischphasenverunreinigungen zu führen.

Abwägungen verstehen

Durchsatz vs. Präzision

Während ein Röhrenofen eine unübertroffene Kontrolle über Atmosphäre und Phasenreinheit bietet, ist er von Natur aus ein Batch-Verarbeitungswerkzeug. Das streng kontrollierte Volumen begrenzt die Menge des Materials, die in einem einzigen Durchgang synthetisiert werden kann.

Empfindlichkeit gegenüber der Einrichtung

Die Qualität des Ergebnisses hängt stark von der Integrität des Gasflusssystems ab. Selbst ein kleiner Leck in den Rohrdichtungen während der Stickstoffphase kann Sauerstoff einführen und das poröse Kohlenstoffgerüst durch unbeabsichtigte Oxidation ruinieren.

Die richtige Wahl für Ihre Synthese treffen

Um die erfolgreiche Synthese von Ru-TiO2/PC-Katalysatoren sicherzustellen, müssen Sie Ihre Ausrüstungseinstellungen mit Ihren spezifischen strukturellen Zielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen eine präzise Verweilzeit bei 550 °C einhält, um die vollständige Umwandlung von TiO2 in die Anatasphase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Kohlenstoffgerüsts liegt: Priorisieren Sie die Dichtungsqualität und die Stickstoffflussrate, um Sauerstoffkontamination während der Hochtemperatur-Karbonisierungsphase absolut zu verhindern.

Letztendlich fungiert der Röhrenofen nicht nur als Heizgerät, sondern als programmierbarer chemischer Reaktor, der das strukturelle Schicksal Ihres Katalysators bestimmt.

Zusammenfassungstabelle:

| Synthesestufe | Atmosphäre | Temperatur | Primäres Ergebnis |

|---|---|---|---|

| Vorläufige Kalzinierung | Luft (oxidierend) | 400°C | Anfängliche Vorläuferzersetzung |

| Hochtemperatur-Karbonisierung | Stickstoff (inert) | 550°C | Bildung des porösen Kohlenstoffgerüsts (PC) |

| Phasenumwandlung | Stickstoff (inert) | 550°C | Stabilisierung von TiO2 in die Anatasphase |

| Schutz des Gerüsts | Abgedichtet/Inert | Konstant | Verhinderung der Verbrennung des Kohlenstoffträgers |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Lassen Sie nicht zu, dass Strukturdefekte oder unbeabsichtigte Oxidation Ihre Forschung beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unsere Hochleistungs-Röhrenöfen, Muffelöfen, Drehrohröfen, Vakuum- und CVD-Systeme sind für die anspruchsvollen Anforderungen mehrstufiger thermischer Reaktionen ausgelegt.

Ob Sie eine präzise Atmosphärenumschaltung für die Ru-TiO2/PC-Synthese oder maßgeschneiderte Heizprofile für einzigartige Laboranwendungen benötigen, unsere Systeme bieten die Stabilität und Kontrolle, die Sie benötigen.

Bereit, Ihre Materialtransformation zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie KINTEK die Effizienz und Ergebnisse Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Ruixiang Wu, Qianwei Ke. Preparation and characterization of Ru-TiO<sub>2</sub>/PC/Fe<sub>3</sub>O<sub>4</sub> composite catalyst with enhanced photocatalytic performance and magnetic recoverability under simulated solar light. DOI: 10.1039/d4ra07712a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der ZIF-8-Carbonisierung? Hochleistungsfähige NC-Träger erzielen

- Welchen Zweck hat die Isolierung in einem 70-mm-Rohrofen? Sichern Sie Präzision und Effizienz in Ihrem Labor

- Was sind die Vorteile der Verwendung von Horizontalöfen? Steigern Sie Effizienz und Gleichmäßigkeit bei der Batch-Verarbeitung

- Was sind die Hauptfunktionen eines Präzisionsgasfiltersystems? Maximierung der Datenintegrität in Fallrohröfen

- Warum sind korrekte Betriebsabläufe für Rohröfen im Labor wichtig? Gewährleisten Sie Sicherheit und Genauigkeit bei Ihren Experimenten

- Welche Materialien werden im Rohrofen verwendet? Schlüsselkomponenten für den Erfolg im Hochtemperaturlabor

- Wie ermöglicht eine Rohröfen die Synthese von geschichteten Oxidmaterialien für Natrium-Ionen-Batterien? Präzisionswachstum

- Welche Rolle spielt ein Scherenhubtisch im thermogravimetrischen Analysesystem eines Rohrofens? Präzisions-Ausrichtungsführung