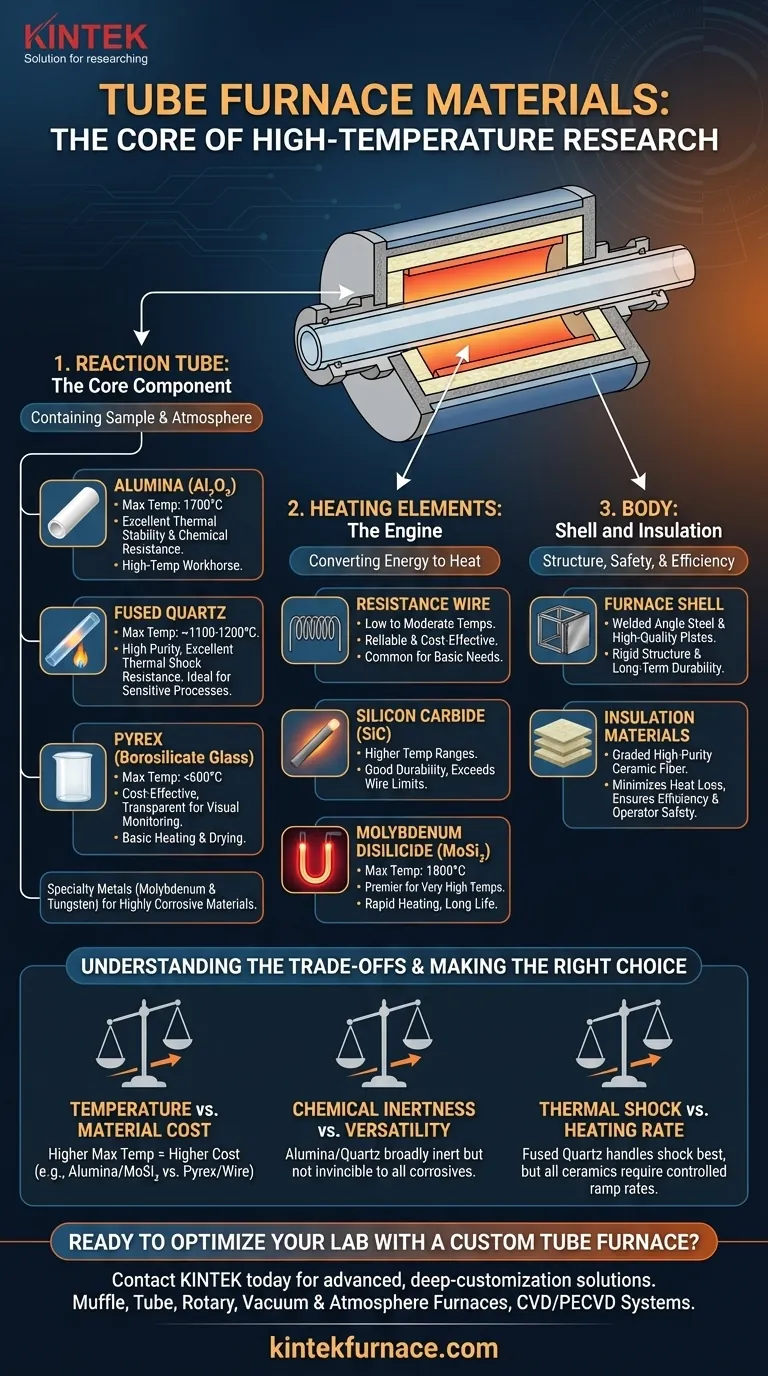

Kurz gesagt, ein Rohrofen wird aus drei primären Materialgruppen aufgebaut. Das zentrale Reaktionsrohr besteht typischerweise aus Aluminiumoxid, Quarzglas oder Pyrex, gewählt wegen ihrer Temperatur- und Chemikalienbeständigkeit. Die Heizelemente, die das Rohr umgeben, bestehen aus Materialien wie Widerstandsdraht, Siliziumkarbid oder Molybdändisilizid. Schließlich besteht das Außengehäuse aus einer Stahlhülle und einer hochleistungsfähigen Keramikfaserisolierung, um Effizienz und Sicherheit zu gewährleisten.

Die Materialauswahl für einen Rohrofen ist nicht willkürlich; sie ist eine direkte Funktion der beabsichtigten Anwendung. Die größte Herausforderung besteht darin, die erforderliche Betriebstemperatur, die für den Schutz Ihrer Probe benötigte chemische Inertheit und die Gesamtkosten abzuwägen.

Die Kernkomponente: Das Reaktionsrohr

Das Reaktionsrohr ist das Herzstück des Ofens und enthält die Probe und die Atmosphäre. Sein Material beeinflusst direkt die maximale Temperatur und die Arten chemischer Prozesse, die Sie durchführen können.

Aluminiumoxid (Aluminiumoxid)

Aluminiumoxid ist das Arbeitstier für Hochtemperaturanwendungen. Es bietet eine ausgezeichnete thermische Stabilität und erreicht Temperaturen von bis zu 1700 °C.

Es ist außerdem hochbeständig gegen chemische Angriffe und eignet sich daher für eine Vielzahl von Experimenten, ohne das Risiko einer Kontamination oder Zerstörung des Rohrs.

Quarzglas

Quarzglas wird wegen seiner hohen Reinheit und ausgezeichneten Thermoschockbeständigkeit geschätzt, was bedeutet, dass es schnelle Temperaturänderungen besser verträgt als einige Keramiken.

Obwohl seine maximale Betriebstemperatur typischerweise niedriger ist als die von Aluminiumoxid (etwa 1100-1200 °C), macht seine Inertheit es ideal für empfindliche Prozesse, bei denen die Probenreinheit von größter Bedeutung ist.

Pyrex (Borosilikatglas)

Pyrex ist eine kostengünstige Option für Arbeiten bei niedrigeren Temperaturen, im Allgemeinen unter 600 °C.

Obwohl es die extreme Hitzebeständigkeit von Keramiken nicht besitzt, ist es transparent, was eine visuelle Überwachung des Prozesses ermöglicht, und eignet sich für viele grundlegende Heiz- und Trocknungsanwendungen.

Spezialmetalle (Molybdän & Wolfram)

Für Prozesse, die hochkorrosive Materialien beinhalten, die selbst robuste Keramiken beschädigen könnten, werden Spezialmetallrohre verwendet.

Molybdän- und Wolframrohre bieten eine überragende Beständigkeit gegenüber bestimmten aggressiven chemischen Umgebungen und gewährleisten die Integrität sowohl der Probe als auch des Ofens selbst.

Der Antrieb: Heizelemente

Die Heizelemente wandeln elektrische Energie in thermische Energie um. Die Materialwahl bestimmt die maximale Temperatur des Ofens und die Heizgeschwindigkeit.

Widerstandsdraht

Materialien wie Kanthal (eine Eisen-Chrom-Aluminium-Legierung) sind in Öfen für niedrigere bis mittlere Temperaturen üblich. Sie sind zuverlässig und kostengünstig.

Siliziumkarbid (SiC)

Für höhere Temperaturbereiche werden Siliziumkarbidstäbe verwendet. Sie bieten eine gute Haltbarkeit und können bei Temperaturen weit über den Grenzen metallischer Widerstandsdrähte effizient arbeiten.

Molybdändisilizid (MoSi2)

Dies sind die wichtigsten Heizelemente für sehr Hochtemperaturanwendungen (bis zu 1800 °C). MoSi2-Elemente, oft als "Super 1800" vermarktet, ermöglichen schnelle Aufheizraten und haben eine lange Lebensdauer.

Der Korpus: Gehäuse und Isolierung

Die äußere Struktur bietet Halt, Sicherheit und thermische Effizienz.

Ofengehäuse

Der äußere Korpus oder das Gehäuse wird typischerweise aus geschweißtem Winkelstahl und hochwertigen Stahlplatten gefertigt. Dies bietet die steife Struktur, die zur Unterstützung der internen Komponenten und zur Gewährleistung einer langfristigen Haltbarkeit erforderlich ist.

Isoliermaterialien

Um hohe Innentemperaturen effizient zu erreichen und aufrechtzuerhalten, verwenden Öfen Hochleistungsisolationen. Dies ist oft ein abgestuftes Paket aus hochreinen Aluminiumoxidfasern oder anderen Keramikfasermaterialien.

Diese Isolierung minimiert den Wärmeverlust, was den Stromverbrauch senkt und die Außenschale auf einer sicheren Temperatur für die Bediener hält.

Die Kompromisse verstehen

Die Wahl der richtigen Materialien beinhaltet das Abwägen der Leistungsanforderungen gegen praktische Einschränkungen.

Temperatur vs. Materialkosten

Es besteht ein direkter Zusammenhang zwischen der maximalen Betriebstemperatur und den Kosten. Ein Ofen mit Pyrex-Rohren und Widerstandsdraht ist wesentlich günstiger als einer mit Aluminiumoxidrohren und Molybdändisilizid-Elementen. Eine Überdimensionierung Ihres Ofens führt zu unnötigen Kosten.

Chemische Inertheit vs. Vielseitigkeit

Obwohl Aluminiumoxid und Quarz weitgehend inert sind, sind sie nicht unbesiegbar. Hochalkalische oder spezifisch korrosive Atmosphären bei hohen Temperaturen können immer noch zu einer Zersetzung führen. Das Verständnis der genauen chemischen Wechselwirkungen Ihres Prozesses ist entscheidend, um ein vorzeitiges Versagen des Rohrs zu verhindern.

Thermoschock vs. Heizrate

Quarzglas ist hervorragend im Umgang mit Thermoschock, aber alle Keramikrohre können reißen, wenn sie zu schnell erhitzt oder gekühlt werden. Die Materialeigenschaften bestimmen die maximal sichere Aufheizrate, was sich auf die Prozesszeit auswirken kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihr experimentelles Ziel ist der wichtigste Faktor bei der Materialauswahl.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (1200 °C bis 1700 °C) liegt: Sie müssen einen Ofen mit einem Aluminiumoxidrohr und entweder Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) Heizelementen wählen.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit und Thermoschockbeständigkeit liegt: Ein Quarzglasrohr ist die ideale Wahl für Anwendungen bis etwa 1100 °C.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung korrosiver Materialien liegt: Sie müssen in ein System mit einem spezialisierten Molybdän- oder Wolfram-Reaktionsrohr investieren.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Heizen bei niedrigen Temperaturen (unter 600 °C) liegt: Ein kostengünstiger Ofen mit einem Pyrex-Rohr und Standard-Widerstandsdrahtelementen ist ausreichend.

Letztendlich ermöglicht Ihnen das Verständnis der Eigenschaften dieser Kernmaterialien, einen Rohrofen auszuwählen, der als zuverlässiges Werkzeug zur Erreichung Ihrer wissenschaftlichen Ziele dient.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien | Schlüsseleigenschaften |

|---|---|---|

| Reaktionsrohr | Aluminiumoxid, Quarzglas, Pyrex, Spezialmetalle | Hochtemperaturbeständigkeit, chemische Inertheit, Thermoschockbeständigkeit |

| Heizelemente | Widerstandsdraht, Siliziumkarbid, Molybdändisilizid | Hochtemperatur-Betrieb, Langlebigkeit, schnelles Aufheizen |

| Gehäuse & Isolierung | Stahl, Keramikfaser | Struktureller Halt, thermische Effizienz, Sicherheit |

Bereit, Ihr Labor mit einem maßgeschneiderten Rohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle mit starken Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsvorkehrungen sollte ein Fallrohrofen für den Betrieb bei hohen Temperaturen haben? Unverzichtbarer Schutz bei extremer Hitze

- Welche Rolle spielt eine Röhrenwiderstandsofen bei der Herstellung von AZO-Dünnschichten? Meistere die Vorab-Glühung für perfekte Schichten

- Welche Umgebungsbedingungen bietet eine Röhrenofen für CFeS-Aerogele? Beherrschung der Karbonisierung & Inertschutz

- Wie wirkt sich Vakuumförderung auf die Nitrierung von Zr2.5Nb aus? Erzielung reiner ZrN-Oberflächen in Hochtemperatur-Rohröfen.

- Welche Bedingungen bietet eine Röhrenofen für die Carbonisierung von Aerogelen? Meisterhafte Präzisions-Temperaturregelung

- Wie ist ein Drei-Zonen-Ofen aufgebaut? Erschließen Sie präzise Heizung für Ihr Labor

- Was sind die Hauptanwendungen von Rohröfen in akademischen und industriellen Umgebungen? Präzise thermische Prozesse erschließen

- Wie hoch ist die Temperatur eines Quarzrohrherdes? Wichtige Grenzwerte und Einblicke in die Anwendung