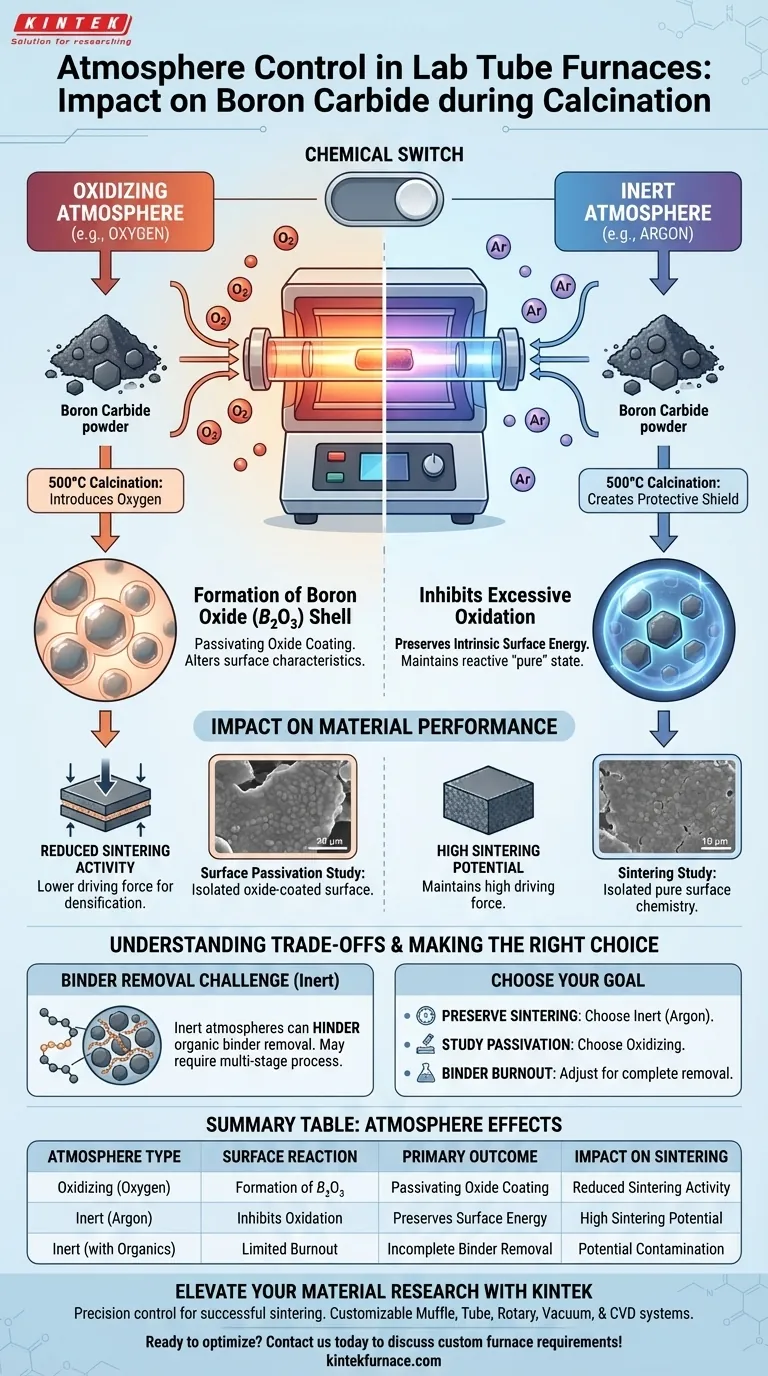

Die Atmosphärenkontrolle bestimmt die Oberflächenchemie von Borcarbidpulvern während des Kalzinierungsprozesses bei 500 °C. Bei der Umwandlung von Hydroxiden in Oxidbeschichtungen bestimmt die spezifische Wahl des Gases im Laborrohrrohrofen, ob das Material eine passivierende Oxidschicht entwickelt oder seine ursprünglichen Oberflächenenergieeigenschaften beibehält.

Die Wahl einer oxidierenden gegenüber einer inerten Atmosphäre wirkt wie ein chemischer Schalter: Sie löst entweder die Bildung einer Boroxidschale ($B_2O_3$) aus oder bewahrt die für die nachfolgende Sinteraktivität notwendige hohe Oberflächenenergie.

Mechanismen der Atmosphäreninteraktion

Während der kritischen Kalzinierungsphase bei 500 °C schafft der Rohrrohrofen eine kontrollierte Umgebung, die spezifische chemische Reaktionen auf der Pulveroberfläche antreibt.

Die Auswirkung oxidierender Atmosphären

Wenn Sauerstoff in die Ofenkammer eingebracht wird, reagiert die Borcarbidoberfläche chemisch.

Diese Reaktion führt zur Bildung einer Boroxidschicht ($B_2O_3$), die die Partikel überzieht.

Diese Schicht verändert die grundlegenden Oberflächeneigenschaften des Pulvers und beeinflusst effektiv, wie es mit anderen Materialien interagiert oder wie es sich in späteren Verarbeitungsschritten verhält.

Die Rolle inerter Atmosphären

Umgekehrt schafft die Verwendung einer inerten Atmosphäre, wie z. B. Argon, eine Schutzhülle um das Borcarbid.

Diese Umgebung hemmt effektiv übermäßige Oxidation und verhindert die Bildung der $B_2O_3$-Schicht.

Durch die Blockierung des Sauerstoffzugangs bewahrt der Ofen die intrinsischen Oberflächenenergiewerte des Pulvers und hält das Material in einem reaktiveren oder "reineren" Zustand.

Auswirkungen auf die Materialleistung

Die Entscheidung, das Pulver zu oxidieren oder zu schützen, ist nicht willkürlich; sie wirkt sich direkt auf das zukünftige Verhalten des Materials aus.

Auswirkungen auf die Sinteraktivität

Die primäre Referenz hebt hervor, dass die Atmosphärenkontrolle für die Untersuchung der Sinteraktivität entscheidend ist.

Das Sintern beruht stark auf der Oberflächenenergie, um den Verdichtungsprozess anzutreiben.

Durch die Verwendung von Argon zum Schutz der Oberflächenenergie können Forscher die hohe treibende Kraft für effektives Sintern in nachfolgenden Heizstufen aufrechterhalten.

Oberflächenchemische Eigenschaften

Der Rohrrohrofen ermöglicht es Forschern, spezifische Variablen in Bezug auf die Oberflächenchemie zu isolieren.

Durch die Kontrolle der Atmosphäre kann man den Unterschied zwischen der oxidbeschichteten Oberfläche und der reinen Borcarbidoberfläche präzise untersuchen.

Diese Fähigkeit liefert wesentliche Daten darüber, wie Oberflächenmodifikationen die endgültige Leistung der Keramik beeinflussen.

Verständnis der Kompromisse

Während der Hauptfokus für Borcarbid bei 500 °C auf dem Oberflächenschutz gegenüber Oxidation liegt, beinhaltet die Verwendung eines Rohrrohrrofens die Abwägung mehrerer Prozessanforderungen.

Binderentfernung vs. Oxidationsschutz

Es ist wichtig zu beachten, dass inerte Atmosphären zwar die Keramikoberfläche schützen, aber andere Prozesse behindern können.

Wie in breiteren Kontexten (z. B. bei CGGG-Materialien) erwähnt, sind Sauerstoffströme oft entscheidend für die vollständige Entfernung organischer Binder wie Zellulose und Glycerin.

Daher kann die Verwendung einer rein inerten Atmosphäre zum Schutz von Borcarbid die Entfernung organischer Zusatzstoffe erschweren, wenn diese im Vorläufergemisch vorhanden sind.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Atmosphäreneinstellung hängt vollständig davon ab, was Sie mit dem Borcarbidpulver erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung des Sinterpotenzials liegt: Wählen Sie eine inere Atmosphäre (Argon), um Oxidation zu hemmen und hohe Oberflächenenergiewerte aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Oberflächenpassivierung liegt: Wählen Sie eine oxidierende Atmosphäre, um gezielt eine Boroxidschicht ($B_2O_3$) zu bilden und deren Auswirkungen zu analysieren.

- Wenn Ihr Hauptaugenmerk auf dem Binderbrand liegt: Beachten Sie, dass eine rein inerte Atmosphäre möglicherweise angepasst oder ein mehrstufiger Prozess erforderlich ist, um sicherzustellen, dass organische Stoffe vollständig entfernt werden, ohne das Pulver zu überoxidieren.

Letztendlich verwandelt die präzise Atmosphärenkontrolle den Rohrrohrofen von einem einfachen Heizgerät in ein Präzisionswerkzeug für die Oberflächentechnik.

Zusammenfassungstabelle:

| Atmosphärentyp | Oberflächenreaktion | Hauptauswirkung | Auswirkung auf das Sintern |

|---|---|---|---|

| Oxidierend (Sauerstoff) | Bildung von $B_2O_3$ | Passivierende Oxidbeschichtung | Reduzierte Sinteraktivität |

| Inert (Argon) | Hemmt Oxidation | Bewahrt Oberflächenenergie | Hohes Sinterpotenzial |

| Inert (mit organischen Stoffen) | Begrenzter Brand | Unvollständige Binderentfernung | Mögliche Kontamination |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Atmosphärenkontrolle ist der Unterschied zwischen einem erfolgreichen Sinterprozess und einem fehlgeschlagenen Experiment. KINTEK bietet leistungsstarke Laborlösungen, die auf fortschrittliche Materialwissenschaften zugeschnitten sind.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen thermischen Verarbeitungsanforderungen angepasst werden können. Ob Sie präzise Gasflüsse für die Borcarbidoxidation oder ultrareine inerte Umgebungen für den Oberflächenschutz benötigen, unsere Öfen liefern die Zuverlässigkeit, die Ihre Forschung erfordert.

Sind Sie bereit, Ihre Kalzinierungs- und Sinterprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unseren technischen Experten zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Röhrenofen mit präziser Temperaturregelung für die Synthese von hochwertigem monomolekularem MoS2 notwendig?

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum ist es wichtig, das Temperaturprofil eines Rohrofens zu kalibrieren? Gewährleistung genauer und reproduzierbarer Ergebnisse

- Welche Faktoren sollten beim Kauf eines Fallrohrofens berücksichtigt werden? Wichtige Auswahlkriterien für optimale Leistung

- Wie beeinflusst die Behandlung in einem Hochtemperatur-Rohrofen TiOx@C-Vorläufer? Sauerstoffleerstellen entwickeln

- Welche Vorteile bietet ein Quarzrohofen? Präzise Steuerung und Reinheit bei Hochtemperaturprozessen erreichen

- Welche Vorteile bieten Mehrzonen-Rohröfen? Erreichen Sie überragende Wärmekontrolle für die Verarbeitung fortschrittlicher Materialien

- Was ist der Zweck der Vorbehandlung von Saphirsubstraten in einem Röhrenofen? Optimieren Sie die Grundlage für Ihr Epitaxie-Wachstum