Kurz gesagt: Ein Mehrzonen-Rohrofen bietet Ihnen überlegene Kontrolle über das Temperaturprofil entlang der Länge des Prozessrohres. Diese Kontrolle manifestiert sich in zwei primären Vorteilen: der Fähigkeit, eine außergewöhnlich lange und gleichmäßige Heizzone für eine konsistente Verarbeitung zu schaffen, oder der Fähigkeit, einen präzisen, stabilen Temperaturgradienten für fortgeschrittenere Anwendungen wie die chemische Gasphasenabscheidung (CVD) zu etablieren.

Der grundlegende Vorteil eines Mehrzonenofens ist nicht nur Wärme, sondern Kontrolle. Er verwandelt den Ofen von einem einfachen Ofen in ein präzises Instrument zur Gestaltung thermischer Umgebungen und ermöglicht Prozesse, die mit einer einzigen Wärmequelle unmöglich sind.

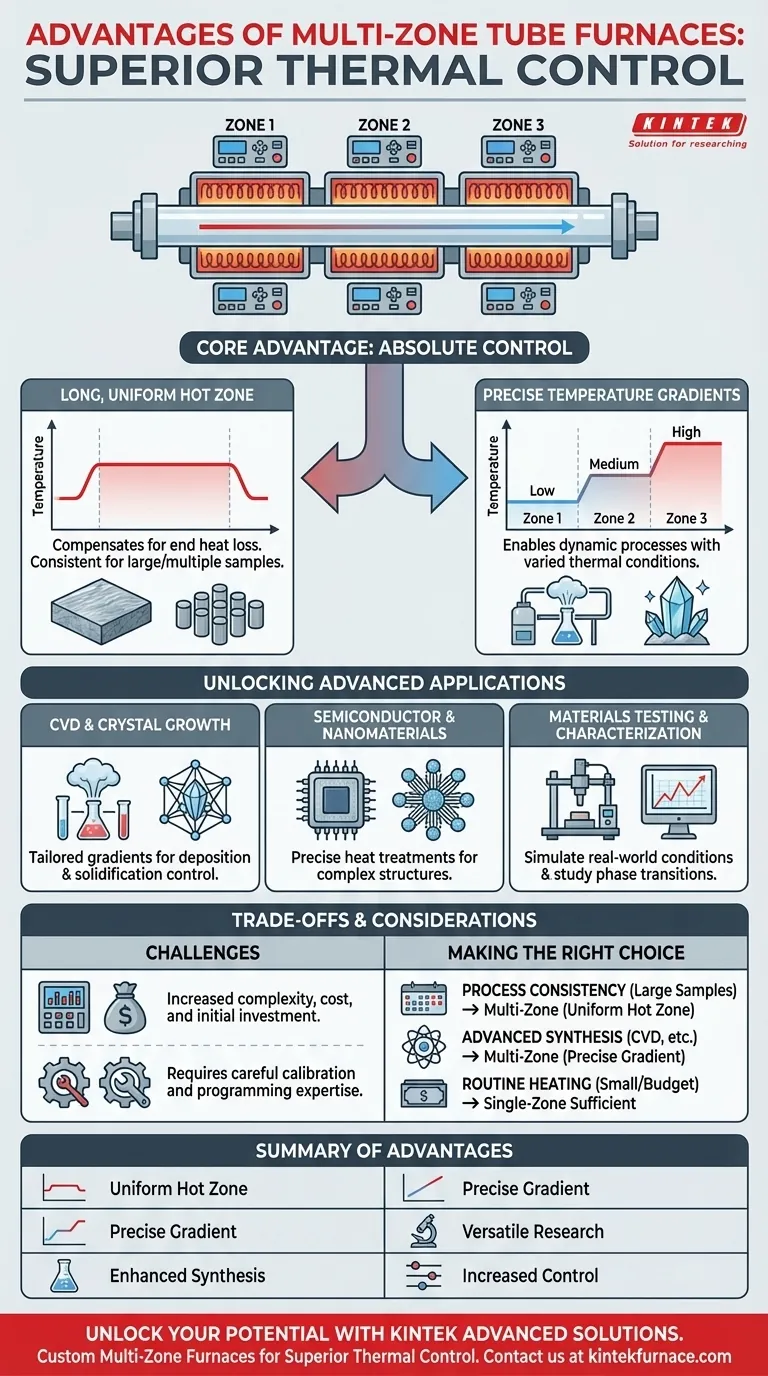

Der Kernvorteil: Absolute Kontrolle über das thermische Profil

Ein Einzonenofen ist effektiv, aber begrenzt; er heizt die Mitte gut, aber die Temperatur fällt zu den Enden hin natürlich ab. Ein Mehrzonenofen überwindet dies, indem er die Heizelemente in unabhängig gesteuerte Abschnitte unterteilt.

Schaffen einer längeren, gleichmäßigeren Heizzone

In einem Einzonenofen ist Wärmeverlust an den Rohrenden unvermeidlich, was zu einem relativ kurzen Bereich echter Temperaturgleichmäßigkeit führt.

Mehrzonenkonstruktionen lösen dies, indem sie es ermöglichen, die Endzonen leicht zu überhitzen. Dies kompensiert den natürlichen Wärmeverlust und erzeugt ein deutlich längeres, flacheres Temperaturprofil über die zentralen Zonen. Dies ist entscheidend, um eine konsistente Wärmebehandlung für größere Proben oder für die Verarbeitung mehrerer kleinerer Proben in einem einzigen Durchgang zu gewährleisten.

Entwicklung präziser Temperaturgradienten

Das leistungsfähigste Merkmal eines Mehrzonenofens ist die Möglichkeit, jede Zone auf eine andere Temperatur einzustellen. Dies erzeugt einen kontrollierten und stabilen Temperaturgradienten entlang des Prozessrohres.

Diese Fähigkeit ist unerlässlich für dynamische Prozesse, bei denen verschiedene Stadien einer Reaktion oder Synthese innerhalb desselben Betriebs unterschiedliche thermische Bedingungen erfordern.

Erschließung fortschrittlicher Materialverarbeitungsfähigkeiten

Diese verbesserte Kontrolle über das thermische Profil ist nicht nur eine geringfügige Verbesserung; sie ist eine Schlüsseltechnologie für eine Reihe anspruchsvoller Anwendungen.

Chemische Gasphasenabscheidung (CVD) und Kristallwachstum

Viele CVD-Prozesse erfordern einen spezifischen Temperaturgradienten, um die Verdampfung von Prekursormaterialien in einer Zone und deren anschließende Abscheidung auf einem Substrat in einer heißeren oder kühleren Zone zu steuern.

Ähnlich basiert kontrolliertes Kristallwachstum oft auf dem langsamen Bewegen einer Probe durch einen präzisen Temperaturgradienten, um den Verfestigungsprozess zu steuern, was mit einem Mehrzonenofen einfach und reproduzierbar gemacht wird.

Halbleiter- und Nanomaterialiensynthese

In der Halbleiterfertigung ist die präzise Kontrolle der Dotierstoffdiffusion und der Dünnschichteigenschaften von größter Bedeutung. Mehrzonenöfen bieten die thermische Genauigkeit, die zur Erzielung dieser Ergebnisse erforderlich ist.

Für die Synthese komplexer Nanomaterialien oder Keramiken ermöglicht die Fähigkeit, maßgeschneiderte Wärmebehandlungen in verschiedenen Bildungsstadien zu erzeugen, die Herstellung komplizierter und hochspezifischer Strukturen.

Materialprüfung und Charakterisierung

Diese Öfen sind für die Forschung von unschätzbarem Wert. Wissenschaftler können Phasenübergänge, mechanische Eigenschaften oder elektrisches Verhalten eines Materials untersuchen, während es in einem einzigen Test verschiedene Temperaturen durchläuft.

Dies wird auch verwendet, um reale Betriebsbedingungen für Komponenten wie Batteriematerialien zu simulieren und so die Entwicklung und Optimierung neuer Energietechnologien zu beschleunigen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist ein Mehrzonenofen nicht immer die standardmäßig beste Wahl. Seine Vorteile bringen inhärente Komplexitäten mit sich.

Erhöhte Komplexität und Kosten

Die Hinzufügung mehrerer Steuerungen, Thermoelemente und Leistungsschütze macht einen Mehrzonenofen von Natur aus komplexer und teurer als sein Einzonen-Pendant. Die Anfangsinvestition ist deutlich höher.

Kalibrierung und Programmierung

Ein wirklich gleichmäßiges Profil oder einen präzisen Gradienten zu erreichen, erfordert sorgfältige Kalibrierung und Programmierung. Der Benutzer muss die thermische Dynamik seines Systems verstehen, um jede Zone korrekt zu programmieren, da die Zonen sich unweigerlich gegenseitig beeinflussen.

Wann ein Einzonenofen ausreicht

Für viele Routineanwendungen, wie einfaches Glühen oder Kalzinieren einer kleinen, mittig platzierten Probe, ist die Gleichmäßigkeit eines hochwertigen Einzonenofens vollkommen ausreichend. Wenn Ihr Prozess keine außergewöhnlich lange Heizzone oder einen Temperaturgradienten erfordert, kann die zusätzliche Komplexität eines Mehrzonensystems unnötig sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung muss von den spezifischen Anforderungen Ihres Prozesses geleitet werden, nicht von dem Wunsch nach den meisten Funktionen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz für größere Proben liegt: Die Fähigkeit eines Mehrzonenofens, eine lange, gleichmäßige Heizzone zu schaffen, ist Ihr entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Synthese oder Prozessentwicklung (wie CVD) liegt: Die Fähigkeit, präzise Temperaturgradienten zu erzeugen und zu steuern, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Erwärmung kleiner Proben mit begrenztem Budget liegt: Ein Einzonenofen ist oft die praktischste und kostengünstigste Lösung.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Fähigkeiten des Werkzeugs direkt auf Ihre wissenschaftlichen oder Produktionsziele abzustimmen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Lange, gleichmäßige Heizzone | Kompensiert Wärmeverluste und gewährleistet eine gleichmäßige Verarbeitung größerer Proben. |

| Präziser Temperaturgradient | Ermöglicht fortschrittliche Anwendungen wie CVD und Kristallwachstum mit stabilen thermischen Profilen. |

| Verbesserte Materialsynthese | Unterstützt die Halbleiterfertigung, Nanomaterialien und Keramiken mit maßgeschneiderten Wärmebehandlungen. |

| Vielseitige Forschungsanwendungen | Ideal für Materialprüfungen, Phasenübergänge und die Simulation realer Bedingungen. |

| Erhöhte Prozesskontrolle | Unabhängige Zonensteuerung verwandelt den Ofen in ein präzises Werkzeug für die Thermotechnik. |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir Mehrzonen-Rohröfen und andere Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine überragende thermische Kontrolle für Anwendungen in der Materialwissenschaft, Halbleiterverarbeitung und Energieforschung liefern.

Sind Sie bereit, Ihre Prozesseffizienz zu steigern und bahnbrechende Ergebnisse zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anforderungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision