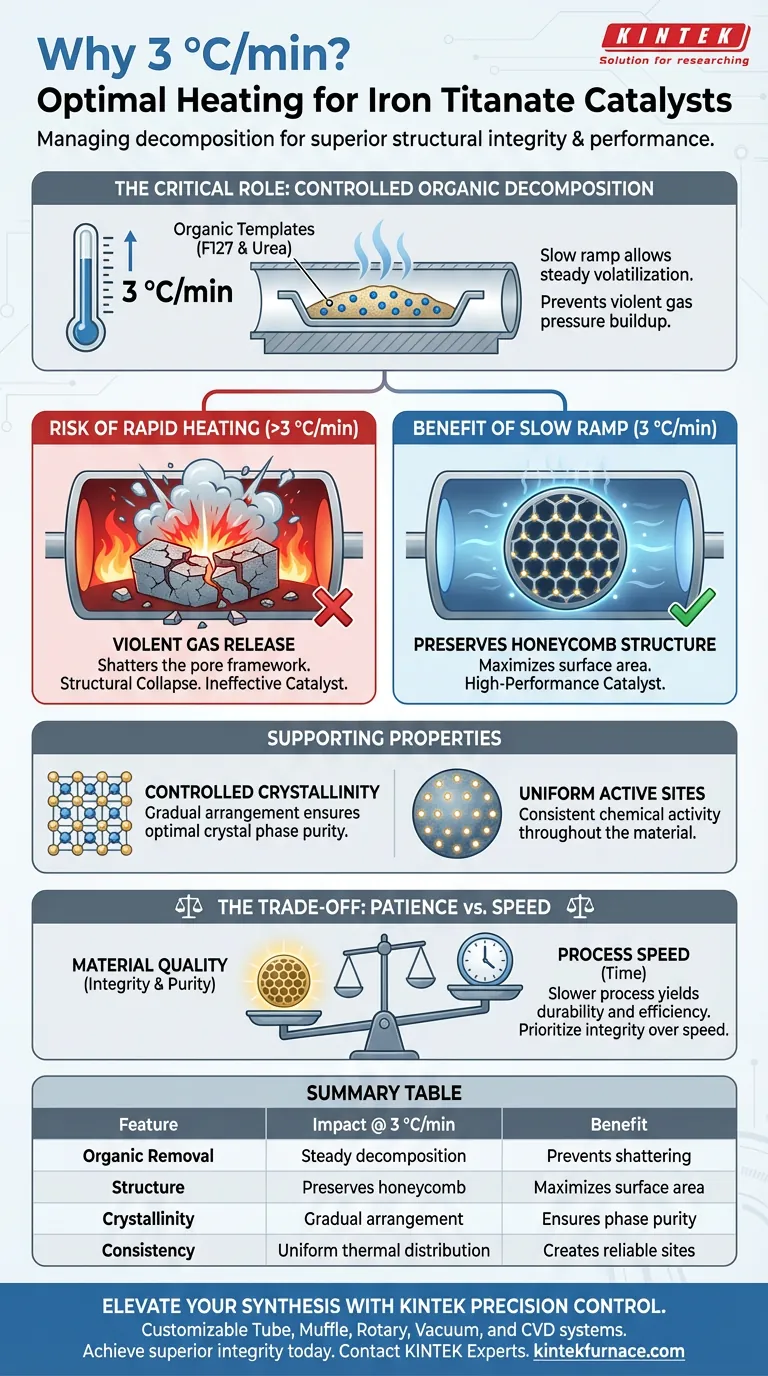

Eine Heizrate von 3 °C/min wird speziell gewählt, um die Zersetzung von organischen Templatmitteln wie F127 und Harnstoff, die im Syntheseprozess verwendet werden, zu steuern. Diese langsame, gleichmäßige Rampe verhindert die heftige Freisetzung von Gasen, die bei schneller Erwärmung auftritt, und stellt sicher, dass die empfindliche mesoporöse Wabenstruktur des Eisen-Titanats intakt bleibt.

Präzise thermische Kontrolle ist der Mechanismus, der einen Hochleistungskatalysator von einem kollabierten Material unterscheidet. Durch die Begrenzung der Heizrate priorisieren Sie die strukturelle Integrität des Porennetzwerks gegenüber der Verarbeitungsgeschwindigkeit und gewährleisten eine gleichbleibende chemische Aktivität.

Die entscheidende Rolle der thermischen Kontrolle

Steuerung der organischen Zersetzung

Bei der Herstellung von Eisen-Titanat-Katalysatoren wirken organische Mittel wie F127 und Harnstoff als Templat, um das Material zu formen. Diese Substanzen müssen entfernt werden, um den Katalysator zu aktivieren, aber sie müssen schonend entfernt werden.

Eine Rate von 3 °C/min ermöglicht es diesen organischen Stoffen, sich auf stetige und kontrollierte Weise zu zersetzen und zu verflüchtigen. Dies verhindert den plötzlichen Druckaufbau, der auftritt, wenn feste organische Stoffe zu schnell in Gas übergehen.

Schutz des Wabennetzwerks

Das Hauptrisiko einer schnellen Erwärmung ist die Zerstörung der Porenstruktur. Wenn die organischen Templatmittel das Material heftig verlassen, können sie die umgebende Architektur zerbrechen.

Durch die Beibehaltung einer niedrigen Rate wird die Integrität des mesoporösen Wabennetzwerks erhalten. Diese spezifische Struktur ist entscheidend, da sie die für katalytische Reaktionen verfügbare Oberfläche maximiert.

Kristalline und chemische Eigenschaften

Erreichung einer kontrollierten Kristallinität

Über die Porosität hinaus bestimmt die Heizrate, wie sich das Atomgitter des Eisen-Titanats bildet. Eine langsame Rampe liefert die notwendige thermische Energie, damit sich die Atome ohne thermischen Schock richtig anordnen können.

Dies führt zu einer kontrollierten Kristallinität und stellt sicher, dass das Endmaterial die spezifische Kristallphase für optimale Leistung aufweist.

Gleichmäßige aktive Zentren

Während sich die primäre Referenz auf die Porenstruktur konzentriert, unterstreicht das allgemeine Prinzip des Betriebs von Rohröfen die Notwendigkeit von Gleichmäßigkeit. Eine präzise thermische Steuerung stellt sicher, dass chemische Veränderungen gleichmäßig im gesamten Material erfolgen.

Genau wie bei Aktivkohle oder geträgerten Metallvorläufern ermöglicht eine kontrollierte Umgebung die Gradientenadjustierung chemischer Eigenschaften, ohne den physikalischen Träger zu beschädigen.

Verständnis der Kompromisse

Prozesseffizienz vs. Materialqualität

Der bedeutendste Kompromiss bei einer Heizrate von 3 °C/min ist die Zeit. Dies ist ein langsamer Prozess, der die Gesamtdauer der Synthese erheblich verlängert.

Bei der Katalysatorherstellung führt Effizienz im Ofen jedoch oft zu einem Versagen im Reaktor. Die Beschleunigung dieses Schritts birgt das Risiko, die Poren kollabieren zu lassen, was den Katalysator unabhängig davon, wie schnell er hergestellt wurde, unwirksam macht.

Empfindlichkeit gegenüber Vorläufern

Es ist wichtig zu beachten, dass diese Rate spezifisch für die flüchtige Natur der verwendeten Mittel (Harnstoff/F127) ist. Der Wechsel des Templatmittels kann schnellere Raten ermöglichen oder noch langsamere erfordern.

Der Standard von 3 °C/min ist ein berechneter Kompromiss, der speziell optimiert wurde, um das Gasfreisetzungsvolumen dieser spezifischen organischen Templatmittel zu bewältigen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Halten Sie sich strikt an die Rate von 3 °C/min, um den Kollaps der mesoporösen Wabenstruktur zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Behalten Sie die langsame Rampe bei, um die geordnete Anordnung des Kristallgitters und die kontrollierte Kristallinität zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Erkennen Sie an, dass eine Erhöhung der Rate das Risiko von Strukturdefekten und verringerter katalytischer Aktivität erheblich erhöht.

Letztendlich ist die Geduld, die während der thermischen Rampenphase investiert wird, der entscheidende Faktor für die strukturelle Haltbarkeit und Effizienz des Endkatalysators.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Rate von 3 °C/min | Nutzen für den Katalysator |

|---|---|---|

| Entfernung organischer Stoffe | Stetige Zersetzung von F127 & Harnstoff | Verhindert Gasansammlung & Materialzerbrechen |

| Struktur | Erhält das mesoporöse Wabennetzwerk | Maximiert die Oberfläche für Reaktionen |

| Kristallinität | Schrittweise Anordnung des Atomgitters | Gewährleistet optimale Kristallphasenreinheit |

| Konsistenz | Gleichmäßige Wärmeverteilung | Schafft zuverlässige, hochaktive Zentren |

Verbessern Sie Ihre Materialsynthese mit präziser Kontrolle

Lassen Sie nicht zu, dass struktureller Kollaps Ihre Forschung untergräbt. KINTEK bietet branchenführende thermische Lösungen, unterstützt durch erstklassige F&E und Fertigung. Unsere hochpräzisen Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme sind vollständig anpassbar, um die exakten Heizraten zu erfüllen, die für die empfindliche Katalysatorherstellung erforderlich sind.

Erzielen Sie noch heute überlegene Kristallinität und strukturelle Integrität.

Kontaktieren Sie jetzt KINTEK-Experten

Visuelle Anleitung

Referenzen

- Moses D. Ashie, Bishnu Prasad Bastakoti. Photocatalytic Hydrogen Evolution Using Mesoporous Honeycomb Iron Titanate. DOI: 10.1002/smll.202310927

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie unterscheidet sich die Probenhandhabung zwischen vertikalen und horizontalen Rohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielen hochreine Quarz-Siegelrohre beim CVT-Wachstum von BiRe2O6? Kristallwachstum mit höchster Reinheit erzielen

- Was ist die Kernfunktion eines Vakuum-Rohröfen, wenn das Verdampfungs- und Kondensationsverhalten von metallischem Magnesium untersucht wird?

- Wie ist die Struktur eines Mehrkammer-Vakuumrohrschmelzofens unterteilt? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Was ist der Hauptzweck eines Labortiegelofens bei Biomasseverkokungsprozessen? Precision Biochar Engineering

- Warum sind versiegelte Quarzrohre für die TMD-Synthese erforderlich? Gewährleistung des reinen MoS2 & WS2-Wachstums

- Welche Bedingungen bietet eine Röhrenofen für die Carbonisierung von Aerogelen? Meisterhafte Präzisions-Temperaturregelung

- Welche Rolle spielt ein Rohrofen beim Sintern während der Aktivierung von Kohlenstoffmaterialien? Ein Expertenleitfaden zur CO2-Aktivierung