Im Kern erfüllt ein Vakuum-Rohröfen eine Hauptfunktion: die Schaffung einer isolierten und präzise steuerbaren Umgebung. Dies ermöglicht es Forschern, die Schlüsselvariablen Temperatur, Druck und atmosphärische Zusammensetzung zu manipulieren, um systematisch zu untersuchen, wie metallisches Magnesium zu Gas verdampft und anschließend wieder zu einem Feststoff kondensiert.

Das Verständnis des Magnesiumverhaltens erfordert die Isolierung von unerwünschten Reaktionen und äußeren Einflüssen. Der Wert des Ofens liegt nicht nur in der Erwärmung des Metalls, sondern in seiner Fähigkeit, die genauen Bedingungen – entweder ein Hochvakuum oder ein schützendes Inertgas – zu diktieren, die die Verdampfungsrate und die physikalische Struktur des entstehenden Materials bestimmen.

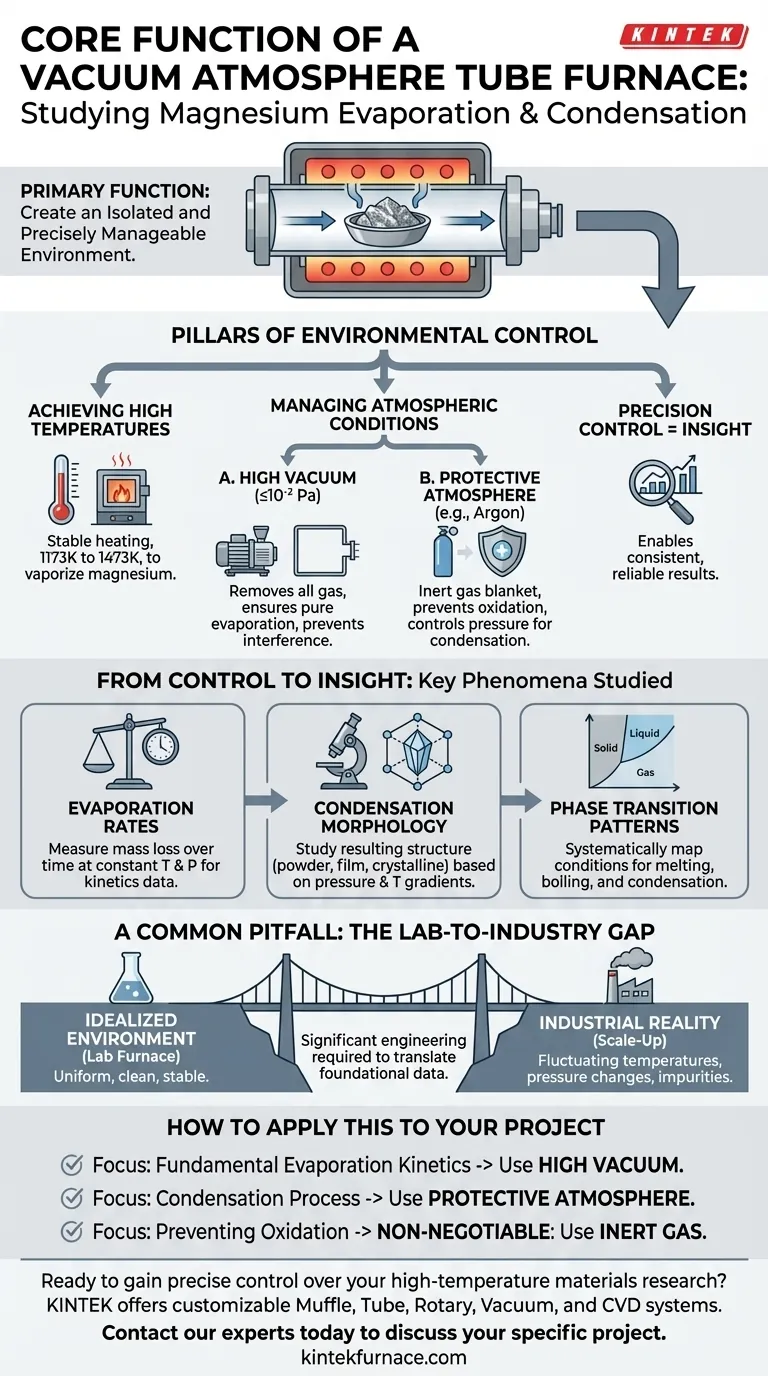

Die Säulen der Umweltkontrolle

Um das Verhalten jedes Materials bei hohen Temperaturen genau untersuchen zu können, müssen Sie zunächst die vollständige Kontrolle über seine Umgebung haben. Der Ofen bietet eine Plattform zur Steuerung der drei kritischsten Faktoren, die die Phasenübergänge von Magnesium beeinflussen.

Erreichen hoher Temperaturen

Metallisches Magnesium benötigt erhebliche thermische Energie, um in die Dampfphase überzugehen.

Ein Rohröfen bietet eine präzise, stabile Heizung, die in der Lage ist, die für diesen Prozess erforderlichen Temperaturen im Bereich von 1173K bis 1473K zu erreichen und aufrechtzuerhalten.

Steuerung der atmosphärischen Bedingungen

Die Atmosphäre im Ofen ist genauso wichtig wie die Temperatur. Unkontrollierte Gase, insbesondere Sauerstoff, würden mit dem heißen Magnesium reagieren und das Experiment verfälschen.

Der Ofen bietet zwei verschiedene Betriebsmodi, um dies zu verhindern.

Die Rolle des Hochvakuums

Durch das Absaugen der Luft zu einem Hochvakuum (bis zu 10⁻² Pa) entfernt der Ofen praktisch alle anderen Gasmoleküle.

Dies schafft eine nahezu perfekt saubere Umgebung, die sicherstellt, dass die beobachtete Verdampfung ausschließlich eine Funktion der Temperatur und der intrinsischen Eigenschaften von Magnesium ist, frei von chemischen Reaktionen oder atmosphärischen Störungen.

Die Verwendung einer Schutzatmosphäre

Alternativ kann der Ofen mit einem nicht reaktiven oder inerten Gas wie Argon mit einer bestimmten Flussrate gefüllt werden.

Diese schützende "Decke" aus Argon verhindert Oxidation, während sie es den Forschern ermöglicht, zu untersuchen, wie unterschiedliche Druckniveaus die Verdampfungs- und Kondensationsraten beeinflussen.

Von der Kontrolle zur Einsicht

Die Fähigkeit zur präzisen Steuerung der Umgebung ermöglicht direkt die Untersuchung wichtiger physikalischer Phänomene. Ohne diese Kontrolle wären die Ergebnisse inkonsistent und unzuverlässig.

Bestimmung der Verdampfungsraten

Durch die konstante Haltung von Temperatur und Druck können Forscher genau messen, wie schnell die Magnesiummasse durch Verdampfung verloren geht, was grundlegende Daten für industrielle und wissenschaftliche Modelle liefert.

Analyse der Kondensationsmorphologie

Die Temperatur- und Druckgradienten im Ofen beeinflussen direkt, wie der Magnesiumdampf wieder zu einem Feststoff kondensiert.

Die Steuerung dieser Faktoren ermöglicht die systematische Untersuchung der resultierenden physikalischen Struktur – ob sie sich als feines Pulver, ein dichter Film oder kristalline Strukturen bildet.

Abbildung von Phasenumwandlungsmustern

Letztendlich ermöglicht dieses Werkzeug die grundlegende Untersuchung der Phasenumwandlungen von Magnesium. Durch die systematische Änderung einer Variablen nach der anderen können Forscher die genauen Bedingungen abbilden, unter denen es schmilzt, siedet und kondensiert.

Ein häufiger Fehler: Die Lücke zwischen Labor und Industrie

Obwohl der Rohröfen ein hervorragendes Werkzeug für die Forschung ist, ist es wichtig, seine primäre Einschränkung zu erkennen.

Eine idealisierte Umgebung

Der Ofen schafft eine hochgradig gleichmäßige, saubere und stabile Umgebung, die in großtechnischen industriellen Anwendungen wie der Metallraffination oder der physikalischen Gasphasenabscheidung (PVD) selten vorkommt.

Die Herausforderung der Skalierung

Die aus diesen Experimenten gewonnenen Daten und Prinzipien sind grundlegend. Die Übertragung dieser Erkenntnisse auf einen industriellen Prozess erfordert jedoch erhebliche Ingenieurleistungen, um weniger stabile Temperaturen, Druckschwankungen und das Vorhandensein von Verunreinigungen zu berücksichtigen.

Anwendung auf Ihr Projekt

Ihre spezifische Forschungsfrage bestimmt, wie Sie die Fähigkeiten des Ofens konfigurieren sollten.

- Wenn Ihr Hauptaugenmerk auf grundlegender Verdampfungskinetik liegt: Sie werden die Hochvakuumfähigkeit nutzen, um den Prozess von allen anderen atmosphärischen Variablen zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines Kondensationsprozesses liegt: Sie werden die schützende Argonatmosphäre verwenden, um den Druck zu steuern, der die Morphologie des kondensierten Materials direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Materialoxidation liegt: Die Verwendung einer inerten Argonatmosphäre ist unerlässlich, um eine Barriere gegen reaktive Gase zu schaffen.

Letztendlich ermöglicht Ihnen der Vakuum-Rohröfen, einen komplexen physikalischen Prozess in eine Reihe einfacher, kontrollierbarer Variablen zu zerlegen.

Zusammenfassungstabelle:

| Funktion | Zweck bei der Untersuchung der Mg-Verdampfung/Kondensation |

|---|---|

| Hochtemperaturheizung | Bietet stabile Temperaturen (1173K-1473K), die zur Verdampfung von Magnesium erforderlich sind. |

| Vakuumumgebung (≤10⁻² Pa) | Schafft einen sauberen, reaktionsfreien Raum zur Untersuchung grundlegender Verdampfungskinetiken. |

| Schützendes Inertgas (z. B. Argon) | Verhindert Oxidation und ermöglicht die Kontrolle des Kondensationsdrucks und der Morphologie. |

| Umweltisolierung | Ermöglicht systematische Studien durch Isolierung von Variablen (T, P) für zuverlässige, reproduzierbare Daten. |

Bereit, präzise Kontrolle über Ihre Hochtemperatur-Materialforschung zu erlangen?

Unsere Vakuum-Rohröfen sind so konstruiert, dass sie die exakte Umgebungssteuerung bieten, die Sie zur Untersuchung komplexer Prozesse wie der Verdampfung und Kondensation von metallischem Magnesium benötigen. Mit fachkundiger F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Ofenlösung für Ihr spezifisches Projekt maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen