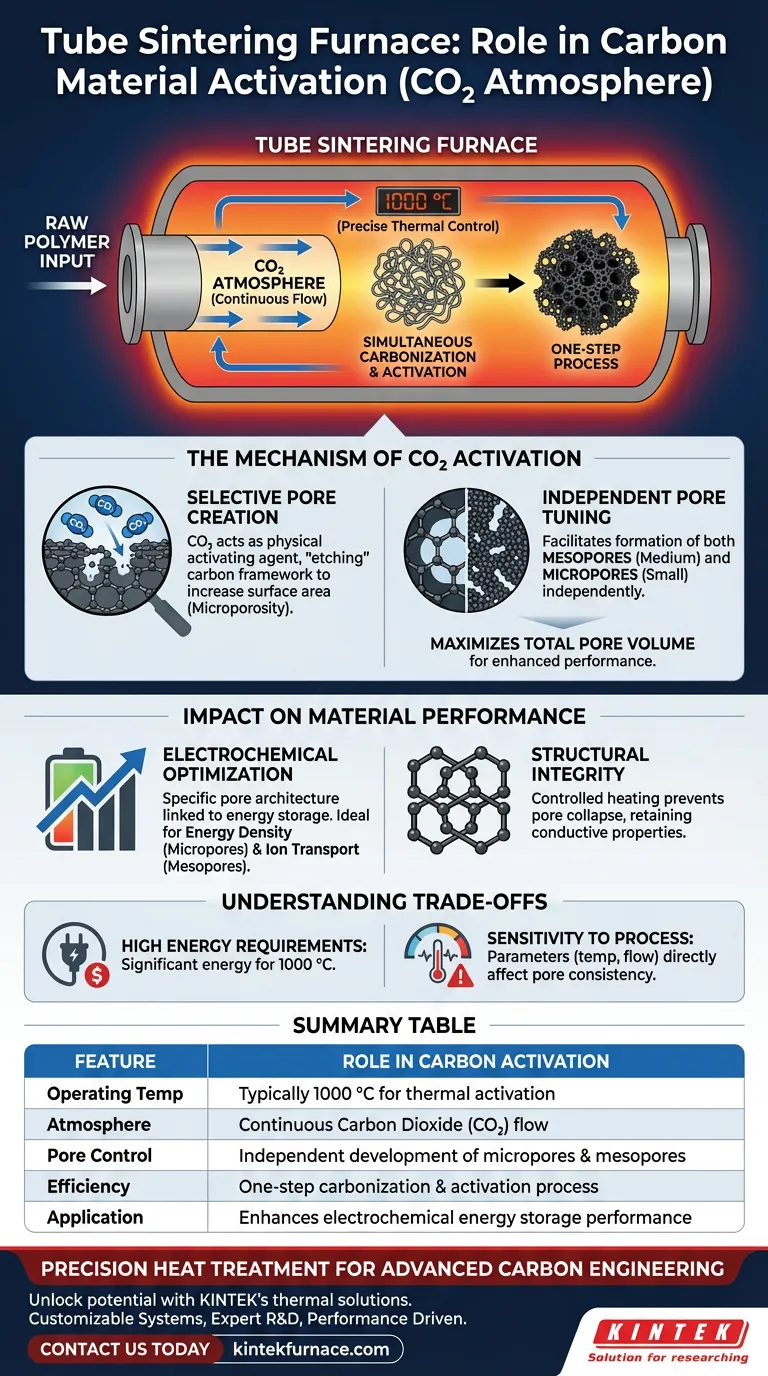

Ein Rohrofen fungiert als präziser Hochtemperaturreaktor, der die gleichzeitige Karbonisierung und Aktivierung von organischen Polymeren ermöglicht. Durch die Aufrechterhaltung einer stabilen Umgebung bei etwa 1000 °C unter einem kontinuierlichen Kohlendioxid (CO2)-Strom treibt der Ofen die chemische Umwandlung von Rohpolymeren in hochporöse Kohlenstoffmaterialien für fortschrittliche Anwendungen voran.

Der Kernwert dieses Verfahrens liegt in seiner Fähigkeit, spezifische Porenstrukturen zu entwickeln. Die CO2-Atmosphäre ermöglicht die unabhängige Entwicklung von Mikro- und Mesoporen, wodurch das gesamte Porenvolumen maximiert wird, um die Leistung der elektrochemischen Energiespeicherung erheblich zu verbessern.

Schaffung der optimalen Reaktionsumgebung

Präzise Temperaturregelung

Der Rohrofen bietet die streng kontrollierte thermische Umgebung, die für die Aktivierung erforderlich ist, und hält typischerweise eine Temperatur von etwa 1000 °C.

Diese hohe Hitze ist notwendig, um die Reaktion zwischen dem Kohlenstoffvorläufer und der CO2-Atmosphäre einzuleiten.

Effizienz des einstufigen Verfahrens

Im Gegensatz zu mehrstufigen Verfahren, die die Karbonisierung (Erhitzen in Inertgas) und die Aktivierung (chemische Behandlung) trennen, ermöglicht diese Einrichtung ein einstufiges Verfahren.

Der Ofen wandelt organische Polymere direkt in Aktivkohle um und rationalisiert die Produktion, ohne die Materialqualität zu beeinträchtigen.

Atmosphärenmanagement

Das Rohrohrdesign ermöglicht die kontinuierliche Einführung und den Fluss von Kohlendioxid (CO2) durch die Heizkammer.

Dies gewährleistet, dass das Aktivierungsmittel gleichmäßig verteilt ist und lokale Inkonsistenzen in der endgültigen Struktur des Materials vermieden werden.

Der Mechanismus der CO2-Aktivierung

Selektive Porenerzeugung

In dieser spezifischen Atmosphäre wirkt CO2 als physikalisches Aktivierungsmittel, das das Kohlenstoffgerüst "ätzt".

Diese Wechselwirkung ist dafür verantwortlich, den dichten, aus Polymeren gewonnenen Kohlenstoff in ein Material mit einer hoch entwickelten Porenstruktur umzuwandeln.

Unabhängige Porenabstimmung

Ein entscheidender Vorteil der Verwendung eines Rohrofens mit CO2 ist die Fähigkeit, verschiedene Porengrößen unabhängig voneinander zu entwickeln.

Das Verfahren ermöglicht die Bildung von sowohl Mesoporen (mittlere Poren) als auch Mikroporen (kleine Poren) innerhalb derselben Struktur.

Verbesserung der Oberfläche

Durch die systematische Entfernung von Kohlenstoffatomen durch die CO2-Reaktion erhöht der Ofen das gesamte Porenvolumen des Materials drastisch.

Dies verbessert insbesondere die Mikroporosität, die der Haupttreiber für die Oberfläche in Hochleistungs-Kohlenstoffmaterialien ist.

Auswirkungen auf die Materialleistung

Elektrochemische Optimierung

Die spezifische Porenarchitektur, die im Ofen erzeugt wird, ist direkt mit den Energiespeicherfähigkeiten verbunden.

Durch die Optimierung des Verhältnisses von Mikro- zu Mesoporen wird das Material für die elektrochemische Energiespeicherung hochwirksam.

Strukturelle Integrität

Während der Ofen die Porosität fördert, sorgt die kontrollierte Heizrate dafür, dass das Kohlenstoffgerüst robust bleibt.

Dieses Gleichgewicht verhindert den Kollaps der Porenstruktur und stellt sicher, dass das Material seine leitfähigen Eigenschaften behält.

Verständnis der Kompromisse

Hoher Energiebedarf

Der Betrieb eines Sinterofens bei 1000 °C erfordert einen erheblichen Energieaufwand, was sich auf die Gesamtkosteneffizienz des Produktionsprozesses auswirken kann.

Empfindlichkeit gegenüber Prozessparametern

Die "unabhängige Entwicklung" von Poren ist sehr empfindlich gegenüber der Stabilität der Temperatur und des Gasflusses.

Schwankungen in der Ofenumgebung können zu inkonsistenten Porengrößenverteilungen führen und die elektrochemische Leistung des Materials negativ beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Rohrofen zur CO2-Aktivierung verwenden, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Endanwendungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Energiedichte liegt: Priorisieren Sie die spezifische Verbesserung der Mikroporosität, um die Oberfläche für die Ladungsspeicherung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Ionentransport liegt: Stellen Sie sicher, dass der Prozess eine ausreichende Mesoporenentwicklung ermöglicht, um die Bewegung von Ionen zu den aktiven Stellen zu erleichtern.

Der Rohrofen ist nicht nur ein Heizelement; er ist ein Präzisionswerkzeug zur Anpassung der Mikroarchitektur von Kohlenstoff, um den strengen Anforderungen moderner Energiespeicher gerecht zu werden.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Kohlenstoffaktivierung |

|---|---|

| Betriebstemperatur | Typischerweise 1000 °C für thermische Aktivierung |

| Atmosphäre | Kontinuierlicher Kohlendioxid (CO2)-Fluss |

| Porenkontrolle | Unabhängige Entwicklung von Mikro- und Mesoporen |

| Effizienz | Einstufiger Prozess der Karbonisierung und Aktivierung |

| Anwendung | Verbessert die Leistung der elektrochemischen Energiespeicherung |

Präzisionswärmebehandlung für fortschrittliche Kohlenstofftechnik

Schöpfen Sie das volle Potenzial Ihrer Kohlenstoffmaterialien mit den branchenführenden thermischen Lösungen von KINTEK aus. Ob Sie Elektroden mit hoher Oberfläche oder spezielle Adsorbentien entwickeln, unsere fachmännisch konzipierten Systeme bieten die thermische Stabilität und Atmosphärenkontrolle, die für eine präzise Porenentwicklung unerlässlich sind.

Warum mit KINTEK zusammenarbeiten?

- Anpassbare Systeme: Wir bieten Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen F&E- und Fertigungsanforderungen zugeschnitten sind.

- Experten F&E: Unterstützt durch tiefgreifende Expertise in Hochtemperatur-Laböfen.

- Leistungsorientiert: Sorgen Sie für wiederholbare Ergebnisse bei der CO2-Aktivierung und beim Sintern.

Sind Sie bereit, die Leistung Ihrer Materialien zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Belén Lobato, Ana Arenillas. Designing and Optimizing Electrode Materials for Energy Harvesting in CAPMIX Cells. DOI: 10.3390/nano14242031

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktioniert ein Fallrohr-Rohrofen? Beherrschen Sie die Präzisions-Wärmebehandlung von Materialien

- Welche Arten von Rohrmaterialien sind für Rohröfen erhältlich und was sind ihre Temperaturgrenzen? Wählen Sie das richtige Material für Ihr Labor

- Wie erleichtert eine Rohröfen mit zwei Temperaturzonen die Herstellung von Verbundwerkstoffen wie ReO3–Cu2Te?

- Wie trägt eine Rohröfen zur chemischen Aktivierungsphase bei der Herstellung von Aktivkohle bei? Experten-Einblicke

- Wie trägt eine rohrförmige Ofenanlage mit kontrollierter Atmosphäre zur Carbonisierung von In2O3/C bei? Optimieren Sie Ihre Verbundwerkstoffe

- Warum ist Hochtemperaturglühen in einem Röhrenofen für LaAlO3 notwendig? Optimierung der TiO2-Dünnschichtadhäsion

- Welche fortschrittlichen Funktionen finden sich in aufwendigeren Röhrenöfen? Erschließen Sie Präzision und Vielseitigkeit für anspruchsvolle Anwendungen

- Welche Hauptanwendungen haben Vakuumrohröfen in der Halbleiter- und Optoelektronikindustrie? Unerlässlich für hochreine thermische Prozesse