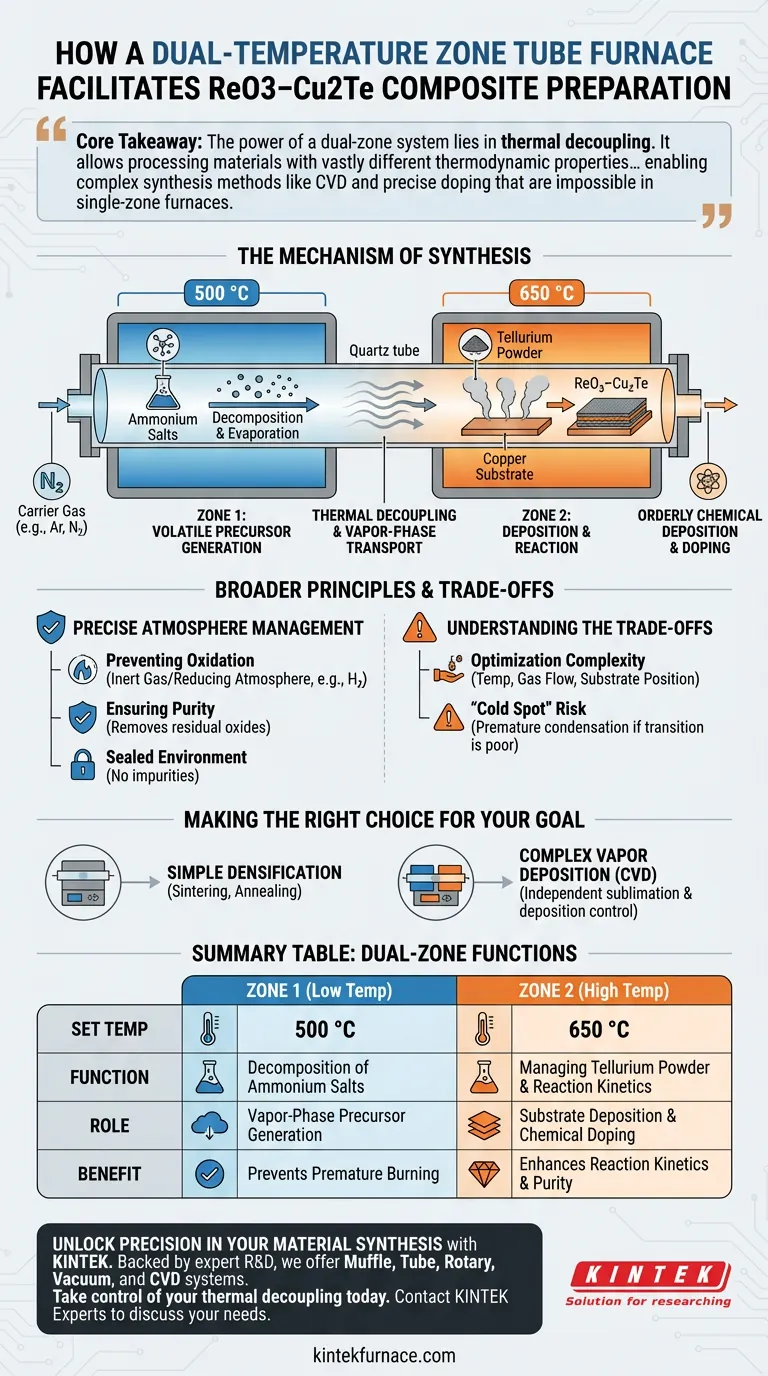

Ein Rohröfen mit zwei Temperaturzonen erleichtert die Herstellung von ReO3–Cu2Te, indem er zwei getrennte thermische Umgebungen in einem einzigen Reaktor schafft, was die gleichzeitige, aber unabhängige Handhabung verschiedener Vorläufer ermöglicht. Insbesondere ermöglicht er die Zersetzung von Ammoniumsalzen bei 500 °C in einer Zone, während Tellurpulver in der zweiten Zone bei 650 °C gehalten wird, um sicherzustellen, dass die dampfförmigen Komponenten in geordneter Weise auf einem Kupfer-Substrat abscheiden und reagieren.

Kernbotschaft Die Stärke eines Zweizonensystems liegt in der thermischen Entkopplung. Sie ermöglicht die Verarbeitung von Materialien mit sehr unterschiedlichen thermodynamischen Eigenschaften – wie einem flüchtigen Vorläufer und einem stabilen Substrat – in einem einzigen kontinuierlichen Arbeitsablauf, was komplexe Synthesemethoden wie die chemische Gasphasenabscheidung (CVD) und präzises Dotieren ermöglicht, die in Einzonenöfen unmöglich sind.

Der Synthesemechanismus

Entkopplung thermischer Anforderungen

Bei der Synthese komplexer Verbundwerkstoffe wie ReO3–Cu2Te erfordern die Vorläufer oft widersprüchliche thermische Bedingungen. Eine einzige Temperatur würde die flüchtige Komponente wahrscheinlich verbrennen, bevor die stabile Komponente zur Reaktion bereit ist.

Die Zweizonen-Konfiguration

Der Zweizonenofen löst dieses Problem, indem er einen räumlichen Temperaturgradienten erzeugt.

- Zone 1 (500 °C): Diese Zone ist auf die optimale Temperatur für die Zersetzung oder Verdampfung flüchtiger Vorläufer wie Ammoniumsalze eingestellt.

- Zone 2 (650 °C): Diese Zone hält eine höhere Temperatur, um das Tellurpulver zu handhaben und die endgültige Reaktionskinetik zu erleichtern.

Transport in der Gasphase

Durch unabhängiges Heizen dieser Zonen erzeugt der Ofen spezifische Dämpfe in kontrollierten Raten. Trägergase transportieren diese dampfförmigen Komponenten dann stromabwärts. Dies führt zu einem geordneten chemischen Abscheidungs- und Dotierungsprozess auf dem Kupfer-Substrat und nicht zu einer chaotischen Mischung.

Umfassendere Kontrollprinzipien

Präzise Atmosphärenkontrolle

Während die thermische Kontrolle der primäre Mechanismus ist, ist die Fähigkeit des Rohröfens, eine bestimmte Atmosphäre aufrechtzuerhalten, für die Herstellung von Verbundwerkstoffen ebenso entscheidend.

Verhinderung von Oxidation

Wie bei ähnlichen Prozessen (z. B. Biomassekarbonisierung oder Selenisierung) bietet der Rohröfen eine abgedichtete Umgebung. Dies ermöglicht die Einleitung von Inertgasen (wie Argon oder Stickstoff) oder reduzierenden Atmosphären (wie Wasserstoff).

Gewährleistung der Reinheit

Diese atmosphärische Kontrolle entfernt restliche Oxidfilme und verhindert "unerwünschte oxidative Nebenreaktionen". Im Kontext von ReO3–Cu2Te stellt dies sicher, dass der Dotierungsprozess ohne die Einführung von Verunreinigungen erfolgt, die die elektronischen Eigenschaften des Materials verschlechtern würden.

Verständnis der Kompromisse

Komplexität der Optimierung

Während ein Zweizonenofen eine überlegene Kontrolle bietet, führt er erheblich mehr Variablen ein. Sie müssen nicht nur zwei verschiedene Temperaturen optimieren, sondern auch die Gasflussrate und die Position des Substrats relativ zum Temperaturgradienten.

Das Risiko des "kalten Punkts"

Wenn der Übergangsbereich zwischen den beiden Zonen nicht richtig gehandhabt wird, können die in der Hochtemperaturzone erzeugten Dämpfe vorzeitig kondensieren, bevor sie das Substrat erreichen. Dies erfordert eine präzise Kalibrierung des thermischen Profils entlang der Rohrlänge.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl eines Ofens für die Materialherstellung sollte die Komplexität Ihrer Vorläufer Ihre Ausrüstungswahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf einfacher Verdichtung liegt: Ein Standard-Einzonenofen ist ausreichend für Prozesse wie Sintern oder Ausglühen, bei denen sich das Material als eine einzige thermische Masse verhält.

- Wenn Ihr Hauptaugenmerk auf komplexer Gasphasenabscheidung (CVD) liegt: Sie benötigen einen Zweizonenofen mit zwei Temperaturzonen, um Sublimations- und Abscheidungsraten unabhängig zu steuern und eine Vorläuferzersetzung zu verhindern.

Erfolg bei der Synthese von Verbundwerkstoffen hängt nicht nur vom Erreichen hoher Temperaturen ab, sondern davon, genau zu kontrollieren, wo und wann diese Temperaturen angewendet werden.

Zusammenfassungstabelle:

| Merkmal | Zone 1 (Niedrige Temp.) | Zone 2 (Hohe Temp.) |

|---|---|---|

| Eingestellte Temperatur | 500 °C | 650 °C |

| Hauptfunktion | Zersetzung von Ammoniumsalzen | Handhabung von Tellurpulver & Reaktionskinetik |

| Prozessrolle | Erzeugung von Vorläufern in der Gasphase | Substratabscheidung & chemische Dotierung |

| Kernvorteil | Verhindert vorzeitiges Verbrennen | Verbessert Reaktionskinetik und Materialreinheit |

Erzielen Sie Präzision bei Ihrer Materialherstellung

Möchten Sie komplexe CVD-Prozesse meistern oder hochreine Verbundwerkstoffe wie ReO3–Cu2Te herstellen? KINTEK bietet die fortschrittliche thermische Technologie, die Sie für Ihren Erfolg benötigen.

Unterstützt durch erstklassige F&E und weltklasse Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie eine unabhängige Zweizonensteuerung für den Transport in der Gasphase oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unsere Lösungen gewährleisten eine geordnete chemische Abscheidung und keine Oxidation.

Übernehmen Sie noch heute die Kontrolle über Ihre thermische Entkopplung. Kontaktieren Sie KINTEK Experten, um Ihre spezifischen Laboranforderungen zu besprechen und zu erfahren, wie unsere Präzisionsgeräte Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Arbeitsumgebung eines Vakuumrohrofens? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Welche Rolle spielt ein Rohrofen bei der Karbonisierung von GO-Filmen? Verbesserung der Leitfähigkeit und Qualität von rGOF

- Was sind die Unterschiede zwischen Rohröfen mit massivem und geteiltem Mantel? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt eine industrielle Röhrenofenanlage bei der Pyrolyse von Nickel-modifizierten Molybdänkarbid-Katalysatoren?

- Welche Risiken sind mit dem Hochtemperaturbetrieb eines horizontalen Elektroofens verbunden? Wesentlicher Sicherheitsleitfaden

- Was ist die Hauptfunktion eines CVD-Rohrofens bei der Herstellung von mehrschichtigem Graphen? Expertenratgeber

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Wie trägt ein Rohrofen zur effizienten Gasrückgewinnung bei? Maximale Gaserfassung und -kontrolle