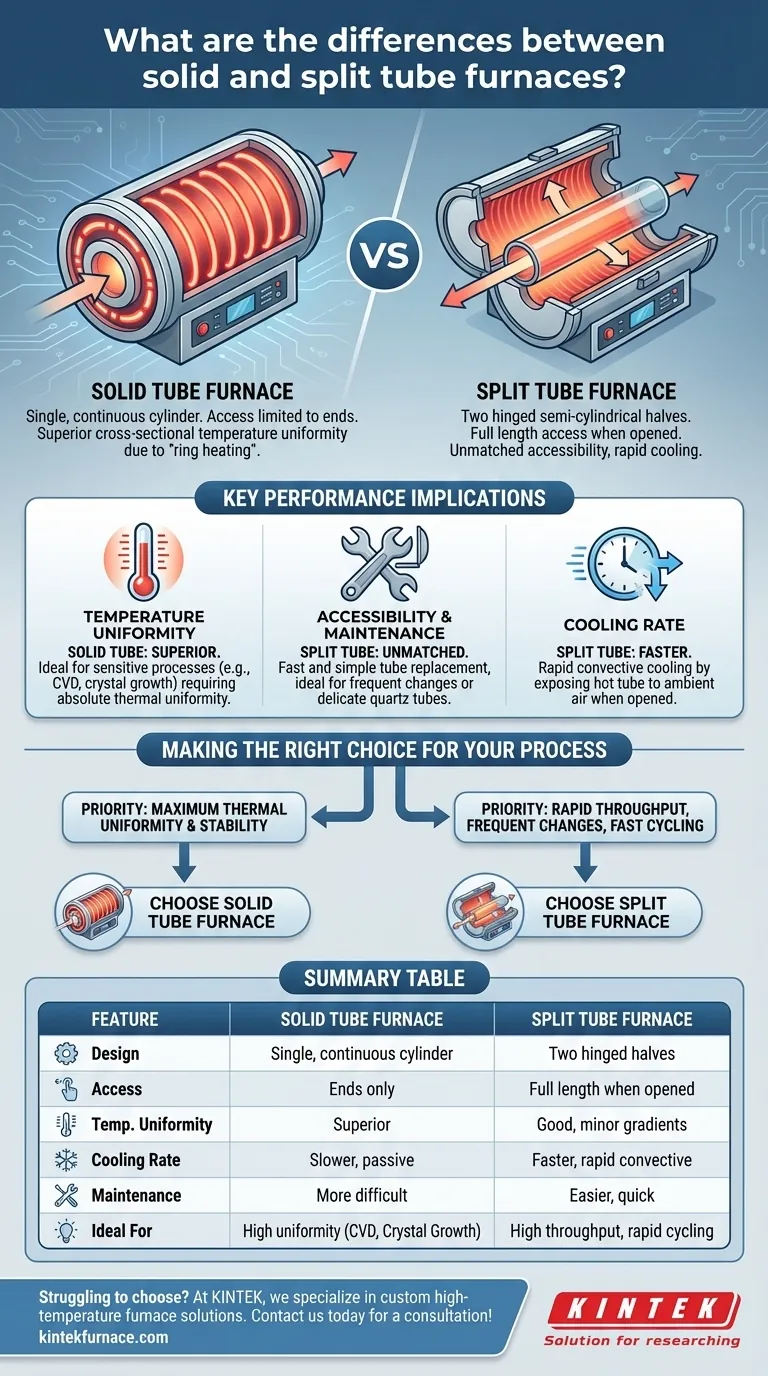

Im Kern liegt der Unterschied zwischen einem Rohrofen mit massivem Mantel und einem mit geteiltem Mantel in seiner physikalischen Konstruktion und der Art und Weise, wie Sie auf das innere Prozessrohr zugreifen. Ein Rohrofen mit massivem Mantel ist ein einzelner, durchgehender Zylinder, bei dem das Arbeitsthermometer und die Probe von den Enden eingeschoben werden müssen. Ein Rohrofen mit geteiltem Mantel hingegen besteht aus zwei halbzylindrischen Hälften, die an einem Scharnier befestigt sind und sich öffnen lassen, um direkten Zugang zum Arbeitsthermometer entlang seiner gesamten Länge zu erhalten.

Die Entscheidung zwischen einem Rohrofen mit massivem Mantel und einem mit geteiltem Mantel ist ein grundlegender Kompromiss. Sie müssen zwischen der überlegenen Temperaturuniformität eines Designs mit massivem Mantel und der verbesserten Zugänglichkeit, schnelleren Abkühlung und einfacheren Wartung wählen, die ein Design mit geteiltem Mantel bietet.

Der grundlegende Konstruktionsunterschied: Zugang und Aufbau

Die physikalische Bauweise des Ofens bestimmt direkt, wie Sie mit Ihrem Prozess und Ihrer Ausrüstung interagieren. Dies ist der unmittelbarste und praktischste Unterschied zwischen den beiden Typen.

Rohröfen mit massivem Mantel

Ein Rohrofen mit massivem Mantel verfügt über eine Heizkammer, die ein einziger, einheitlicher Zylinder ist. Die Heizelemente sind typischerweise in einem Ring angeordnet, der das Prozessrohr vollständig umschließt.

Der Zugang zur Kammer ist auf die Enden beschränkt. Sie müssen Ihr Prozessrohr, Ihre Tiegel oder Ihr Schmelzschiff von einer der Öffnungen einschieben, die oft mit Isolierstopfen verschlossen sind.

Rohröfen mit geteiltem Mantel

Ein Rohrofen mit geteiltem Mantel besteht aus zwei separaten, halbzylindrischen Abschnitten, die durch ein Scharnier verbunden sind. Dadurch kann der gesamte Ofenkörper wie eine Muschel geöffnet werden.

Dieses Design ermöglicht einen vollständigen und sofortigen Zugang zum Prozessrohr entlang seiner beheizten Länge. Sie können das Rohr und seinen Inhalt platzieren oder entfernen, ohne die Enddichtungen oder gleitenden Komponenten durch die gesamte beheizte Zone zu stören.

Wesentliche Auswirkungen auf die Leistung

Die strukturellen Unterschiede führen zu kritischen Kompromissen bei Leistung, Komfort und Betriebsgeschwindigkeit. Ihre spezifische Anwendung entscheidet darüber, welcher dieser Faktoren am wichtigsten ist.

Temperaturuniformität

Rohröfen mit massivem Mantel bieten im Allgemeinen eine überlegene Temperaturuniformität, insbesondere über den Querschnitt des Rohres. Das „Ringheiz“-Design stellt sicher, dass das Prozessrohr von allen Seiten gleichmäßig beheizt wird.

Designs mit geteiltem Mantel, die oft Heizelemente an der oberen und unteren Hälfte verwenden, können geringfügige Temperaturgradienten zwischen der Ober-, Unter- und den Seiten des Rohres erzeugen.

Zugänglichkeit und Wartung

Rohröfen mit geteiltem Mantel bieten unübertroffene Zugänglichkeit. Dies macht den Austausch eines Prozessrohrs – sei es zur Reinigung, zum Austausch oder zum Wechsel des Materials – zu einer schnellen und einfachen Aufgabe.

Bei einem Rohrofen mit massivem Mantel kann ein gebrochenes oder festsitzendes Prozessrohr schwierig und zeitaufwendig zu entfernen sein. Die Möglichkeit, einen Ofen mit geteiltem Mantel zu öffnen, ist ein erheblicher Vorteil für Prozesse, die häufige Rohrwechsel erfordern.

Abkühlrate

Rohröfen mit geteiltem Mantel kühlen viel schneller ab. Durch das Öffnen des Ofenkörpers wird das heiße Prozessrohr sofort der Umgebungsluft ausgesetzt, was eine schnelle konvektive Abkühlung ermöglicht.

Rohröfen mit massivem Mantel verlassen sich auf passive Kühlung, bei der die Wärme langsam durch die Isolierung abgeleitet wird. Dies führt zu deutlich längeren Zykluszeiten, wenn Ihr Prozess erfordert, dass Proben auf Raumtemperatur abgekühlt werden.

Die Kompromisse verstehen

Kein Design ist von Natur aus besser; sie sind lediglich für unterschiedliche Prioritäten optimiert. Die Wahl des falschen Designs kann zu Ineffizienzen führen oder die Qualität Ihrer Ergebnisse beeinträchtigen.

Wann ein Rohrofen mit massivem Mantel Priorität haben sollte

Ein Rohrofen mit massivem Mantel ist die ideale Wahl für Anwendungen, bei denen absolute thermische Uniformität die Hauptsorge ist. Dazu gehören Prozesse wie die empfindliche chemische Gasphasenabscheidung (CVD), das Wachstum von Einkristallen oder das Tempern bestimmter Legierungen, bei denen selbst geringfügige Temperaturgradienten die Ergebnisse beeinflussen können.

Wann ein Rohrofen mit geteiltem Mantel Priorität haben sollte

Ein Rohrofen mit geteiltem Mantel eignet sich hervorragend für Umgebungen, die Geschwindigkeit, Flexibilität und einfachen Zugang erfordern. Er ist überlegen für schnelle thermische Zyklen, Hochdurchsatz-Probenprüfungen, Prozesse, die In-situ-Anpassungen erfordern, oder wenn mit empfindlichen Quarzrohren gearbeitet wird, die häufig ausgetauscht werden müssen.

Die Rolle der Heizzonen

Es ist wichtig, die Querschnittsuniformität (massiv vs. geteilt) von der Längsuniformität zu unterscheiden. Viele Öfen, sowohl mit massivem als auch mit geteiltem Mantel, sind mit mehreren Heizzonen erhältlich (z. B. Drei-Zonen-Modelle). Diese Zonen sorgen für eine ausgezeichnete Temperaturregelung entlang der Länge des Ofens und erzeugen eine längere, stabile Heißzone. Diese Funktion ist unabhängig von der massiven oder geteilten Mantelkonstruktion.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofentyps erfordert die Abstimmung der Stärken des Ofens mit den nicht verhandelbaren Anforderungen Ihrer Arbeit.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Uniformität und Prozessstabilität liegt: Wählen Sie einen Rohrofen mit massivem Mantel wegen seines überlegenen Ringheizdesigns.

- Wenn Ihr Hauptaugenmerk auf schnellem Probendurchsatz und häufigen Wechseln liegt: Wählen Sie einen Rohrofen mit geteiltem Mantel, um Ausfallzeiten zwischen den Läufen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf schnellen Heiz- und Kühlzyklen liegt: Wählen Sie einen Rohrofen mit geteiltem Mantel wegen seiner Fähigkeit, sich beim Öffnen schnell abzukühlen.

- Wenn Ihr Hauptaugenmerk auf der Verwendung empfindlicher Prozessrohre oder häufiger Wartung liegt: Wählen Sie einen Rohrofen mit geteiltem Mantel wegen seiner unübertroffenen einfachen Zugänglichkeit.

Indem Sie diesen grundlegenden Kompromiss zwischen Uniformität und Zugänglichkeit verstehen, können Sie zuversichtlich das präzise Werkzeug auswählen, das für Ihr wissenschaftliches oder industrielles Ziel erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Rohrofen mit massivem Mantel | Rohrofen mit geteiltem Mantel |

|---|---|---|

| Konstruktion | Einzelner, durchgehender Zylinder | Zwei angescharnierte halbzylindrische Hälften |

| Zugang | Nur von den Enden | Voller Zugang zur Länge beim Öffnen |

| Temperaturuniformität | Überlegen, aufgrund von Ringheizung | Gut, aber kann geringfügige Gradienten aufweisen |

| Abkühlrate | Langsamer, passive Kühlung | Schneller, schnelle konvektive Kühlung |

| Wartung | Schwieriger, zeitaufwendiger | Einfacher, schneller Rohraustausch |

| Ideal für | Prozesse mit hoher Uniformität (z. B. CVD, Kristallzüchtung) | Hoher Durchsatz, schnelle Zyklen, häufige Wechsel |

Haben Sie Schwierigkeiten, den richtigen Rohrofen mit massivem oder geteiltem Mantel für Ihr Labor auszuwählen? Bei KINTEK sind wir auf Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch Nutzung herausragender F&E und Eigenfertigung bieten wir fortschrittliche Produkte wie Rohröfen mit tiefgreifender Anpassung, um eine präzise Leistung zu gewährleisten – unabhängig davon, ob Sie Wert auf Temperaturuniformität oder Zugänglichkeit legen. Lassen Sie sich von unseren Experten helfen, den perfekten Ofen für mehr Effizienz und bessere Ergebnisse auszuwählen. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten