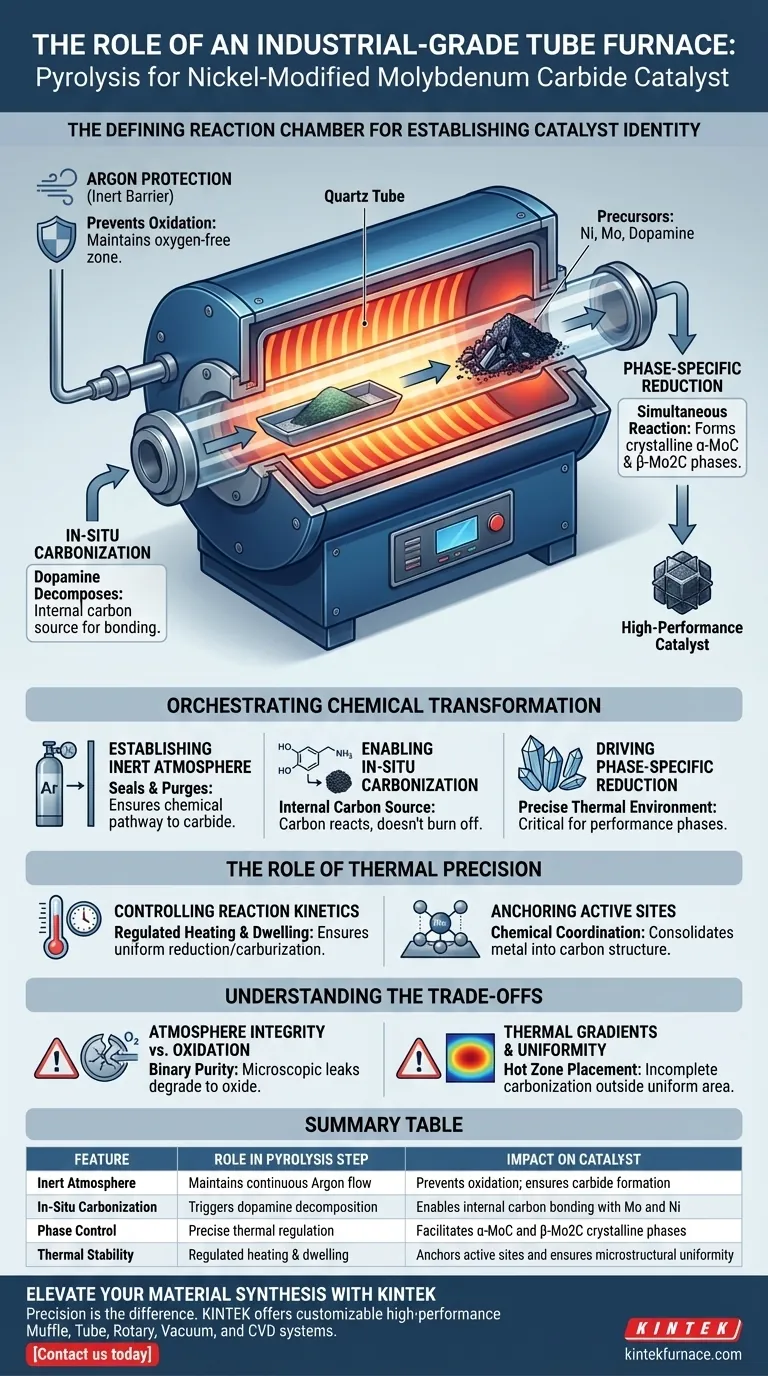

Die industrielle Röhrenofenanlage dient als definierende Reaktionskammer, in der die chemische Identität des Katalysators festgelegt wird. Sie bietet eine abgedichtete, sauerstofffreie Umgebung – speziell unter Argonschutz –, die eine präzise thermische Umwandlung von Vorläufern ermöglicht. Diese kontrollierte Isolation ist der einzige Weg, um Rohkomponenten in hochleistungsfähiges Nickel-modifiziertes Molybdänkarbid ohne destruktive Oxidation zu verwandeln.

Kernpunkt: Der Röhrenofen ist nicht nur ein Heizgerät; er ist ein Reaktor, der In-situ-Karbonisierung und -Reduktion erzwingt. Durch die Aufrechterhaltung einer strengen Argonatmosphäre ermöglicht er die chemische Bindung der Kohlenstoffquelle (Dopamin) mit Molybdän und Nickel und treibt so die Bildung essentieller kristalliner Phasen wie $\alpha$-MoC und $\beta$-Mo2C voran.

Steuerung der chemischen Umwandlung

Der Pyrolyseschritt ist ein komplexer physikochemischer Prozess, bei dem der Röhrenofen als primärer Steuerungsmechanismus fungiert. Er stimmt thermische Energie mit atmosphärischer Isolation ab, um die endgültige Struktur des Materials zu bestimmen.

Schaffung der Inertatmosphäre

Die Hauptfunktion des Ofens während dieser spezifischen Synthese ist die Aufrechterhaltung des Argonschutzes. Dies schafft eine inerte Barriere, die verhindert, dass Luftsauerstoff die Reaktion stört.

Ohne diese sauerstofffreie Zone würden die Vorläufer einfach oxidieren statt zu karbonisieren. Die Fähigkeit des Ofens, die Umgebung abzudichten und zu spülen, stellt sicher, dass der chemische Weg auf die Karbidbildung fokussiert bleibt.

Ermöglichung der In-situ-Karbonisierung

Im Inneren des Ofens lösen die hohen Temperaturen die Zersetzung von Dopamin aus, das als interne Kohlenstoffquelle dient.

Da die Umgebung kontrolliert ist, verbrennt der aus Dopamin freigesetzte Kohlenstoff nicht; stattdessen steht er für die Reaktion zur Verfügung. Dieser Prozess wird als In-situ-Karbonisierung bezeichnet, bei der die Kohlenstoffquelle während des Erhitzens direkt aus der Vorläufermischung stammt.

Förderung der phasenspezifischen Reduktion

Der Ofen ermöglicht eine gleichzeitige Reduktionsreaktion zwischen den Kohlenstoff-, Molybdän- und Nickelkomponenten.

Diese Reaktion ist sehr temperaturempfindlich und führt zur Erzeugung spezifischer kristalliner Phasen. Die präzise thermische Umgebung ermöglicht die erfolgreiche Synthese von $\alpha$-MoC (Alpha-Molybdänkarbid) und $\beta$-Mo2C (Beta-Molybdänkarbid), die für die Leistung des Katalysators entscheidend sind.

Die Rolle der thermischen Präzision

Über die Atmosphäre hinaus bietet der Röhrenofen die thermische Stabilität, die erforderlich ist, um sicherzustellen, dass der Katalysator eine konsistente Mikrostruktur bildet.

Kontrolle der Reaktionskinetik

Der Ofen stellt sicher, dass die Aufheizrate und die Haltezeit streng reguliert werden.

Wenn die Temperatur schwankt, wird die Reaktion zwischen den Metallionen und der Kohlenstoffquelle unvorhersehbar. Präzise Kontrolle stellt sicher, dass Molybdän und Nickel gleichmäßig über die gesamte Charge reduziert und karburiert werden.

Verankerung aktiver Zentren

Die Wärmebehandlung konsolidiert die Metallkomponenten und stellt sicher, dass sie in die Kohlenstoffstruktur integriert und nicht lose angeheftet sind.

Diese Hochtemperaturverarbeitung erleichtert die chemische Koordination zwischen den Metallen und dem Träger. Sie schafft ein robustes Material, bei dem die aktiven katalytischen Zentren stabil und chemisch an das Substrat gebunden sind.

Verständnis der Kompromisse

Obwohl der Röhrenofen für die Synthese unerlässlich ist, gibt es betriebliche Einschränkungen und Risiken, die verwaltet werden müssen, um den Erfolg zu gewährleisten.

Atmosphärische Integrität vs. Oxidation

Der kritischste Fehlerpunkt ist die Abdichtung des Röhrenofens. Selbst ein mikroskopisch kleiner Riss lässt Sauerstoff eindringen, der das Molybdänkarbid sofort zu Molybdänoxid abbaut.

Atmosphärische Reinheit ist binär: Sie wird entweder perfekt aufrechterhalten oder die Charge ist kompromittiert. Es gibt sehr wenig Spielraum für Fehler in Bezug auf Gasflussraten und Dichtigkeit.

Thermische Gradienten und Gleichmäßigkeit

Obwohl der Ofen die Temperatur kontrolliert, können entlang der Länge des Rohres thermische Gradienten auftreten.

Wenn die Vorläufer außerhalb der "heißen Zone" (dem Bereich mit gleichmäßiger Temperatur) platziert werden, kann die Karbonisierung unvollständig sein. Dies führt zu einem heterogenen Produkt, bei dem einigen Teilen die erforderlichen kristallinen Phasen $\alpha$-MoC oder $\beta$-Mo2C fehlen.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung von Nickel-modifiziertem Molybdänkarbid zu optimieren, müssen Sie den Betrieb Ihres Ofens auf Ihre spezifischen Syntheseziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Stellen Sie sicher, dass Ihr Argonfluss kontinuierlich ist und das System vor dem Erhitzen gründlich gespült wird, um jegliche Oxidbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Mikrostrukturkonsistenz liegt: Kalibrieren Sie die "heiße Zone" Ihres Ofens und platzieren Sie Vorläufer nur in dem Bereich, in dem die Temperaturabweichung minimal ist (< +/- 5°C).

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit liegt: Priorisieren Sie Ofendesigns, die gleichmäßige Gasflussdynamiken über größere Volumina aufrechterhalten, um sicherzustellen, dass der aus Dopamin gewonnene Kohlenstoff gleichmäßig mit dem Metallbett reagiert.

Der Erfolg dieser Synthese beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der Aufrechterhaltung der absoluten Reinheit der reduzierenden Umgebung während des gesamten thermischen Zyklus.

Zusammenfassungstabelle:

| Merkmal | Rolle im Pyrolyseschritt | Auswirkung auf den Katalysator |

|---|---|---|

| Inertatmosphäre | Aufrechterhaltung des kontinuierlichen Argonflusses | Verhindert Oxidation; gewährleistet Karbidbildung |

| In-situ-Karbonisierung | Löst Dopaminzersetzung aus | Ermöglicht interne Kohlenstoffbindung mit Mo und Ni |

| Phasensteuerung | Präzise thermische Regelung | Fördert $\alpha$-MoC und $\beta$-Mo2C kristalline Phasen |

| Thermische Stabilität | Regulierte Heiz- & Haltezeiten | Verankert aktive Zentren und gewährleistet gleichmäßige Mikrostruktur |

Verbessern Sie Ihre Materialentwicklung mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Charge und einem Hochleistungskatalysator. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Drehrohr-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen Ihres Labors oder Ihrer industriellen Anwendung zu erfüllen.

Ob Sie Nickel-modifiziertes Molybdänkarbid synthetisieren oder Materialien der nächsten Generation entwickeln, unsere Hochtemperaturöfen bieten die atmosphärische Integrität und thermische Gleichmäßigkeit, die Sie für den Erfolg benötigen. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie KINTEK Ihren thermischen Prozessablauf optimieren kann.

Visuelle Anleitung

Referenzen

- Ying Yang, Kunyu Xu. Controllable synthesis of transition metal-modified molybdenum carbide crystalline phases and its application on hydrodeoxygenation of phenol. DOI: 10.1051/e3sconf/202562501016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Arbeitsumgebung eines Vakuumrohrofens? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Wie wird das Wasserstoffchemische Potenzial bei der Reduktion von TiO2 mit einem Laborrohrrohrofen präzise gesteuert?

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für eine überlegene Materialbearbeitung

- Wie erleichtert ein Labor-Röhrendiffusions-Ofen die Vordeposition? Präzise Dotierung für die Siliziumwafer-Verarbeitung

- Wie trägt ein Hochtemperatur-Rohrofen zur Vorkarbonisierung von Biomasse bei? Optimieren Sie noch heute die Kohlenstoffausbeute

- Wie werden vertikale Wirbelschicht-Rohröfen in der Materialhandhabung und -verarbeitung eingesetzt? Erreichen Sie eine gleichmäßige Wärmebehandlung für Pulver

- Welche Rolle spielt eine Rohröfen bei der Herstellung von primärem Biokohle? Experten-Einblicke in die Zuckerrohrpyrolyse

- Welche kritischen Prozessbedingungen bietet ein Röhrenatmosphäre-Ofen für Sr2CuWO6? Kontrollierte Atmosphäre & Temperatur