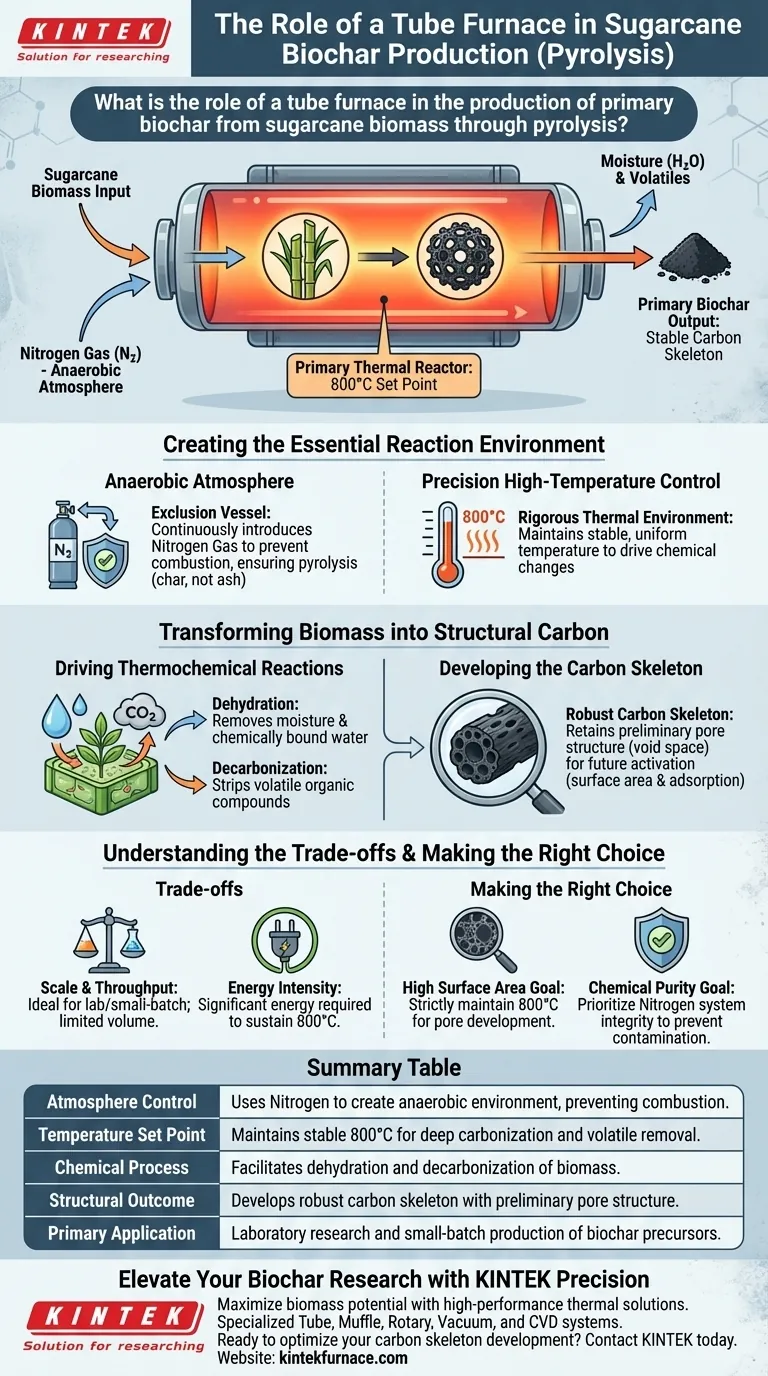

Der Rohröfen fungiert als primärer thermischer Reaktor bei der Umwandlung von Zuckerrohrbiomasse in Biokohle und schafft eine streng kontrollierte anaerobe Umgebung, die für die Pyrolyse unerlässlich ist. Durch die Einleitung von Stickstoffgas und die Aufrechterhaltung eines spezifischen Hochtemperatur-Sollwerts – typischerweise 800 °C für dieses Ausgangsmaterial – treibt der Ofen thermochemische Reaktionen an, die das rohe Zuckerrohr in ein stabiles Kohlenstoffgerüst umwandeln.

Kernbotschaft: Der Rohröfen ist nicht nur eine Wärmequelle; er ist ein Ausschlussgefäß, das die Verbrennung verhindert. Seine Hauptfunktion besteht darin, die Tiefenkohlenstoffbildung durch Dehydratisierung und Decarbonisierung zu ermöglichen und die vorläufige Porenstruktur zu etablieren, die als physische Grundlage für jede nachfolgende Aktivierung dient.

Schaffung der wesentlichen Reaktionsumgebung

Etablierung einer anaeroben Atmosphäre

Die wichtigste Rolle des Rohröfens besteht darin, die Zuckerrohrbiomasse vom Sauerstoff zu isolieren.

Durch die kontinuierliche Einleitung von Stickstoffgas schafft der Ofen eine inerte Atmosphäre.

Dies verhindert, dass die Biomasse verbrennt (Verbrennung) und stellt sicher, dass sie einer Pyrolyse unterzogen wird, wodurch das organische Material zu Kohle und nicht zu Asche wird.

Präzise Temperaturregelung

Für Zuckerrohrbiomasse ist der Rohröfen für die Aufrechterhaltung einer strengen thermischen Umgebung zuständig, insbesondere um 800 °C.

Diese hohe Hitze ist notwendig, um die chemischen Veränderungen zu bewirken, die für die primäre Biokohleproduktion erforderlich sind.

Im Gegensatz zu offenen Feuermethoden stellt der Rohröfen sicher, dass die Temperatur im Reaktionsbereich stabil und gleichmäßig bleibt.

Umwandlung von Biomasse in Strukturkohlenstoff

Antrieb thermochemischer Reaktionen

Unter der Hitze des Rohröfens durchläuft das Zuckerrohr zwei spezifische Prozesse: Dehydratisierung und Decarbonisierung.

Die Dehydratisierung entfernt Feuchtigkeit und chemisch gebundenes Wasser aus der Pflanzenstruktur.

Die Decarbonisierung entfernt flüchtige organische Verbindungen und hinterlässt eine konzentrierte Kohlenstoffmatrix.

Entwicklung des Kohlenstoffgerüsts

Das Ergebnis dieser thermischen Verarbeitung ist ein robustes Kohlenstoffgerüst.

Dieses Gerüst behält eine vorläufige Porenstruktur bei, die den Hohlraum darstellt, der nach der Entfernung flüchtiger Bestandteile zurückbleibt.

Diese physische Grundlage ist entscheidend, wenn die Biokohle für spätere Aktivierungsschritte bestimmt ist, da sie die potenzielle Oberfläche und die Adsorptionsfähigkeit des Materials definiert.

Abwägungen verstehen

Skalierungs- und Durchsatzbeschränkungen

Obwohl Rohröfen eine außergewöhnliche Kontrolle über atmosphärische Bedingungen und Temperatur bieten, sind sie im Allgemeinen durch ihr Volumen begrenzt.

Sie eignen sich ideal für die Laborforschung oder die Kleinserienproduktion, sind jedoch für die industrielle Massenproduktion ohne erhebliche Modifikationen oder Parallelisierung möglicherweise nicht geeignet.

Energieintensität

Die Aufrechterhaltung einer konstanten Temperatur von 800 °C erfordert einen erheblichen Energieaufwand.

Betreiber müssen den Bedarf an hochwertiger, hochporöser Kohle gegen die Betriebskosten der Aufrechterhaltung solch hoher Temperaturen während des Pyrolysezyklus abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Rohröfens für die Zuckerrohrpyrolyse zu maximieren, berücksichtigen Sie Ihre spezifischen Endziele:

- Wenn Ihr Hauptaugenmerk auf einer großen Oberfläche liegt: Stellen Sie sicher, dass Ihr Ofen so kalibriert ist, dass er streng 800 °C beibehält, da dies die Entwicklung der vorläufigen Porenstruktur maximiert.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität des Stickstoffflusssystems, um zu verhindern, dass Spuren von Sauerstoff das Kohlenstoffgerüst kontaminieren.

Der Rohröfen ist das entscheidende Werkzeug, das Zuckerrohr von landwirtschaftlichem Abfall in einen hochwertigen Kohlenstoffvorläufer verwandelt, der für fortgeschrittene Anwendungen bereit ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Zuckerrohrpyrolyse |

|---|---|

| Atmosphärenkontrolle | Verwendet Stickstoff, um eine anaerobe Umgebung zu schaffen und die Verbrennung zu verhindern. |

| Temperatur-Sollwert | Hält stabile 800 °C für tiefe Kohlenstoffbildung und Entfernung flüchtiger Stoffe aufrecht. |

| Chemischer Prozess | Ermöglicht die Dehydratisierung und Decarbonisierung der Biomasse. |

| Strukturelles Ergebnis | Entwickelt ein robustes Kohlenstoffgerüst mit einer vorläufigen Porenstruktur. |

| Hauptanwendung | Laborforschung und Kleinserienproduktion von Biokohlevorläufern. |

Erweitern Sie Ihre Biokohle-Forschung mit KINTEK-Präzision

Maximieren Sie das Potenzial Ihrer Biomasseforschung mit leistungsstarken thermischen Lösungen. Gestützt auf F&E und Fertigung auf Expertenniveau bietet KINTEK spezialisierte Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Pyrolyse und Kohlenstoffbildung entwickelt wurden. Ob Sie präzise atmosphärische Kontrolle für Zuckerrohrbiomasse oder anpassbare Hochtemperaturöfen für einzigartige Laboranforderungen benötigen, unsere Ausrüstung gewährleistet konsistente Ergebnisse von hoher Reinheit.

Bereit, Ihre Kohlenstoffgerüstentwicklung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yanan Zhao, Jian Wang. Magnetically recoverable bagasse-activated carbon composite anodes for sediment microbial fuel cells: enhanced performance in chromium-contaminated soil remediation. DOI: 10.1039/d5ra02890f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Nachbehandlung von ScSZ-Dünnschichten? Beherrschung der strukturellen Verfeinerung

- Was ist die Bedeutung der Definition des Quarzrohrs als Wärmeübertragungsgrenze? Optimieren Sie Ihre Ofenmodellierung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die endgültige Keramisierung von EG/LTO-Verbundwerkstoffen? Experten-Einblicke

- Was sind einige gängige Anwendungen von Vertikalrohröfen?Präzisionserwärmung für verschiedene Branchen

- Wie ermöglichen Zweizonen-Röfen das Wachstum von BiRe2O6-Einkristallen? Präzise Gradientenkontrolle erklärt

- Welche Rolle spielt ein Rohröfen bei der Herstellung von Biokohleträgern? Beherrschen Sie die Biomassevergasungssteuerung

- Welche Funktion erfüllt ein Vakuumrohr-Ofen bei der Glühung von t-BTO-Dünnschichten? Präzisionskristallisation erreichen

- Welche Faktoren sollten bei der Auswahl eines Rohrofens für ein Labor berücksichtigt werden? Sichern Sie Präzision und Sicherheit bei Ihren Experimenten