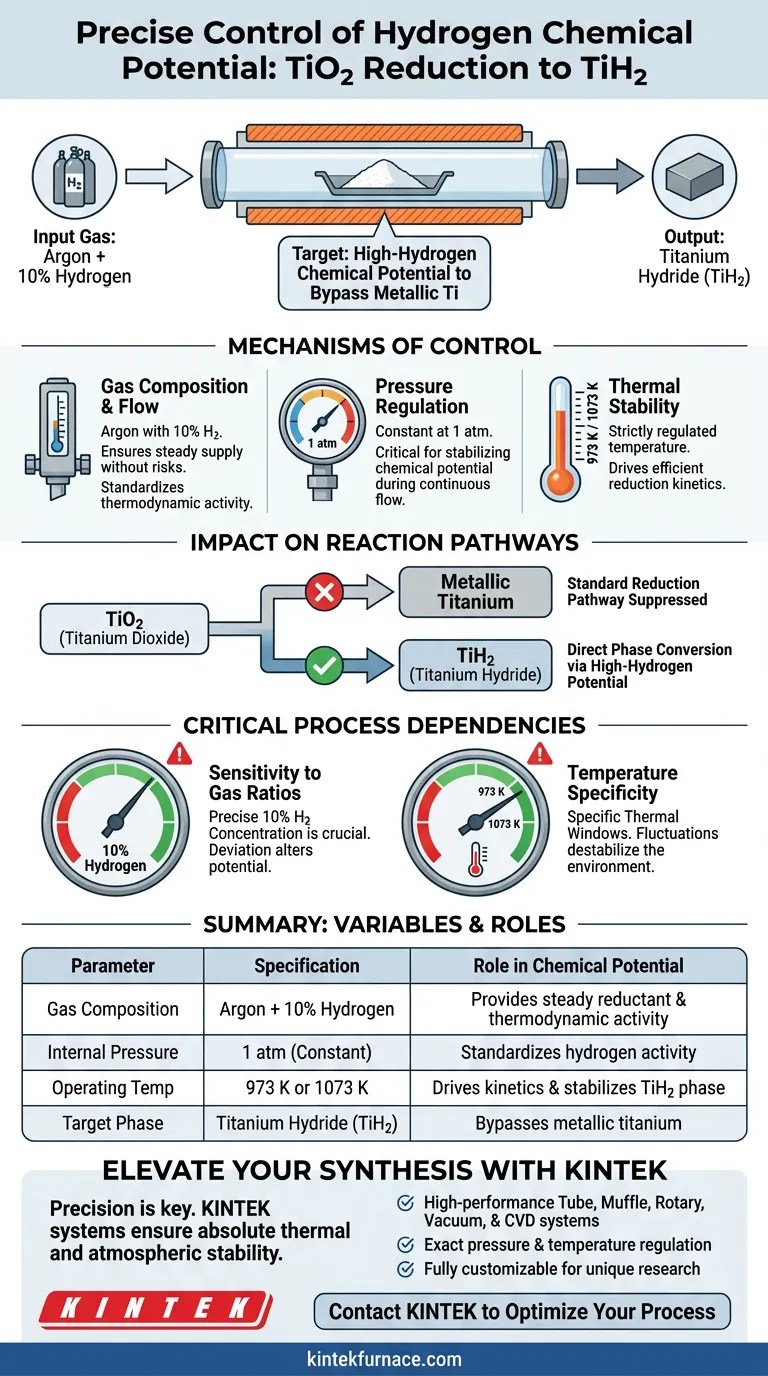

Die präzise Steuerung des Wasserstoffchemischen Potenzials in einem Laborrohrrohrofen wird durch die kontinuierliche Einleitung eines spezifischen Gasgemisches aus Argon und 10 % Wasserstoff bei einem Innendruck von 1 atm erreicht. Diese konstante atmosphärische Zusammensetzung, gepaart mit einer streng regulierten Temperatur von entweder 973 K oder 1073 K, schafft die exakte thermodynamische Umgebung, die erforderlich ist, um den Reduktionsweg von Titandioxid (TiO2) zu bestimmen.

Das Kernziel dieser Konfiguration ist die Etablierung eines hohen Wasserstoffchemischen Potenzials, das die Standard-Reduktionssequenz verändert. Diese Umgebung zwingt TiO2, die metallische Titanstufe vollständig zu umgehen und direkt in eine stabile Titanhydrid (TiH2)-Phase umzuwandeln.

Die Steuerungsmechanismen

Zusammensetzung und Fluss des Gases

Die Grundlage des Prozesses ist die Einleitung eines gemischten Gasstroms. Durch die Verwendung von Argon in Kombination mit 10 % Wasserstoff stellt das System eine stetige Versorgung mit dem Reduktionsmittel sicher, ohne die Sicherheitsrisiken oder Reaktionskinetiken, die mit reinem Wasserstoff verbunden sind.

Druckregelung

Die Aufrechterhaltung einer konstanten Druckumgebung ist entscheidend für die Stabilisierung des chemischen Potenzials. Der Rohrrohrofen wird streng bei 1 atm betrieben, was die thermodynamische Aktivität des Wasserstoffgases während des kontinuierlichen Flusses standardisiert.

Thermische Stabilität

Das chemische Potenzial ist auch eine Funktion der Temperatur. Das Steuerungssystem des Ofens fixiert die Reaktionsumgebung bei hohen Temperaturen, insbesondere bei 973 K oder 1073 K, um die Reduktionskinetik effizient voranzutreiben.

Auswirkungen auf die Reaktionswege

Umgehung von metallischem Titan

In Standard-Reduktionsszenarien kann TiO2 zu metallischem Titan reduziert werden. Das durch dieses Setup erzeugte spezifische Wasserstoffpotenzial unterdrückt jedoch diesen Übergang.

Direkte Phasenkonvertierung

Anstatt Metall zu bilden, wandelt sich das Oxid direkt in die TiH2-Phase um. Diese direkte Umwandlung ist nur möglich, weil das hohe Wasserstoffchemische Potenzial die Hydridphase thermodynamisch günstiger macht als die metallische Phase.

Kritische Prozessabhängigkeiten

Empfindlichkeit gegenüber Gasverhältnissen

Der Erfolg dieses Prozesses hängt stark von der präzisen 10%igen Wasserstoffkonzentration ab. Abweichungen von diesem Verhältnis verändern das chemische Potenzial, was zu unvollständiger Reduktion oder zur Bildung unerwünschter Zwischenphasen führen kann.

Temperaturspezifität

Obwohl der Prozess bei 973 K und 1073 K funktioniert, sind dies keine willkürlichen Zahlen. Signifikante Schwankungen außerhalb dieser spezifischen thermischen Fenster können die Umgebung mit hohem Wasserstoffpotenzial destabilisieren und möglicherweise die Bildung von stabilem TiH2 verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Reduktionsprozess effektiv zu replizieren, müssen Sie Ihre Ofenparameter auf das gewünschte Phasenresultat abstimmen.

- Wenn Ihr Hauptaugenmerk auf der direkten Hydridbildung liegt: Stellen Sie sicher, dass Ihre Gasversorgung eine strenge 10%ige Wasserstoffbalance in Argon aufrechterhält, um die metallische Titanstufe zu umgehen.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Kalibrieren Sie Ihren Ofen so, dass er bei genau 973 K oder 1073 K einen stabilen Druck von 1 atm hält, um das notwendige chemische Potenzial aufrechtzuerhalten.

Durch die rigorose Kontrolle dieser drei Variablen – Gaszusammensetzung, Druck und Temperatur – diktieren Sie die thermodynamischen Regeln der Reduktion.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Rolle im chemischen Potenzial |

|---|---|---|

| Gaszusammensetzung | Argon + 10% Wasserstoff | Bietet eine stetige Reduktionsmittelversorgung und thermodynamische Aktivität |

| Innendruck | 1 atm (Konstant) | Standardisiert die Wasserstoffaktivität während des kontinuierlichen Flusses |

| Betriebstemperatur | 973 K oder 1073 K | Treibt die Reduktionskinetik an und stabilisiert die TiH2-Phase |

| Zielphase | Titanhydrid (TiH2) | Umgeht metallisches Titan durch hohes Wasserstoffpotenzial |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen erfolgreicher Phasenkonvertierung und unvollständiger Reduktion. Bei KINTEK verstehen wir, dass die Kontrolle des Wasserstoffchemischen Potenzials absolute thermische und atmosphärische Stabilität erfordert.

Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für Ihre anspruchsvollsten Laboranforderungen entwickelt wurden. Unsere Öfen bieten die exakte Druck- und Temperaturregelung, die für eine empfindliche TiO2-Reduktion und Hydridbildung erforderlich ist, und jedes System ist vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar.

Bereit, Ihren Reduktionsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten und die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Sung-Hun Park, Jungshin Kang. Direct TiH2 powder production by the reduction of TiO2 using Mg in Ar and H2 mixed gas atmosphere. DOI: 10.1038/s41598-024-84433-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Rohrofens bei der Katalysator-Glühung? Entriegeln Sie L10 geordnete Strukturen für Spitzenleistungen

- Was sind die wichtigsten Vorteile der Verwendung eines Rohrofens für die Materialbearbeitung? Erzielen Sie präzise Temperaturkontrolle für überlegene Ergebnisse

- Warum wird für die Karbonisierung von Biomasse ein Hochtemperatur-Rohrofen mit Argonatmosphäre benötigt? Wichtige Erkenntnisse

- Was sind die Vorteile von Korundrohröfen? Entfesseln Sie Hochtemperatur-, korrosionsbeständige Verarbeitung

- Welche Rolle spielt eine Rohröfen bei der Pyrolyse von Ölschiefer? Beherrschen Sie die Umwandlung und Ausbeute von Kerogen

- Welche Bedeutung hat die flexible Atmosphärenkontrolle in einem Rohrofen?

- Warum sind korrekte Betriebsabläufe für Rohröfen im Labor wichtig? Gewährleisten Sie Sicherheit und Genauigkeit bei Ihren Experimenten

- Welche entscheidende Rolle spielt ein Laborrohrrohrofen bei der pBN-CTF-Synthese? Beherrschen Sie Molekular-Engineering