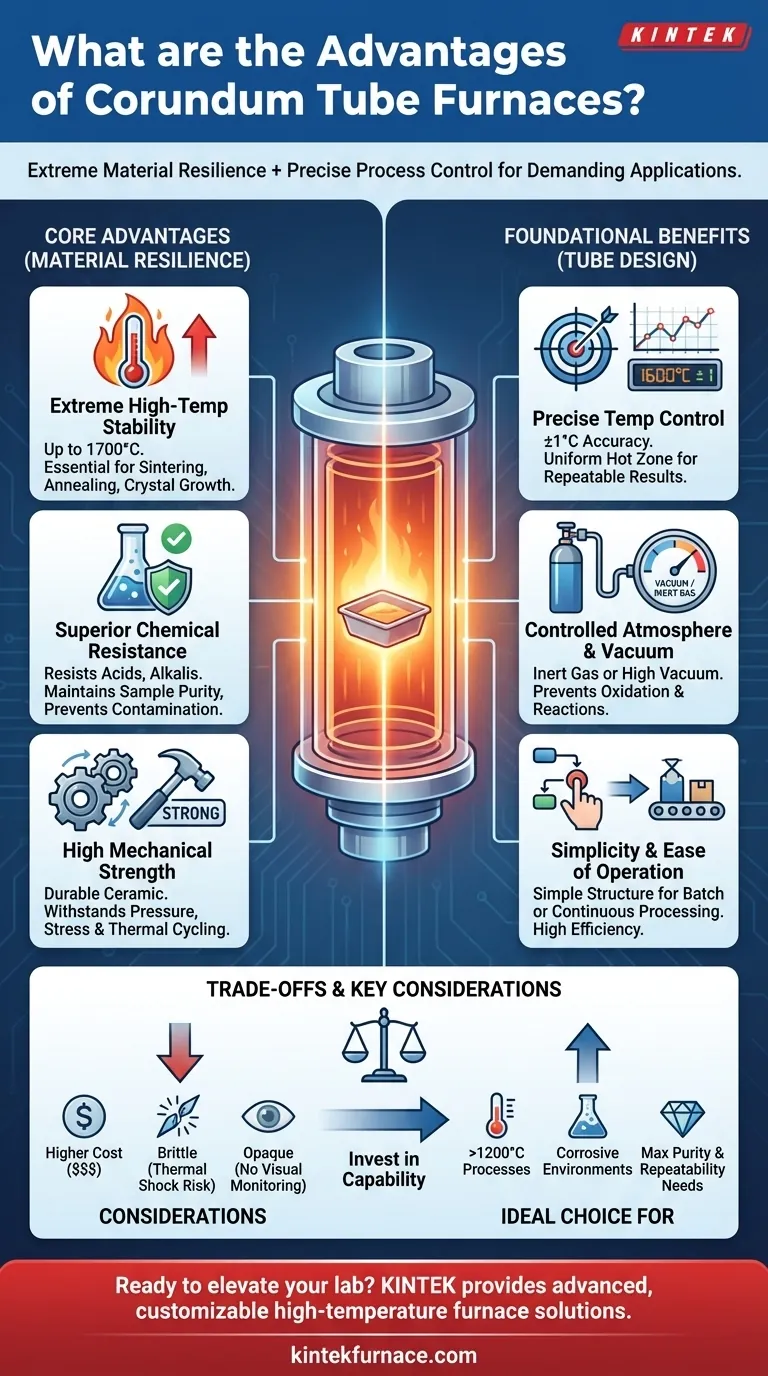

Im Grunde genommen bietet ein Korundrohrsynchron ein leistungsstarkes Zusammenspiel aus extremer Materialbeständigkeit und der inhärenten Prozesskontrolle eines Rohrofen-Designs. Seine Hauptvorteile sind die außergewöhnliche Hochtemperaturbeständigkeit, die ausgezeichnete chemische Inertheit und die hohe mechanische Festigkeit, was es zur überlegenen Wahl für anspruchsvolle thermische Verarbeitungsprozesse macht.

Ein Korundrohr wird spezifiziert, wenn die Prozessbedingungen – hauptsächlich Temperatur und chemische Umgebung – für Standardmaterialien wie Quarz zu harsch sind. Es ermöglicht hochreine Hochtemperatur-Experimente und -Prozesse, die sonst unmöglich wären.

Die Kernvorteile des Korundmaterials

Die Wahl von Korund (hochreines Aluminiumoxid) als Rohrmaterial des Ofens ist das, was die bedeutendsten Vorteile für extreme Anwendungen bietet.

Extreme Hochtemperaturstabilität

Korundrohre können konstant bei sehr hohen Temperaturen betrieben werden, oft über 1600°C und bis zu 1700°C.

Dies macht sie unerlässlich für fortschrittliche Prozesse wie Hochtemperaturpyrolyse, Sintern, Tempern und Kristallzüchtung, bei denen Materialien mit geringerer Nennleistung versagen würden.

Überlegene chemische Beständigkeit

Das Material weist eine ausgezeichnete Beständigkeit gegen chemische Korrosion durch eine breite Palette von Säuren, Laugen und anderen aggressiven Substanzen auf.

Diese Inertheit ist entscheidend für die Aufrechterhaltung der Reinheit der Probe im Inneren des Rohres, da sie ein Auslaugen und eine Kontamination verhindert, die bei weniger robusten Materialien auftreten können.

Hohe mechanische Festigkeit

Korund ist eine harte, widerstandsfähige Keramik mit hoher mechanischer Festigkeit. Es kann Druckdifferenzen und mechanische Beanspruchungen komplexer experimenteller Aufbauten standhalten.

Diese Haltbarkeit führt zu einer längeren Lebensdauer und größeren Zuverlässigkeit, insbesondere in Umgebungen, in denen das Rohr thermischen Zyklen ausgesetzt sein kann.

Grundlegende Vorteile des Rohrofen-Designs

Ein Korundrohr nutzt die etablierten Vorteile, die allen Rohröfen eigen sind, und schafft so eine hochkontrollierte Prozessumgebung.

Präzise und gleichmäßige Temperaturkontrolle

Rohröfen sind darauf ausgelegt, eine hochgleichmäßige Heizzone in der Mitte des Rohres zu erzeugen, mit kühleren Zonen an den Enden.

Moderne Steuerungen bieten eine extrem präzise Temperaturregelung, oft innerhalb von ±1°C des Sollwerts, was Prozesswiederholbarkeit und Genauigkeit gewährleistet.

Kontrollierte Atmosphäre und Vakuumfähigkeit

Die abgedichtete Beschaffenheit des Rohrdesigns ist ideal für die Kontrolle der internen Atmosphäre. Dies ermöglicht die Verarbeitung unter Inertgasen (wie Argon oder Stickstoff), reaktiven Gasen oder in einer Hochvakuumanwendung.

Diese Kontrolle ist entscheidend, um unerwünschte Oxidation oder Reaktionen während der Verarbeitung empfindlicher Materialien zu verhindern.

Einfachheit und Bedienkomfort

Rohröfen verfügen über eine einfache und ausgereifte Struktur, was sie unkompliziert in der Bedienung und Wartung macht.

Ihr Design ermöglicht sowohl die Chargenverarbeitung als auch die kontinuierliche Produktion, bei der Materialien durch das Rohr geführt werden, was die Effizienz und den Durchsatz für bestimmte Anwendungen steigert.

Abwägungen verstehen

Obwohl leistungsstark, beinhaltet die Wahl eines Korundrohrsynchron wichtige Überlegungen, die für jede Anwendung möglicherweise nicht geeignet sind.

Höhere Anfangskosten

Korund ist eine Hochleistungskeramik, und folglich sind Korundrohre deutlich teurer als ihre Quarz-Pendants. Diese Investition muss durch die Prozessanforderungen gerechtfertigt sein.

Sprödigkeit und Thermoschock

Wie die meisten Keramiken ist Korund spröde. Obwohl es mechanisch stark ist, kann es reißen oder zersplittern, wenn es fallen gelassen wird oder extremen und schnellen Temperaturänderungen (Thermoschock) ausgesetzt wird. Sorgfältiger Umgang ist erforderlich.

Opazität

Im Gegensatz zu einem Quarzrohr ist ein Korundrohr opak. Das bedeutet, dass Sie die Probe während des Heizvorgangs nicht visuell überwachen können, was für bestimmte Arten von Experimenten ein Nachteil sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Rohrmaterials ist eine kritische Entscheidung, die ausschließlich auf Ihren spezifischen Verarbeitungszielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien über 1200°C oder mit ätzenden Chemikalien liegt: Die Hochtemperaturstabilität und chemische Inertheit eines Korundrohrsynchron sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Prozessen unter 1100°C mit nicht korrosiven Materialien liegt: Ein kostengünstigerer Quarzrohrsynchron bietet wahrscheinlich das gleiche Maß an Temperatur- und Atmosphärenkontrolle zu geringeren Kosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Reinheit und Wiederholbarkeit in einer anspruchsvollen Umgebung liegt: Ein Korundrohrsynchron bietet den besten Schutz vor Kontamination und Ausfall unter extremen Bedingungen.

Letztendlich ist die Wahl eines Korundrohrsynchron eine Investition in die Leistungsfähigkeit, die es Ihnen ermöglicht, die anspruchsvollsten thermischen Prozesse zuverlässig auszuführen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Nutzen |

|---|---|---|

| Extreme Hochtemperaturstabilität | Betrieb bis 1700°C | Ermöglicht fortschrittliche Prozesse wie Sintern und Kristallzüchtung |

| Überlegene chemische Beständigkeit | Beständig gegen Säuren, Laugen und aggressive Substanzen | Erhält die Probenreinheit und verhindert Kontamination |

| Hohe mechanische Festigkeit | Robuste Keramik hält Belastung und Druck stand | Gewährleistet lange Lebensdauer und Zuverlässigkeit |

| Präzise Temperaturkontrolle | Gleichmäßige Heizzone mit ±1°C Genauigkeit | Garantiert Prozesswiederholbarkeit und Genauigkeit |

| Fähigkeit zur kontrollierten Atmosphäre | Abgedichtetes Design für inerte oder Vakuumumgebungen | Verhindert Oxidation und unerwünschte Reaktionen |

| Bedienkomfort | Einfache Struktur für Batch- oder kontinuierliche Verarbeitung | Steigert Effizienz und Durchsatz |

Bereit, die Fähigkeiten Ihres Labors mit einem Hochleistungs-Korundrohrsynchron zu erweitern? KINTEK nutzt herausragende F&E und eigene Fertigung, um vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Zuverlässigkeit bei der thermischen Verarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung