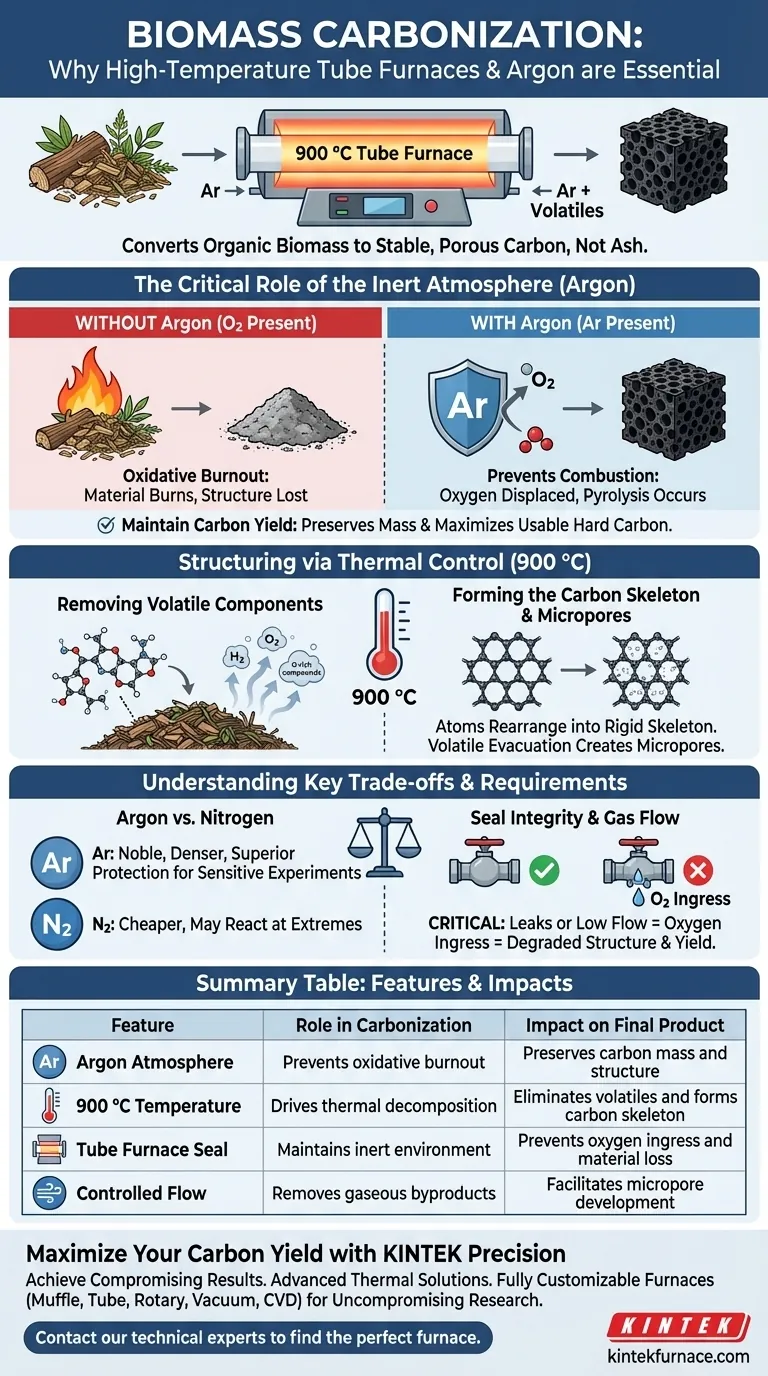

Hochtemperatur-Rohröfen mit Argonatmosphäre sind unerlässlich, da sie die spezifischen Bedingungen schaffen, die erforderlich sind, um organische Biomasse in stabilen Kohlenstoff und nicht in Asche umzuwandeln. Bei 900 °C verdrängt das Argon die Sauerstoffzufuhr, um eine Verbrennung (oxidatives Ausbrennen) zu verhindern, während die präzise thermische Steuerung des Ofens flüchtige Bestandteile austreibt und ein strukturiertes, poröses Kohlenstoffgerüst hinterlässt.

Die Karbonisierung erfordert ein empfindliches Gleichgewicht: Sie müssen genügend Hitze zuführen, um Nicht-Kohlenstoff-Elemente abzuscheiden, aber Sie müssen Sauerstoff streng ausschließen, um zu verhindern, dass das Material vollständig verbrennt.

Die entscheidende Rolle der Inertatmosphäre

Verhinderung von oxidativem Ausbrennen

Die unmittelbarste Funktion der Argon (Ar)-Atmosphäre ist die Verhinderung der Verbrennung.

Wenn Biomasse bei 900 °C in Gegenwart von Luft (Sauerstoff) erhitzt wird, verbrennt sie einfach, was zu Asche und einem vollständigen Verlust der Kohlenstoffstruktur führt.

Argon bietet eine strikt sauerstofffreie Umgebung und stellt sicher, dass das Material einer Pyrolyse (thermische Zersetzung) und nicht einer Oxidation unterliegt.

Aufrechterhaltung der Kohlenstoffausbeute

Durch die Verhinderung der Reaktion des Kohlenstoffs mit Sauerstoff wird die Masse des Materials erhalten.

Dieser Schutz ist direkt für die Aufrechterhaltung einer hohen Kohlenstoffausbeute verantwortlich und stellt sicher, dass die maximale Menge an Biomasse in nutzbaren Hartkohlenstoff umgewandelt wird.

Strukturierung des Materials durch thermische Steuerung

Entfernung flüchtiger Bestandteile

Der Rohrofen liefert die notwendige thermische Energie, um die organischen Vorläufer abzubauen.

Bei Temperaturen um 900 °C werden flüchtige Bestandteile (wie wasserstoff- und sauerstoffreiche Verbindungen) verdampft und aus dem Material ausgetrieben.

Bildung des Kohlenstoffgerüsts

Während die flüchtigen Bestandteile entfernt werden, ordnen sich die verbleibenden Atome neu an.

Dieser Prozess wandelt die ursprüngliche Polymerstruktur in ein starres, strukturell stabiles Kohlenstoffgerüst um, das die Grundlage für die physikalische Festigkeit des Materials bildet.

Einleitung der Mikroporenentwicklung

Die Verdampfung der flüchtigen Gase hinterlässt Hohlräume in der Materialmatrix.

Dies leitet die Entwicklung einer mikroporösen Struktur ein, die für Anwendungen, die eine große Oberfläche erfordern, wie z. B. Adsorption oder Beladung mit aktiven Komponenten, von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Die Kosten für Inertgase

Obwohl Argon sehr effektiv ist, ist es im Allgemeinen teurer als Stickstoff, der ebenfalls für Inertatmosphären verwendet wird.

Argon ist jedoch chemisch inert und dichter als Luft, was oft einen überlegenen Schutz vor Oxidation bei hochempfindlichen Experimenten bietet, bei denen Stickstoff bei extremen Temperaturen reagieren könnte.

Empfindlichkeit gegenüber Gasfluss und Abdichtung

Die Wirksamkeit dieses Prozesses hängt vollständig von der Integrität der Abdichtung des Rohrofens und der Gasflusssteuerung ab.

Selbst ein geringfügiges Leck oder eine unzureichende Argonflussrate lässt Sauerstoff eindringen, was die poröse Struktur verschlechtert und die endgültige Ausbeute drastisch reduziert, unabhängig von der Ofentemperatur.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Karbonisierungsprozess zu optimieren, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Ausbeute liegt: Priorisieren Sie einen hochreinen Argonfluss und stellen Sie sicher, dass die Ofendichtungen einwandfrei sind, um ein "Ausbrennen" strikt zu verhindern und das Kohlenstoffgerüst zu erhalten.

- Wenn Ihr Hauptaugenmerk auf chemischem Doping (z. B. Schwefel oder Stickstoff) liegt: Konzentrieren Sie sich auf die präzise Temperaturregelung (500-900 °C) und die Heizraten, da diese Parameter bestimmen, wie Heteroatome innerhalb des Kohlenstoffgerüsts gebunden werden.

Letztendlich wirken der Rohrofen und die Argonatmosphäre wie ein kontrolliertes Vakuum, das das Unnötige entfernt, um die wertvolle Kohlenstoffstruktur aufzudecken, die in der Biomasse verborgen ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Karbonisierung | Auswirkung auf das Endprodukt |

|---|---|---|

| Argonatmosphäre | Verhindert oxidatives Ausbrennen | Erhält Kohlenstoffmasse und -struktur |

| 900 °C Temperatur | Treibt thermische Zersetzung voran | Eliminiert flüchtige Stoffe und bildet Kohlenstoffgerüst |

| Rohrofen-Dichtung | Aufrechterhaltung der Inertumgebung | Verhindert Sauerstoffeintritt und Materialverlust |

| Kontrollierter Fluss | Entfernt gasförmige Nebenprodukte | Fördert die Mikroporenentwicklung |

Maximieren Sie Ihre Kohlenstoffausbeute mit KINTEK Precision

Erzielen Sie kompromisslose Ergebnisse in Ihrer Biomasseforschung mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch Experten-F&E und Weltklasse-Fertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen atmosphärischen und Temperaturanforderungen zu erfüllen. Ob Sie die Produktion skalieren oder empfindliche Laborexperimente durchführen, unsere Öfen bieten die präzise thermische Steuerung und luftdichte Integrität, die erforderlich sind, um Ausbrennen zu verhindern und poröse Strukturen zu optimieren.

Bereit, Ihre Materialherstellung zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum muss ein spezieller Röhren-Glühofen für die REBCO-Verbindungsherstellung zwei getrennte Zonen verwenden? Finden Sie die perfekte Balance

- Warum wird ein Laborrohrrohrofen für den Phosphidierungsprozess benötigt? Master Precision Material Synthesis

- Welche Rolle spielen versiegelte Quarz- oder Glasröhren bei der Synthese von ternären Kupfersulfiden? Beherrschen von Mikroreaktoren

- Welche Rolle spielt Natriumhypophosphit (NaH2PO2) in einem Rohrofen für NCMCP? Präzise Phosphidierung meistern

- In welchen Branchen wird der Rohrofen häufig eingesetzt? Unverzichtbar für Materialwissenschaften, Energie und mehr

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens in der Festkörpersynthese? | Expertenratgeber

- Warum Edelstahl- oder Nickel-Folienauskleidungen in Röhrenöfen verwenden? Schützen Sie Ihre Ausrüstung während der KOH-Aktivierung

- Wie erleichtert ein Drei-Zonen-Rohrofen die Synthese von Germanium-Nanodrähten? Erzielung hochwertiger SVG-Ergebnisse