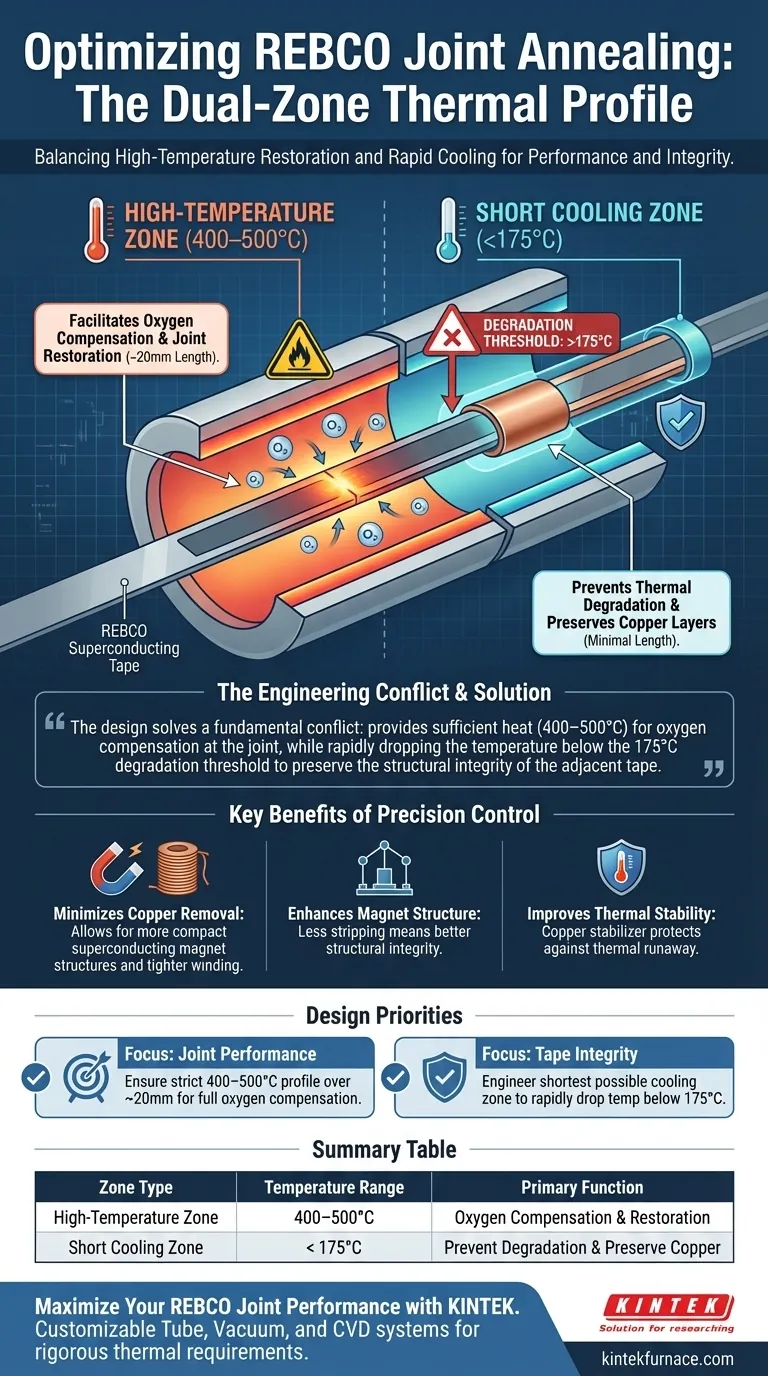

Das thermische Profil eines Röhren-Glühofens ist der wichtigste Faktor für eine erfolgreiche REBCO-Verbindungsherstellung. Um eine brauchbare Verbindung herzustellen, muss der Ofen eine Hochtemperaturzone aufrechterhalten, um supraleitende Eigenschaften wiederherzustellen, und gleichzeitig eine kurze Kühlzone verwenden, um Materialschäden zu verhindern. Diese präzise Konfiguration gleicht die chemischen Anforderungen der Verbindung mit der thermischen Empfindlichkeit des umgebenden Bandes ab.

Das Design löst einen grundlegenden technischen Konflikt: Es liefert ausreichend Wärme (400–500 °C) für die Sauerstoffkompensation an der Verbindung und senkt gleichzeitig schnell die Temperatur unter die Degradationsschwelle von 175 °C, um die strukturelle Integrität des angrenzenden Bandes zu erhalten.

Die Rolle der Hochtemperaturzone

Sicherstellung der Sauerstoffkompensation

Die Hauptfunktion der Hochtemperaturzone ist die Ermöglichung der Sauerstoffkompensation im Verbindungsbereich. Ohne diese spezielle Wärmebehandlung können die supraleitenden Eigenschaften der Verbindung nicht vollständig realisiert oder wiederhergestellt werden.

Das spezifische thermische Fenster

Um dies zu erreichen, muss der Ofen eine Temperaturspanne zwischen 400 und 500 Grad Celsius aufrechterhalten. Die beheizte Zone ist typischerweise etwa 20 mm lang und konzentriert die thermische Energie genau dort, wo die Verbindungsbildung stattfindet.

Die Kritikalität einer kurzen Kühlzone

Die Degradationsschwelle von 175 °C

REBCO-Bänder haben eine spezifische Temperaturgrenze. Exposition gegenüber Temperaturen über 175 Grad Celsius kann zu erheblicher Verschlechterung der Bandleistung führen.

Reduzierung der Expositionszeit

Eine sehr kurze Kühlzone ist unerlässlich, um die physikalische Länge des Bandes, das über diesem kritischen Schwellenwert von 175 °C bleibt, zu minimieren. Wäre die Kühlzone lang, wäre der Temperaturgradient zu allmählich, wodurch ein größerer Teil des Bandes für längere Zeit in der "Gefahrenzone" bliebe.

Technische Auswirkungen und Kompromisse

Minimierung der Kupferentfernung

Die Effizienz der Kühlzone wirkt sich direkt auf die Vorbereitung des Bandes aus. Durch die strikte Begrenzung der thermischen Degradation minimieren Sie die Menge der zu entfernenden Kupferstabilisierungsschicht.

Verbesserung der Magnetstruktur

Die Erhaltung der Kupferschicht ermöglicht eine kompaktere supraleitende Magnetstruktur. Weniger Abisolieren bedeutet bessere strukturelle Integrität und engere Wicklungsfähigkeiten.

Verbesserung der thermischen Stabilität

Die Optimierung des Ofendesigns zur Erhaltung der Kupferschicht führt zu einer verbesserten thermischen Stabilität der Verbindungen. Das Kupfer wirkt als Stabilisator und schützt die Verbindung vor thermischem Durchgehen während des Betriebs.

Treffen Sie die richtige Wahl für Ihr Ziel

Um die Leistung Ihrer REBCO-Verbindungen zu maximieren, beachten Sie diese Designprioritäten:

- Wenn Ihr Hauptaugenmerk auf der Verbindungsleistung liegt: Stellen Sie sicher, dass Ihre Hochtemperaturzone ein striktes Profil von 400–500 °C über eine Spanne von 20 mm aufrechterhält, um eine vollständige Sauerstoffkompensation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Bandintegrität liegt: Konstruieren Sie die Kühlzone so kurz wie möglich, um die Materialtemperatur schnell unter die Degradationsschwelle von 175 °C zu senken.

Durch die Kontrolle dieser beiden Zonen verwandeln Sie den Glühprozess von einer Belastung in ein Präzisionswerkzeug für den Bau kompakter, stabiler Hochfeldmagnete.

Zusammenfassungstabelle:

| Zonentyp | Temperaturbereich | Länge (ca.) | Hauptfunktion |

|---|---|---|---|

| Hochtemperaturzone | 400–500 °C | 20 mm | Ermöglicht Sauerstoffkompensation und Wiederherstellung der Verbindung |

| Kurze Kühlzone | < 175 °C | Minimal | Verhindert thermische Degradation und erhält Kupferschichten |

Maximieren Sie Ihre REBCO-Verbindungsleistung mit KINTEK

Präzises thermisches Profiling ist der Unterschied zwischen einer erfolgreichen supraleitenden Verbindung und permanenter Materialdegradation. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen von 400–500 °C und die schnellen Kühlgradienten ausgelegt sind, die für die Herstellung von Hochfeldmagneten unerlässlich sind.

Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre individuellen Längen-, Temperatur- und Atmosphärenanforderungen zu erfüllen und sicherzustellen, dass Ihre Kupferstabilisierungsschichten für eine kompaktere Magnetstruktur intakt bleiben.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie unser Ingenieurteam noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und die Forschungskapazitäten Ihres Labors zu erweitern.

Visuelle Anleitung

Referenzen

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen eines vertikalen Rohrofens? Erreichen Sie hochreine, gleichmäßige Erwärmung für die Materialwissenschaften

- Welche gängigen Anwendungen haben Spaltröhrenöfen? Erleichtern Sie den Probenzugang für Ihr Labor

- Was ist die Kernfunktion eines industriellen programmierbaren Röhrenofens? Beherrschen Sie die Titandioxid-Kohlenstoff-Synthese mit Präzision

- Was ist ein Fallrohr-Ofen? Entdecken Sie Einblicke in schnelle Partikelreaktionen

- Welche Platz- und Flächenanforderungen bestehen für vertikale und horizontale Rohröfen? Optimieren Sie Ihr Labor-Layout

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Kalzinierung von supraleitenden Keramiken? Experten-Einblicke

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die häufigsten Anwendungen eines Horizontalrohrofens?Präzisionserwärmung für verschiedene Branchen