Im Kern ist ein vertikaler Rohrofen ein Spezialwerkzeug für Hochtemperaturprozesse, bei denen die Ausrichtung der Probe für das Ergebnis entscheidend ist. Seine häufigsten Anwendungen finden sich in den Materialwissenschaften und der Chemie, einschließlich der Wärmebehandlung von Pulvern, der Verarbeitung von Halbleiterwafern, der Materialerzeugung und speziellen Testverfahren wie der Gasabschreckung.

Obwohl er viele der gleichen Funktionen wie ein herkömmlicher horizontaler Ofen erfüllt, bietet der vertikale Rohrofen einzigartige Vorteile, die in seinem Design verwurzelt sind. Seine vertikale Ausrichtung nutzt die Schwerkraft, um die Probenhomogenität zu gewährleisten und die Partikelkontamination zu minimieren, was ihn zur überlegenen Wahl für bestimmte hochreine und pulverbasierte Anwendungen macht.

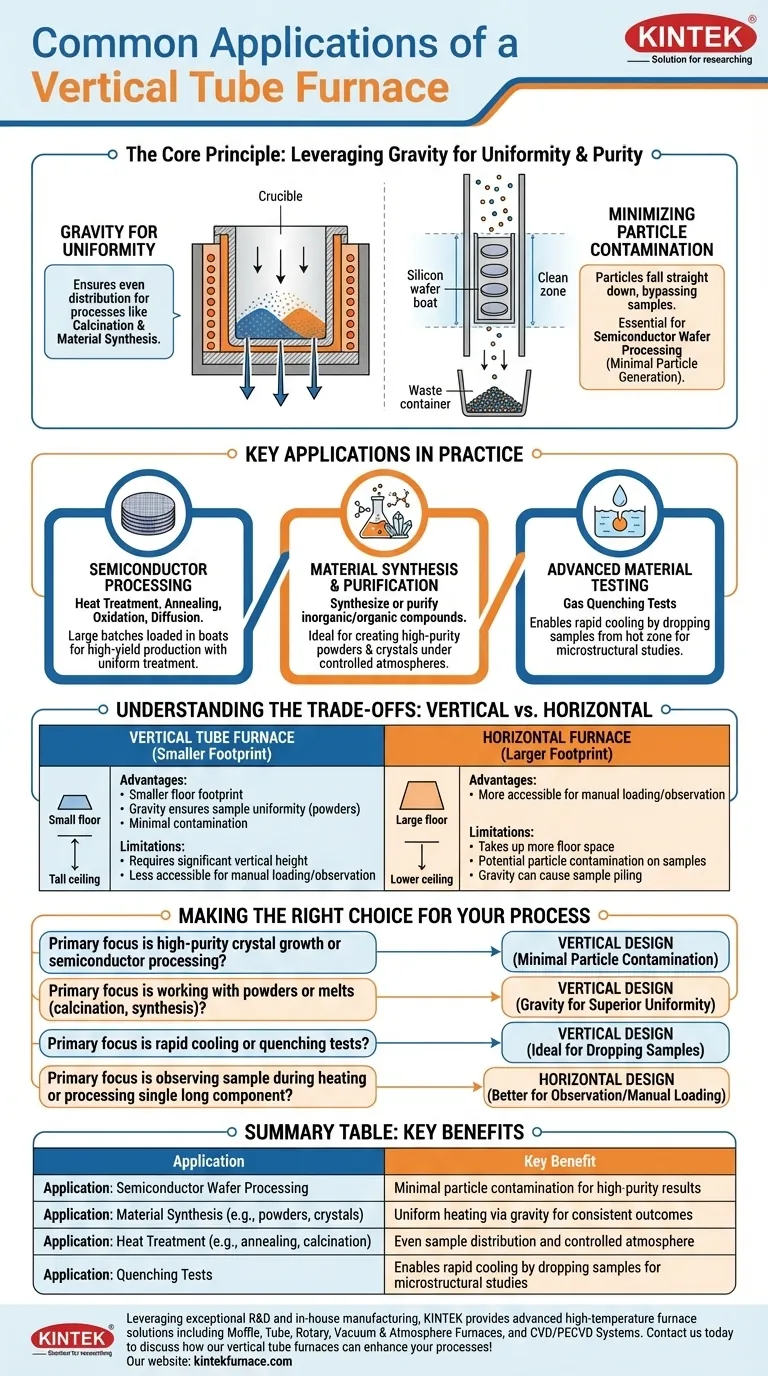

Das Prinzip der vertikalen Ausrichtung: Schwerkraft und Reinheit

Die Entscheidung für einen vertikalen gegenüber einem horizontalen Ofen wird fast immer durch die physikalische Beschaffenheit der Probe und die Notwendigkeit der Prozessreinheit bestimmt. Das vertikale Design verändert grundlegend, wie die Probe mit der Hitze und der Ofenumgebung interagiert.

Nutzung der Schwerkraft für Gleichmäßigkeit

In einem vertikalen Ofen sorgt die Schwerkraft dafür, dass sich Pulver, Schmelzen oder Flüssigkeiten gleichmäßig am Boden eines Tiegels absetzen. Dies verhindert, dass sich die Probe an einer Seite anhäuft, ein häufiges Problem bei horizontalen Anordnungen.

Diese gleichmäßige Verteilung ist entscheidend für eine einheitliche Wärmeexposition des gesamten Materials. Dies ist unerlässlich für Prozesse wie die Kalzinierung, bei der ein Pulver konstant erhitzt werden muss, um flüchtige Substanzen auszutreiben, und die Materialerzeugung, bei der Reaktanden gleichmäßig erhitzt werden müssen, um eine neue Verbindung zu bilden.

Minimierung der Partikelkontamination

Bei Hochreinheitsanwendungen, wie der Halbleiterfertigung, ist die Minimierung von Verunreinigungen von größter Bedeutung. In einem horizontalen Ofen können Partikel von der Oberseite des Prozessrohrs abblättern und auf die darunter liegende Probe fallen.

Eine vertikale Ausrichtung löst dieses Problem. Alle Partikel, die sich von den Rohrwandungen lösen, fallen gerade nach unten, umgehen den Probenträger (oder „Boot“) und sammeln sich ungefährlich am Boden an. Dies führt zu einer minimalen Partikelbildung auf der Probe selbst, eine Schlüsselanforderung für die Verarbeitung empfindlicher elektronischer Materialien wie Wafer.

Ermöglichung spezifischer Testmethoden

Die vertikale Anordnung eignet sich besonders gut für Experimente, bei denen eine Probe fallen gelassen werden muss. Dies ist am häufigsten bei Abschreckversuchen der Fall, bei denen ein Material auf eine präzise Temperatur erhitzt und dann schnell abgekühlt wird, um seine Mikrostruktur einzufrieren.

In einem vertikalen Ofen kann die Probe in der heißen Zone aufgehängt und dann freigegeben werden, sodass sie in eine kühlere Zone oder ein Abschreckmedium wie Wasser oder Gas fällt. Dies ermöglicht eine reproduzierbare und schnelle Abkühlrate, die in einer horizontalen Anordnung schwer zu erreichen ist.

Wichtige Anwendungen in der Praxis

Die konstruktionsbedingten Vorteile eines vertikalen Ofens spiegeln sich direkt in seinen wichtigsten industriellen und laboratorienmäßigen Anwendungen wider.

Wärmebehandlung und Tempern

Vertikale Öfen werden häufig für Wärmebehandlungsprozesse wie Tempern, Oxidation und Diffusion eingesetzt. Dies gilt insbesondere für die Halbleiterindustrie, wo große Chargen von Siliziumwafern in „Boots“ geladen und gleichzeitig bearbeitet werden.

Die ausgezeichnete Temperaturhomogenität und die geringe Partikelkontamination gewährleisten, dass jeder Wafer in der Charge exakt die gleiche Behandlung erhält, was zu einer hohen Ausbeute bei der Herstellung integrierter Schaltkreise führt.

Materialerzeugung und -reinigung

Chemiker und Materialwissenschaftler verwenden vertikale Öfen zur Synthese oder Reinigung anorganischer und organischer Verbindungen. Die Möglichkeit, die Atmosphäre zu steuern (z. B. Vakuum, Inertgas) in Kombination mit gleichmäßiger Erwärmung, macht ihn ideal für die Herstellung hochreiner Pulver und Kristalle.

Fortschrittliche Materialprüfung

In Forschungseinrichtungen sind vertikale Öfen für Versuche unter hochkontrollierten Bedingungen unerlässlich. Dazu gehören Gasabschreckungstests unter Vakuum oder einer bestimmten Atmosphäre, um zu untersuchen, wie Materialien auf schnelle Abkühlung ohne Oxidation reagieren.

Die Kompromisse verstehen

Ein vertikaler Rohrofen ist ein Spezialinstrument, keine Universallösung. Das Verständnis seiner Grenzen im Vergleich zu einem horizontalen Ofen ist der Schlüssel.

Grundfläche vs. Zugänglichkeit

Ein vertikaler Ofen hat eine kleinere Grundfläche und ist somit eine ausgezeichnete Wahl für überfüllte Labore. Er erfordert jedoch eine erhebliche vertikale Deckenhöhe, was eine Einschränkung darstellen kann.

Horizontale Öfen nehmen zwar mehr Bodenfläche ein, sind aber oft leichter manuell zu beladen und zu beobachten.

Die Rolle der Schwerkraft: Hilfe oder Hindernis?

Die Schwerkraft ist der größte Vorteil des vertikalen Ofens für Pulver und Schmelzen. Sie ist jedoch ein Hindernis für Anwendungen, bei denen eine Probe in einer bestimmten, nicht-vertikalen Position gehalten oder während der Verarbeitung gedreht werden muss.

Die Beobachtung einer Probe während des Erhitzens ist auch bei einem horizontalen Ofen, der oft über ein Seitenfenster verfügt, viel einfacher.

Probenbeladung und Durchsatz

Automatisierte Wafer- und Bootstransfersysteme sind bei vertikalen Öfen üblich und steigern die Produktivität bei der Chargenverarbeitung.

Für Prozesse, die lange, kontinuierliche Materialien beinhalten oder bei denen eine manuelle Platzierung der Probe bevorzugt wird, ist ein horizontaler Ofen oft einfacher zu beladen und zu handhaben.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofens erfordert die Abstimmung der Kernstärken der Ausrüstung auf Ihre experimentellen oder Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf hochreinem Kristallwachstum oder Halbleiterverarbeitung liegt: Die minimale Partikelkontamination des vertikalen Designs ist ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Schmelzen liegt (z. B. Kalzinierung oder Synthese): Die Nutzung der Schwerkraft durch einen vertikalen Ofen gewährleistet eine überlegene Probenhomogenität und konsistente Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf schneller Abkühlung oder Abschreckversuchen liegt: Die Möglichkeit, eine Probe aus der heißen Zone fallen zu lassen, macht einen vertikalen Ofen zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beobachtung der Probe während des Erhitzens oder der Verarbeitung einer einzelnen, langen Komponente liegt: Ein horizontaler Ofen wird Ihren Anforderungen besser gerecht.

Letztendlich ist das Verständnis der grundlegenden Rolle von Schwerkraft und Reinheit in Ihrem Prozess der Schlüssel zur Auswahl des richtigen Ofens für Ihre Arbeit.

Zusammenfassungstabelle:

| Anwendung | Wesentlicher Vorteil |

|---|---|

| Halbleiter-Wafer-Verarbeitung | Minimale Partikelkontamination für hochreine Ergebnisse |

| Materialerzeugung (z. B. Pulver, Kristalle) | Gleichmäßige Erwärmung durch Schwerkraft für konsistente Ergebnisse |

| Wärmebehandlung (z. B. Tempern, Kalzinieren) | Gleichmäßige Probenverteilung und kontrollierte Atmosphäre |

| Abschreckversuche | Ermöglicht schnelle Abkühlung durch Fallenlassen von Proben für mikrostrukturelle Studien |

KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigungskapazitäten, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie in den Bereichen Materialwissenschaften, Chemie oder Halbleiter tätig sind und zuverlässige Hochtemperatur-Heizgeräte benötigen, kontaktieren Sie uns noch heute, um zu besprechen, wie unsere vertikalen Rohröfen Ihre Prozesse verbessern und präzise, kontaminationsfreie Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung