Die Erhaltung der strukturellen Integrität Ihres Röhrenofens ist der Hauptgrund für die Verwendung von Schutzummantelungen während der chemischen Aktivierung. Wenn Kaliumhydroxid (KOH) auf Aktivierungstemperaturen erhitzt wird, wird es zu einem hochaggressiven Korrosionsmittel, das Standard-Quarz- oder Keramik-Ofenrohre angreift. Das Einlegen einer Hülse aus Edelstahl- oder Nickel-Folie in das Rohr dient als kritische Barriere, die verhindert, dass das Reagenz die Ofenwände zerstört und die Heizelemente vor Ausfällen schützt.

Der Aktivierungsprozess wandelt Kaliumhydroxid in ein starkes Ätzmittel um, das nicht zwischen Ihrer Kohlenstoffprobe und dem Ofenrohr unterscheidet. Eine Metallfolienauskleidung isoliert diese korrosive Umgebung effektiv, verlängert die Lebensdauer Ihrer teuren Ausrüstung und erhält die chemische Reinheit Ihrer Materialien.

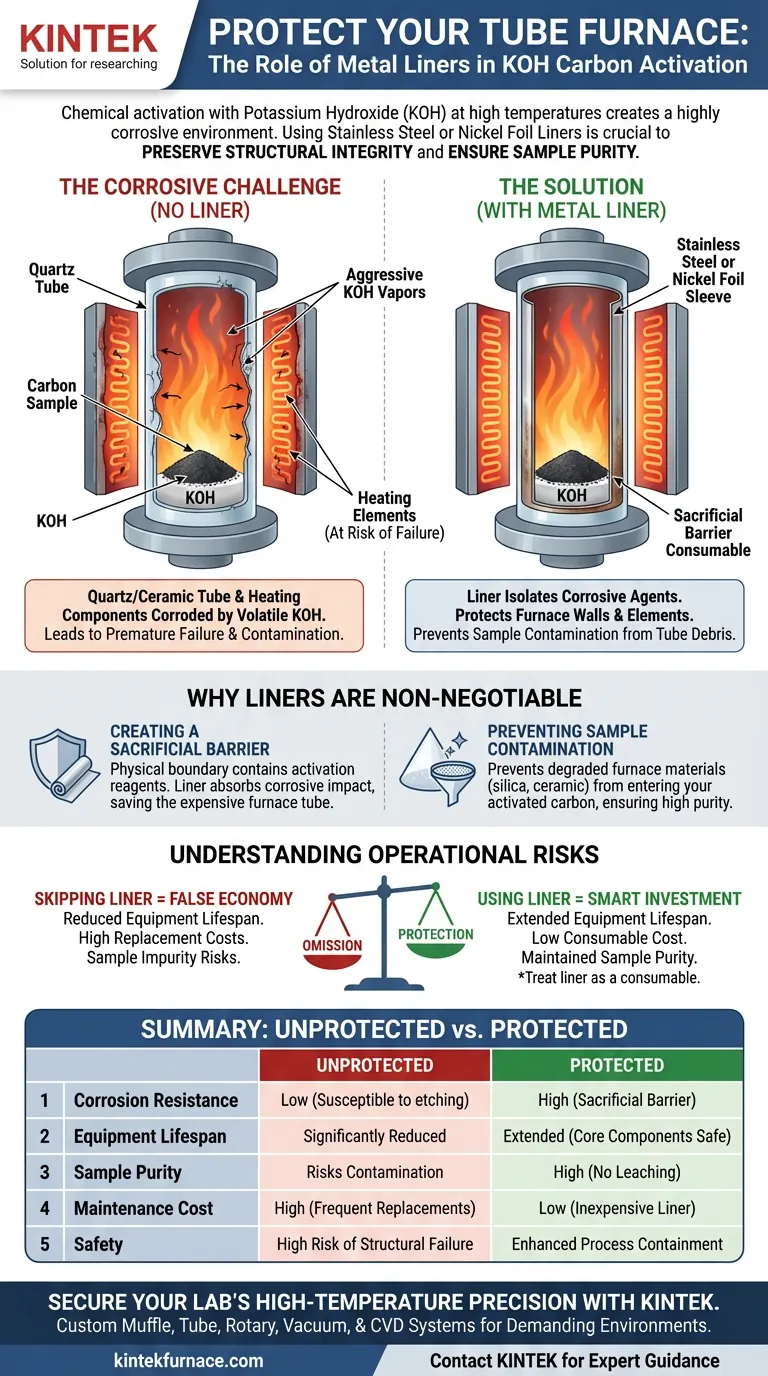

Die korrosive Herausforderung der KOH-Aktivierung

Der Mechanismus der Beschädigung

Während das Ziel der Verwendung von Kaliumhydroxid (KOH) darin besteht, das Kohlenstoffgerüst zu ätzen und eine poröse Struktur zu erzeugen, beschränkt sich seine chemische Aggressivität nicht auf die Probe.

Bei hohen Temperaturen wird KOH flüchtig und hochreaktiv. Es korrodiert aktiv die typischerweise für den Bau der Innenwände von Röhrenöfen verwendeten Quarz- oder Keramikmaterialien.

Gefahr für Heizelemente

Ohne Schutz erstreckt sich die Korrosionsreaktion über die Rohrwand hinaus.

Sobald das Innengefäß beschädigt ist, können die korrosiven Dämpfe die zentralen Heizelemente des Ofens erreichen und diese schädigen. Dies führt zu vorzeitigem Ausfall der Geräte und kostspieligen Reparaturen.

Warum Metallauskleidungen unverzichtbar sind

Schaffung einer opferfähigen Barriere

Edelstahl- oder Nickel-Folienauskleidungen fungieren als Isolationshülse.

Durch das Einlegen dieser Metalle in das Ofenrohr schaffen Sie eine physische Barriere, die die Aktivierungsreagenzien zurückhält. Die Auskleidung absorbiert den korrosiven Angriff und opfert sich selbst, um das strukturelle Ofenrohr intakt zu halten.

Verhinderung von Probenkontamination

Der Schutz des Ofens dient nicht nur der Langlebigkeit der Geräte, sondern auch der Qualität der Probe.

Wenn KOH ein Quarz- oder Keramikrohr korrodiert, zersetzt sich das Strukturmaterial und erzeugt Verunreinigungen. Die Verwendung einer Auskleidung verhindert, dass diese Fremdstoffe in das Reaktionsgefäß gelangen, und stellt sicher, dass Ihr aktivierter Kohlenstoff nicht durch Ablagerungen von den Ofenwänden kontaminiert wird.

Verständnis der Betriebsrisiken

Die Folgen des Weglassens

Das Auslassen einer Auskleidung ist eine falsche Sparsamkeit.

Auch wenn es Zeit für die Einrichtung spart, garantiert die direkte Einwirkung von KOH auf das Ofenrohr eine deutlich reduzierte Lebensdauer der Geräte. Die Kosten für den Austausch eines Quarzrohrs oder Heizelements übersteigen bei weitem die Kosten einer Folienauskleidung.

Grenzen der Auskleidung

Es ist wichtig zu erkennen, dass die Auskleidung nicht permanent ist.

Da sie die Hauptlast des korrosiven Angriffs trägt, wird die Folie selbst schließlich abgebaut. Sie sollte als Verbrauchsmaterial behandelt und regelmäßig inspiziert oder ersetzt werden, um eine effektive Isolierung aufrechtzuerhalten.

Sicherstellung der Prozessintegrität

Um sowohl den ROI Ihrer Ausrüstung als auch die Qualität Ihrer Kohlenstoffmaterialien zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Vergewissern Sie sich immer, dass die Folienauskleidung eine vollständige Barriere zwischen den Reagenzien und dem Quarzrohr bildet, um ein irreversibles Ätzen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Überprüfen Sie die Auskleidungen häufig auf Risse, um sicherzustellen, dass keine gelösten Ofenmaterialien in Ihre Hochleistungs-Superkondensatorproben gelangen.

Durch die Isolierung der korrosiven Kraft von KOH stellen Sie sicher, dass der Ätzprozess auf das Kohlenstoffmaterial und nicht auf Ihre Laborausrüstung konzentriert bleibt.

Zusammenfassungstabelle:

| Merkmal | Quarz-/Keramikrohr (ungeschützt) | Mit Edelstahl-/Nickel-Folienauskleidung |

|---|---|---|

| Korrosionsbeständigkeit | Gering (anfällig für KOH-Ätzung) | Hoch (wirkt als opferfähige Barriere) |

| Lebensdauer der Ausrüstung | Deutlich reduziert durch Beschädigung | Verlängert durch Schutz der Kernkomponenten |

| Probenreinheit | Risiko der Kontamination durch Rohrablagerungen | Hoch (verhindert Auslaugen von Siliziumdioxid/Keramik) |

| Wartungskosten | Hoch (häufiger Austausch von Rohren/Heizelementen) | Gering (kostengünstiger Austausch von Verbrauchsmaterialfolien) |

| Sicherheit | Hohes Risiko eines strukturellen Versagens | Verbesserte Prozesskontrolle |

Sichern Sie die Hochtemperaturpräzision Ihres Labors mit KINTEK

Lassen Sie nicht zu, dass aggressive chemische Aktivierung Ihre Forschung beeinträchtigt. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihren anspruchsvollsten chemischen Umgebungen standzuhalten. Ob Sie Hochleistungs-Superkondensatoren oder fortschrittliche poröse Materialien entwickeln, unser Ingenieurteam stellt sicher, dass Ihre Ausrüstung die Langlebigkeit und Reinheit bietet, die Ihre Arbeit verdient.

Bereit, Ihre thermischen Verarbeitungsfähigkeiten zu verbessern? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und kundenspezifische Ofenlösungen.

Visuelle Anleitung

Referenzen

- Giovanni Zuccante, Carlo Santoro. Transforming Cigarette Wastes into Oxygen Reduction Reaction Electrocatalyst: Does Each Component Behave Differently? An Experimental Evaluation. DOI: 10.1002/celc.202300725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt ein Hochtemperatur-Rohröfen zur Nachabscheidungsverarbeitung von Ge:ZnO-Dünnschichten bei?

- Welche Rolle spielt eine Röhrenofen bei Machbarkeitsstudien von Brennstoffzellen? Optimieren Sie Ihre thermische Steuerung

- Wie lauten die Spezifikationen für Dreizonen- und Dreiphasen-Horizontalrohrofenmodelle? Wichtigste Merkmale & kundenspezifische Optionen

- Welche Konstruktionsmerkmale machen horizontale Öfen vielseitig? Erreichen Sie eine volumengroße, gleichmäßige thermische Verarbeitung

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Nachbehandlung von Hochentropielegierungen? Mikrostruktur optimieren

- Was ist die Hauptfunktion eines Zwei-Zonen-Röhrenofens bei CVT? Präzisionsgradienten für das Kristallwachstum von FexTaSe2

- Warum wird ein rohrförmiger Ofen mit kontrollierter Atmosphäre für die Synthese von La-CoTe2 verwendet? Meistern Sie noch heute Ihren Tellurisierungsprozess

- Wie gewährleistet ein horizontaler Rohrofen die experimentelle Sicherheit und Genauigkeit bei der thermischen Dehydrierung von Ca(AlH4)2?