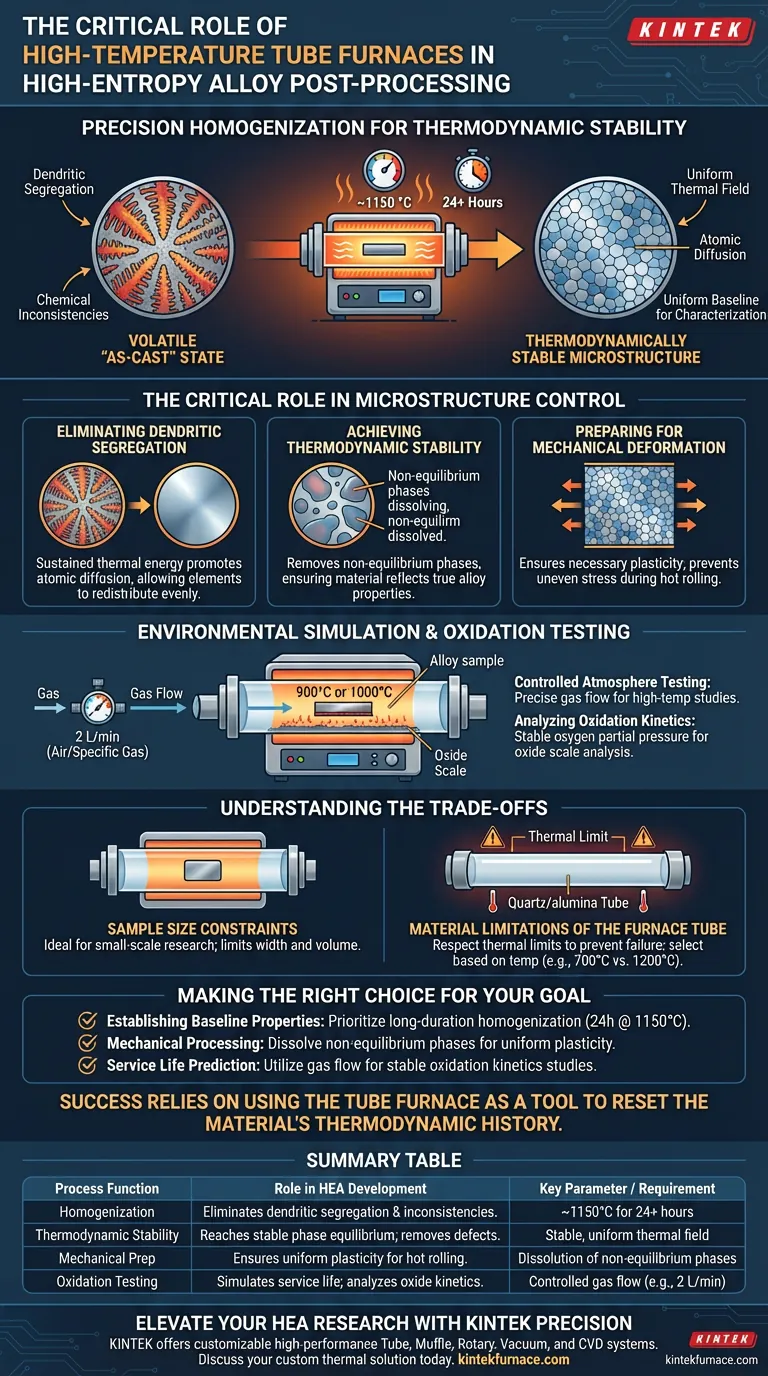

Ein Hochtemperatur-Rohröfen dient als Präzisionsinstrument für die Homogenisierungsglühung von Hochentropielegierungen, wobei typischerweise Temperaturen um 1150 °C über längere Zeiträume aufrechterhalten werden. Seine Hauptfunktion besteht darin, ein hochstabiles und gleichmäßiges Wärmefeld bereitzustellen, das die atomare Diffusion antreibt und effektiv die chemischen Inkonsistenzen und dendritischen Entmischungen beseitigt, die aus dem ursprünglichen Gießprozess stammen.

Kernbotschaft Der Rohröfen überführt Hochentropielegierungen aus einem instabilen „Gusszustand“ in eine thermodynamisch stabile Mikrostruktur. Durch die Beseitigung von Segregationen durch kontrollierte Wärme schafft er eine einheitliche Basis, die für eine genaue Materialcharakterisierung und eine erfolgreiche nachfolgende mechanische Bearbeitung unerlässlich ist.

Die entscheidende Rolle bei der Kontrolle der Mikrostruktur

Beseitigung dendritischer Entmischungen

Wenn Hochentropielegierungen erstarren, bilden sie oft ungleichmäßige chemische Strukturen, die als dendritische Entmischungen bekannt sind. Der Rohröfen bekämpft dies, indem er über lange Zeiträume, z. B. 24 Stunden, eine konstante hohe Temperatur (z. B. 1150 °C) aufrechterhält. Diese anhaltende thermische Energie fördert die atomare Diffusion, wodurch sich die Elemente gleichmäßig im Material verteilen können.

Erreichen thermodynamischer Stabilität

Das ultimative Ziel dieses Nachbearbeitungsschritts ist das Erreichen eines stabilen thermodynamischen Zustands. Durch die Entfernung von Nichtgleichgewichtsphasen, die während der schnellen Abkühlung gebildet wurden, stellt der Ofen sicher, dass das Material seine wahren Legierungseigenschaften widerspiegelt. Diese Stabilität ermöglicht es Forschern, genau zu beurteilen, wie spezifische Elementgehalte die mikrostrukturelle Entwicklung ohne die Beeinträchtigung von Gussfehlern beeinflussen.

Vorbereitung auf mechanische Verformung

Die Homogenisierung in einem Rohröfen ist oft eine Voraussetzung für weitere Bearbeitungsschritte wie das Warmwalzen. Durch die Schaffung einer vollständig gleichmäßigen Anfangsmikrostruktur stellt die Ofenbehandlung sicher, dass die Legierung die notwendige Plastizität aufweist. Diese Gleichmäßigkeit verhindert eine ungleichmäßige Spannungsverteilung während des Walzens und ermöglicht hohe Umformgrade und dynamische Rekristallisation.

Umgebungssimulation und Oxidationsprüfung

Prüfung unter kontrollierter Atmosphäre

Über das Glühen hinaus sind industrielle Rohröfen unerlässlich für die Simulation von Hochtemperatur-Betriebsumgebungen. Da das "Rohr"-Design einen präzisen Gasfluss ermöglicht, können Forscher Luft oder spezifische Gase mit konstanten Raten (z. B. 2 L/min) einleiten. Diese Fähigkeit ist entscheidend für die Untersuchung, wie die Legierung bei Temperaturen wie 900 °C oder 1000 °C mit Sauerstoff interagiert.

Analyse der Oxidationskinetik

Der Ofen gewährleistet einen stabilen Sauerstoffpartialdruck während der Reaktion. Diese Kontrolle ermöglicht die genaue Simulation realer Betriebsbedingungen und die Analyse des Oxidschichtwachstums. Durch die Aufrechterhaltung dieser Variablen können Ingenieure die langfristige Leistung und Korrosionsbeständigkeit der Legierung vorhersagen.

Verständnis der Kompromisse

Einschränkungen bei der Probengröße

Die Geometrie eines Rohröfen schränkt naturgemäß die Größe der zu verarbeitenden Legierungsprobe ein. Im Gegensatz zu Kammeröfen begrenzt die rohrförmige Kammer die Breite und das Volumen des Werkstücks. Dies macht ihn ideal für kleine Forschungsproben, aber weniger geeignet für die Verarbeitung großer industrieller Barren.

Materialbeschränkungen des Ofenrohrs

Das Ofenrohr selbst, oft aus Quarz oder Aluminiumoxid gefertigt, bestimmt die maximale Betriebstemperatur. Obwohl diese Materialien chemisch stabil sind, haben sie thermische Grenzen, die eingehalten werden müssen, um ein Versagen des Rohrs zu verhindern. Benutzer müssen das richtige Rohr material auswählen, je nachdem, ob sie bei 700 °C glühen oder die Oxidation bei 1200 °C testen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Rohröfen zu maximieren, passen Sie die Verarbeitungsparameter an Ihre spezifischen Forschungs- oder Produktionsziele an.

- Wenn Ihr Hauptaugenmerk auf der Ermittlung von Basiseigenschaften liegt: Priorisieren Sie langwierige Homogenisierung (z. B. 24 Stunden bei 1150 °C), um dendritische Entmischungen und Gussfehler vollständig zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Bearbeitung (Warmwalzen) liegt: Verwenden Sie den Ofen, um zunächst Nichtgleichgewichtsphasen aufzulösen und sicherzustellen, dass das Material eine gleichmäßige Plastizität für die Umformung aufweist.

- Wenn Ihr Hauptaugenmerk auf der Vorhersage der Lebensdauer liegt: Nutzen Sie die Gasflussfähigkeiten des Rohrs, um einen stabilen Sauerstoffpartialdruck für genaue Oxidationskinetikstudien aufrechtzuerhalten.

Der Erfolg bei der Entwicklung von Hochentropielegierungen beruht auf der Verwendung des Rohröfen nicht nur als Heizgerät, sondern als Werkzeug zur Zurücksetzung der thermodynamischen Geschichte des Materials.

Zusammenfassungstabelle:

| Prozessfunktion | Rolle bei der HEA-Entwicklung | Schlüsselparameter / Anforderung |

|---|---|---|

| Homogenisierung | Beseitigt dendritische Entmischungen und chemische Inkonsistenzen. | ~1150°C für 24+ Stunden |

| Thermodynamische Stabilität | Erreicht stabiles Phasen-Gleichgewicht; entfernt Gussfehler. | Stabiles, gleichmäßiges Wärmefeld |

| Mechanische Vorbereitung | Gewährleistet gleichmäßige Plastizität für nachfolgendes Warmwalzen. | Auflösung von Nichtgleichgewichtsphasen |

| Oxidationsprüfung | Simuliert Lebensdauer und analysiert Oxidationskinetik. | Kontrollierter Gasfluss (z. B. 2 L/min) |

Erweitern Sie Ihre HEA-Forschung mit KINTEK Precision

Bereit, Ihre Entwicklung von Hochentropielegierungen zu transformieren? Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, alle vollständig an Ihre spezifischen Forschungsbedürfnisse anpassbar. Ob Sie präzise Homogenisierung oder Oxidationsprüfungen unter kontrollierter Atmosphäre benötigen, unsere Öfen bieten die Stabilität, die Ihre Materialien erfordern.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische thermische Lösung zu besprechen und zu erfahren, wie unsere Labor-Hochtemperaturöfen Ihre Materialcharakterisierung und mechanische Bearbeitung optimieren können.

Visuelle Anleitung

Referenzen

- Gökhan Polat, Hasan Kotan. Microstructural Evolution and Mechanical Properties of Y Added CoCrFeNi High-entropy Alloys Produced by Arc-melting. DOI: 10.17350/hjse19030000328

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Rohrofen und wie ist er aufgebaut? Erreichen Sie präzise, gleichmäßige Erwärmung für Ihr Labor

- Warum wird für einen Rohröfen typischerweise eine Heizrate von 3 °C/min eingestellt? Optimierung der Synthese von Eisen-Titanat-Katalysatoren

- Welche Vorteile bietet ein Zweizonen-Rohrofen für Kohlenstoffkugeln? Verbesserte Kontrolle & Überlegene Morphologie

- Wie ermöglicht ein vertikaler Einkammer-Röhrenofen das Wachstum hochwertiger PdSe2-Einkristalle?

- Was sind die Hauptanwendungen von Rohröfen in der Materialforschung und Chemie? Erschließen Sie die präzise Hochtemperaturverarbeitung

- Was sind die drei Haupttypen von Rohröfen? Wählen Sie den richtigen für Ihr Labor

- Wie erreichen Vakuumrohröfen Energieeffizienz? Maximierung der thermischen Leistung und Senkung der Kosten

- Welche Rolle spielt eine Röhrenofen bei der TMDC-ND-Herstellung? Beherrschen Sie die Synthese von Graphen-dekorierte Nanostrukturen