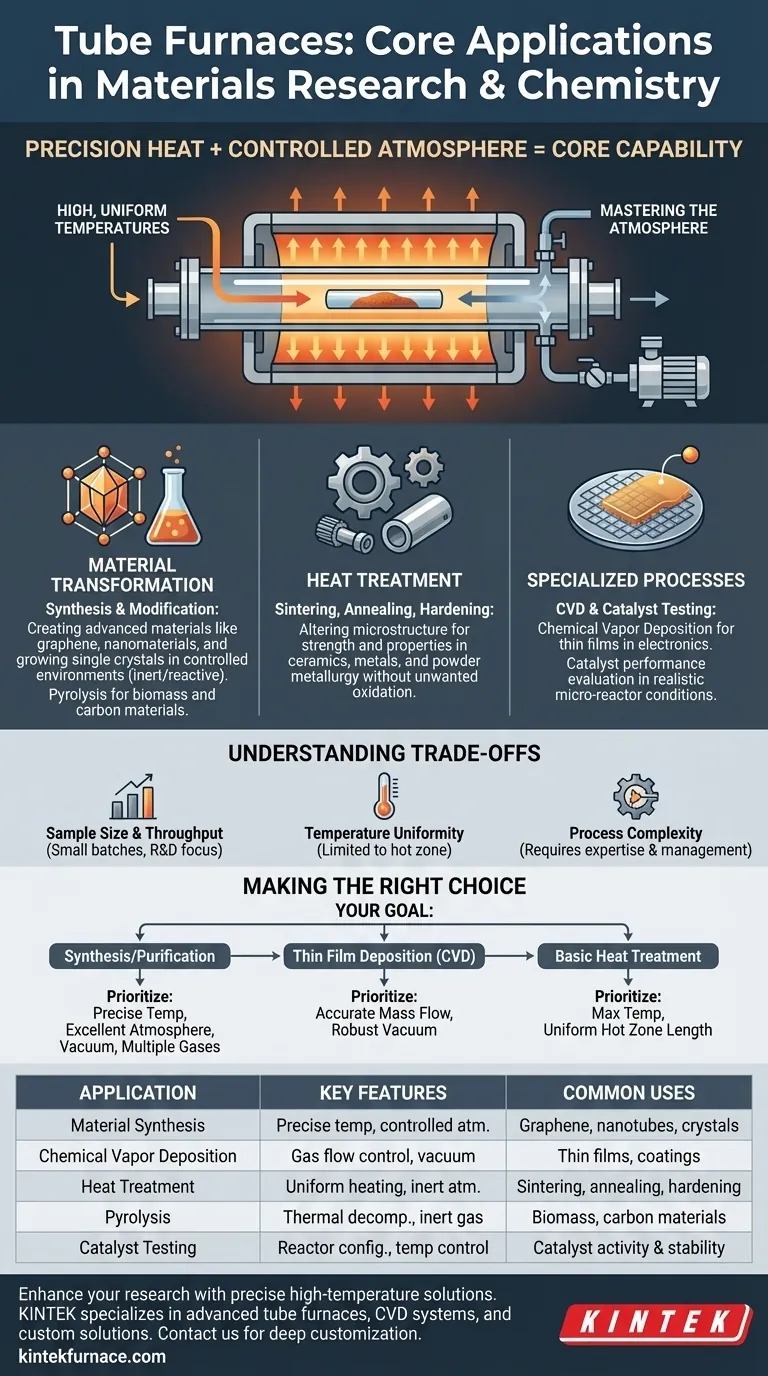

Kurz gesagt, Rohröfen werden für alle Hochtemperaturprozesse verwendet, die eine präzise Kontrolle der Probenatmosphäre erfordern. Diese Kernfähigkeit macht sie unverzichtbar für die Synthese neuartiger Materialien wie Graphen, die Durchführung von Wärmebehandlungen wie Glühen und Sintern sowie das Abscheiden dünner Schichten mittels chemischer Gasphasenabscheidung (CVD) für Elektronik und Beschichtungen.

Die Leistungsfähigkeit eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen. Sein wahrer Wert liegt in der Bauweise des geschlossenen Rohrs, die es Forschern ermöglicht, eine hochkontrollierte Gasumgebung – von einem reinen Vakuum bis zu einer reaktiven chemischen Atmosphäre – um eine Probe während der Verarbeitung zu schaffen, aufrechtzuerhalten und zu modifizieren.

Die Grundlage: Warum ein Rohr und keine Box?

Die einzigartige Geometrie eines Rohrofens ist das, was seine Kernanwendungen ermöglicht. Im Gegensatz zu einem einfachen Kastenofen oder Ofen isoliert ein Rohrofen die Probe in einer geschlossenen, versiegelten Umgebung und ermöglicht so gleichzeitig zwei kritische Funktionen.

Erreichen hoher, gleichmäßiger Temperaturen

Die Heizelemente umschließen ein Keramik- oder Quarzrohr und erzeugen eine Zone gleichmäßiger Temperatur. Dies ermöglicht eine präzise thermische Verarbeitung, bei der die Aufrechterhaltung einer bestimmten Temperatur oder das Einhalten einer programmierten Heiz- und Kühlrate für die finalen Materialeigenschaften unerlässlich ist.

Beherrschung der Atmosphäre

Die Enden des Rohrs können mit Flanschen verschlossen werden, die an Gasleitungen und Vakuumpumpen angeschlossen sind. Dies gibt einem Forscher die vollständige Kontrolle über die chemische Umgebung und ermöglicht Prozesse, die an der offenen Luft unmöglich wären, wie z.B. die Arbeit mit sauerstoffempfindlichen Materialien oder das Einleiten spezifischer reaktiver Gase.

Kernanwendungen in der Materialumwandlung

Die Kombination aus Wärme- und Atmosphärenkontrolle macht den Rohrofen zu einer vielseitigen Plattform für die Herstellung und Modifizierung von Materialien auf fundamentaler Ebene.

Synthese von fortschrittlichen Materialien

Rohröfen sind zentral für die Herstellung von Materialien mit neuartigen Eigenschaften. Dazu gehören das Züchten von Einkristallen für die Elektronik, die Herstellung anorganischer Verbindungen und die Synthese von Nanomaterialien wie Kohlenstoffnanoröhren und Graphen, die oft spezifische Precursor-Gase und die vollständige Abwesenheit von Sauerstoff erfordern.

Thermische Zersetzung und Pyrolyse

Pyrolyse ist der Prozess der thermischen Zersetzung eines Materials in einer inerten (nicht-reaktiven) Atmosphäre. In einem Rohrofen kann eine Probe unter einem Stickstoff- oder Argonstrom erhitzt werden, wodurch sie in einfachere Komponenten zerfällt, ohne zu verbrennen. Dies wird in der Biomasseforschung und zur Herstellung spezialisierter Kohlenstoffmaterialien verwendet.

Wärmebehandlung: Sintern, Glühen und Härten

Diese Prozesse verwenden Wärme, um die Mikrostruktur eines Materials zu verändern, nicht um seine chemische Zusammensetzung zu ändern.

- Sintern verdichtet Pulver zu einer festen Masse, was in der Keramik und Pulvermetallurgie unerlässlich ist.

- Glühen und Härten verändern die Eigenschaften von Metallen und anderen Materialien, um sie fester oder weniger spröde zu machen. Die kontrollierte Atmosphäre verhindert unerwünschte Oxidation bei hohen Temperaturen.

Spezialisierte Prozesse und Forschung

Über die allgemeine Wärmebehandlung hinaus sind Rohröfen entscheidend für komplexere, dynamische chemische Prozesse.

Chemische Gasphasenabscheidung (CVD)

CVD ist eine Eckpfeilertechnik in der Halbleiterfertigung und Nanotechnologie. Precursor-Gase werden in das heiße Rohr geleitet, wo sie reagieren und einen festen, hochreinen Dünnfilm auf einem Substrat abscheiden. Der Rohrofen bietet die perfekte Umgebung für diesen empfindlichen Prozess.

Katalysatorforschung und -prüfung

Um die Leistung eines Katalysators zu bewerten, muss er unter realistischen Betriebsbedingungen getestet werden. Ein Rohrofen kann als Kleinreaktor konfiguriert werden, der es Forschern ermöglicht, spezifische Reaktanten über ein Katalysatorbett bei einer festgelegten Temperatur zu leiten, um dessen Aktivität und Stabilität über die Zeit zu messen.

Verständnis der Kompromisse

Obwohl leistungsfähig, haben Rohröfen inhärente Einschränkungen, die wichtig zu erkennen sind.

Probengröße und Durchsatz

Die meisten Labor-Rohröfen sind für Forschung und Entwicklung konzipiert, nicht für die Massenproduktion. Der Durchmesser und die Länge des Rohrs begrenzen die Probengröße, wodurch sie am besten für die Verarbeitung kleiner Materialchargen geeignet sind.

Temperaturgleichmäßigkeit

Die „Hot Zone“, oder der Bereich mit der gleichmäßigsten Temperatur, ist typischerweise auf den zentralen Teil des Rohrs beschränkt. Proben, die zu nah an den Enden platziert werden, können Temperaturgradienten erfahren, was die experimentelle Konsistenz beeinträchtigen kann.

Prozesskomplexität

Der Betrieb eines Rohrofens für fortgeschrittene Anwendungen wie CVD erfordert eine sorgfältige Verwaltung mehrerer Systeme, einschließlich Temperaturprogrammierer, Gasflussregler und Vakuumpumpen. Dies erfordert ein höheres Maß an Fachwissen des Bedienpersonals im Vergleich zu einem einfachen Ofen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Merkmale, die Sie bei einem Rohrofen benötigen, hängen vollständig von Ihrer beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Synthese oder Reinigung liegt: Priorisieren Sie präzise Temperaturprogrammierung und ausgezeichnete Atmosphärenkontrolle mit einem guten Vakuumsystem und mehreren Gaseinlässen.

- Wenn Ihr Hauptaugenmerk auf Dünnschichtabscheidung (CVD) liegt: Sie benötigen ein System mit hochpräzisen Massendurchflussreglern für Precursor-Gase und ein robustes Vakuumsystem.

- Wenn Ihr Hauptaugenmerk auf grundlegender Wärmebehandlung (Glühen, Sintern) liegt: Ihre Hauptanliegen werden die maximale Betriebstemperatur und die Länge der gleichmäßigen Heizzone sein.

Letztendlich ist ein Rohrofen ein grundlegendes Werkzeug, das einen einfachen Heizprozess in ein hochkontrolliertes, wiederholbares wissenschaftliches Experiment verwandelt.

Zusammenfassungstabelle:

| Anwendung | Hauptmerkmale | Häufige Verwendungen |

|---|---|---|

| Materialsynthese | Präzise Temperatur, kontrollierte Atmosphäre | Graphen, Kohlenstoffnanoröhren, Einkristalle |

| Chemische Gasphasenabscheidung (CVD) | Gasflusskontrolle, Vakuumsysteme | Dünnschichten für Elektronik, Beschichtungen |

| Wärmebehandlung | Gleichmäßige Erwärmung, inerte Atmosphären | Glühen, Sintern, Härten von Metallen und Keramiken |

| Pyrolyse | Thermische Zersetzung in inertem Gas | Biomasseforschung, Kohlenstoffmaterialproduktion |

| Katalysatortests | Reaktorkonfiguration, Temperaturregelung | Aktivitäts- und Stabilitätsbewertung von Katalysatoren |

Bereit, Ihre Materialforschung mit präzisen Hochtemperaturlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Rohröfen und kundenspezifische Systeme für Synthese, CVD und Wärmebehandlung. Durch hervorragende F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre Laborprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern