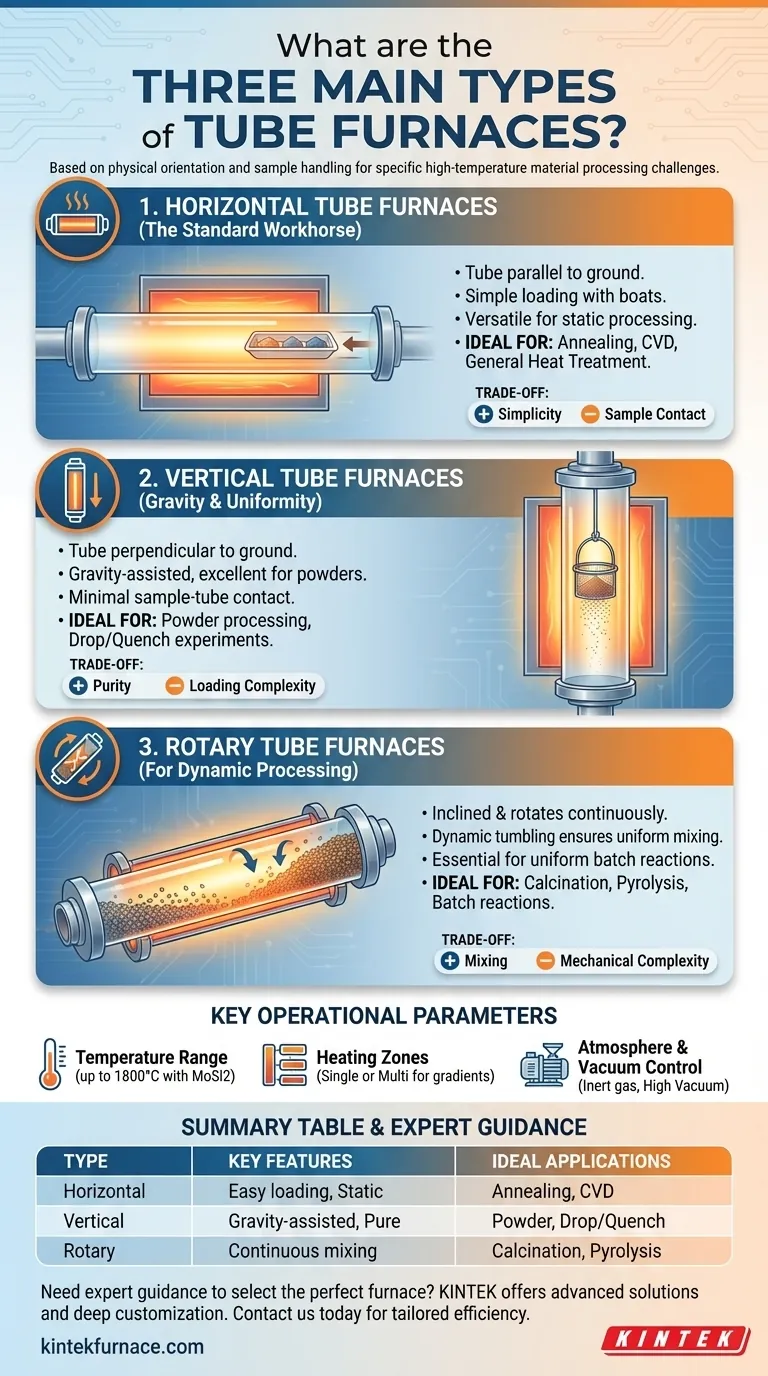

In der Welt der Hochtemperatur-Materialverarbeitung werden Rohröfen hauptsächlich in drei Haupttypen eingeteilt, basierend auf ihrer physischen Ausrichtung und Probenhandhabung. Die drei Haupttypen sind horizontale, vertikale und rotierende Rohröfen. Jedes Design ist darauf ausgelegt, eine spezifische Reihe von Herausforderungen im Zusammenhang mit der Probenform, der Wärmeübertragung und der Atmosphärenkontrolle zu lösen.

Die Wahl zwischen einem horizontalen, vertikalen oder rotierenden Rohrofen ist keine Frage überlegener Technologie, sondern der Anpassung des physischen Designs des Ofens an die spezifischen Anforderungen Ihres Materials und Prozesses. Die Ausrichtung bestimmt die Probenaufnahme, den Atmosphärenfluss und die Wärmeübertragungsdynamik.

Die grundlegenden Konstruktionen verstehen

Obwohl viele Funktionen überlappen, ist die grundlegende Ausrichtung des Prozessrohrs der wichtigste Unterscheidungsfaktor. Diese Wahl wirkt sich auf alles aus, von der Art und Weise, wie eine Probe geladen wird, bis hin zu ihrer Wechselwirkung mit Hitze und der umgebenden Atmosphäre.

Horizontale Rohröfen: Das Standard-Arbeitspferd

Ein horizontaler Rohrofen ist die gebräuchlichste Konfiguration. Er verfügt über ein Prozessrohr, das parallel zum Boden ausgerichtet ist, wobei Heizelemente es umgeben.

Proben, die typischerweise in einem Keramik- oder Quarzschiffchen gehalten werden, werden in die Mitte der Heizzone geschoben. Diese Konstruktion ist einfach, leicht zu be- und entladen und außerordentlich vielseitig für eine breite Palette statischer Anwendungen.

Vertikale Rohröfen: Schwerkraft und Gleichmäßigkeit

Bei einem vertikalen Rohrofen ist das Prozessrohr senkrecht zum Boden ausgerichtet. Proben können in der heißen Zone aufgehängt oder von oben geladen werden, um auf einer Stütze aufzuliegen.

Diese Ausrichtung nutzt die Schwerkraft zu ihrem Vorteil und ist ideal für die Verarbeitung von losen Pulvern oder Granulaten, die eingeschlossen werden müssen. Es ist auch die bevorzugte Konstruktion für Experimente, bei denen Proben aus einer hohen Temperatur fallen gelassen oder abgeschreckt werden.

Rotierende Rohröfen: Für dynamische Prozesse

Ein rotierender Rohrofen ist eine spezielle Konstruktion, bei der das Rohr leicht geneigt ist und sich während des Betriebs dreht. Dies wird auch als Drehrohrofen bezeichnet.

Die kontinuierliche Rotation durchmischt das Material und stellt sicher, dass jedes Partikel gleichmäßig der Hitze und der Prozessatmosphäre ausgesetzt wird. Dieses dynamische Mischen ist entscheidend für Prozesse wie Kalzinierung oder Pyrolyse, bei denen eine gleichmäßige Reaktion in einer Pulvercharge kritisch ist.

Wichtige betriebliche Parameter, die zu berücksichtigen sind

Über die grundlegende Ausrichtung hinaus definieren mehrere technische Parameter die Fähigkeiten eines Ofens. Das Verständnis dieser Parameter ist entscheidend, um einen Ofen an ein spezifisches Forschungs- oder Produktionsziel anzupassen.

Temperaturbereich und Heizelemente

Die maximal erreichbare Temperatur wird durch das Material des Heizelements bestimmt.

- Kanthal (FeCrAl) Legierungen werden für Temperaturen bis zu 1200°C verwendet.

- Siliziumkarbid (SiC) Elemente sind üblich für Temperaturen bis zu 1500°C.

- Molybdändisilizid (MoSi2) Elemente sind für die höchsten Temperaturen erforderlich und erreichen bis zu 1800°C.

Heizzonen (Einzel- vs. Mehrzonen)

Ein Einzonen-Ofen zielt darauf ab, einen einzigen gleichmäßigen Wärmebereich zu schaffen, was für die meisten Standardwärmebehandlungen geeignet ist.

Ein Mehrzonen-Ofen (mit zwei, drei oder mehr Zonen) verfügt über unabhängige Regler für verschiedene Abschnitte des Rohrs. Dies ermöglicht die Erstellung eines präzisen Temperaturgradienten, was für Prozesse wie chemische Gasphasenabscheidung (CVD) und Kristallwachstum entscheidend ist.

Atmosphären- und Vakuumkontrolle

Die meisten Rohröfen sind für den Betrieb mit kontrollierter Atmosphäre ausgelegt. Dichtungsflansche oder Endkappen ermöglichen die Zufuhr von Inertgasen (wie Argon), um Oxidation zu verhindern, oder reaktiven Gasen für spezifische chemische Prozesse.

Sie können auch an eine Vakuumpumpe angeschlossen werden, um ein niedriges (Rauchvakuum) oder hohes Vakuum (bis zu $10^{-5}$ Torr) zu erreichen, was für die Entfernung von atmosphärischen Verunreinigungen unerlässlich ist.

Die Kompromisse verstehen

Jede Konstruktion hat inhärente Stärken und Schwächen. Das Wissen darum ist der Schlüssel, um Prozessfehler zu vermeiden und eine fundierte Investitionsentscheidung zu treffen.

Horizontal: Einfachheit vs. Probenkontakt

Der Hauptvorteil liegt in der Einfachheit und Benutzerfreundlichkeit. Die Probe liegt jedoch auf der Unterseite des Rohres auf, was bei hohen Temperaturen dazu führen kann, dass sie am Rohrmaterial kleben bleibt oder damit reagiert, und kann zu einem leichten Temperaturgradienten durch die Probe selbst führen.

Vertikal: Reinheit vs. Ladekomplexität

Die vertikale Konstruktion ist ausgezeichnet, um den Kontakt der Probe mit den Rohrwandungen zu verhindern und Pulver zu verarbeiten, die nicht bewegt werden sollen. Der Hauptnachteil ist, dass das Be- und Entladen umständlicher sein kann und der Ofen mehr vertikalen Laborraum benötigt.

Rotierend: Mischen vs. Mechanische Komplexität

Dieses Design bietet ein unübertroffenes Mischen für Chargenprozesse. Der Kompromiss ist die mechanische Komplexität. Die rotierenden Dichtungen, die für die Atmosphären- und Vakuumkontrolle erforderlich sind, stellen eine potenzielle Fehlerquelle dar und können in einem statischen System schwieriger zu warten sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung muss von der Physik Ihres Materials und den Zielen Ihres thermischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der statischen Wärmebehandlung fester Proben oder Wafer liegt (z. B. Tempern, CVD): Ein horizontaler Rohrofen bietet die einfachste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern, der Vermeidung von Proben-Rohr-Kontakt oder der Durchführung von Fall-/Abschreckexperimenten liegt: Ein vertikaler Rohrofen bietet eine überlegene Kontrolle über die Probenplatzierung und die thermische Dynamik.

- Wenn Ihr Hauptaugenmerk darauf liegt, gleichmäßige Reaktionen in einer Charge von granularem Material zu erzielen (z. B. Kalzinierung): Ein rotierender Rohrofen ist die einzige Konstruktion, die das erforderliche kontinuierliche Mischen bietet.

Letztendlich beginnt die Auswahl des richtigen Rohrofens mit einer klaren Definition der Form Ihres Materials und des gewünschten Verarbeitungsergebnisses.

Zusammenfassungstabelle:

| Typ | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Horizontal | Einfaches Laden, vielseitig, statische Verarbeitung | Tempern, CVD, allgemeine Wärmebehandlung |

| Vertikal | Schwerkraftunterstützt, minimaler Probenkontakt | Pulververarbeitung, Fall-/Abschreckexperimente |

| Rotierend | Kontinuierliche Drehung, gleichmäßiges Mischen | Kalzinierung, Pyrolyse, Chargenreaktionen |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Rohrofens für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz