Der Röhrenofen fungiert als zentraler Reaktor für die Synthese von Graphen-dekorierten Übergangsmetall-Dichalkogenid-Nanodiskus (TMDC-NDs). Seine Hauptaufgabe besteht darin, die Dampftransport-Glühung (VTA) zu ermöglichen und die präzise thermische Umgebung bereitzustellen, die erforderlich ist, um Vorläufermaterialien in spezifische Nanostrukturen wie Wolframdisulfid (WS2) oder Molybdändisulfid (MoS2) in einer schwefelreichen Atmosphäre umzuwandeln.

Der Röhrenofen ist nicht nur ein Heizgerät; er ist das Kontrollgefäß für die Dampftransport-Glühung und stellt sicher, dass die auf Graphen beschichteten Vorläufer einer gleichmäßigen chemischen Umwandlung zu definierten Nanodiskus unterzogen werden.

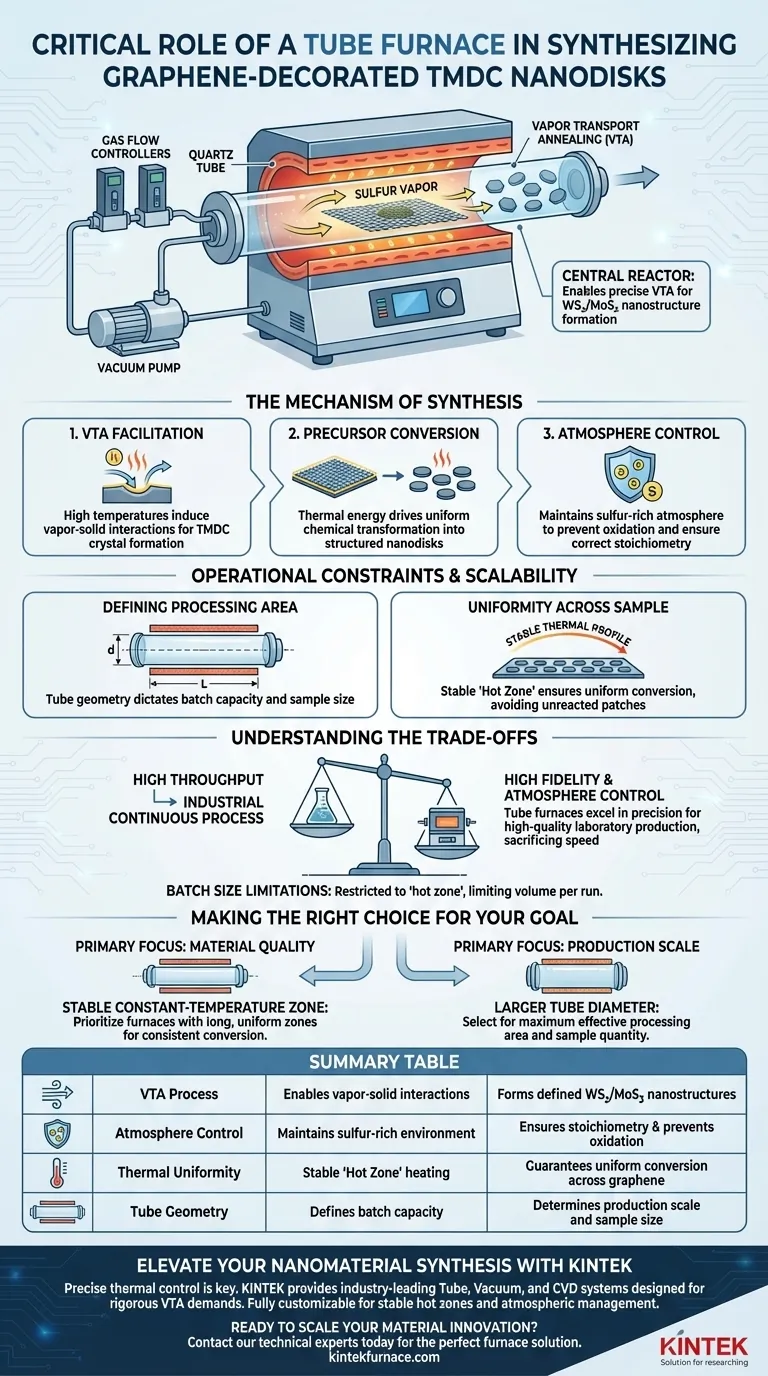

Der Synthesemechanismus

Ermöglichung der Dampftransport-Glühung (VTA)

Die Kernfunktion des Röhrenofens in diesem Zusammenhang ist die Ermöglichung der Dampftransport-Glühung.

Dieser Prozess beruht auf hohen Temperaturen, um chemische Reaktionen zwischen den festen Vorläufern und dem umgebenden Dampf zu induzieren.

Ohne die umschlossene, beheizte Umgebung des Rohrs würden die notwendigen Dampf-Feststoff-Wechselwirkungen, die für die Bildung der TMDC-Kristallstruktur erforderlich sind, nicht stattfinden.

Umwandlung von Vorläufern

Die Synthese beginnt mit TMDC-Vorläufern, die bereits auf einem Graphensubstrat beschichtet sind.

Der Ofen liefert die thermische Energie, die für die chemische Umwandlung dieser Vorläufer in ihre endgültigen Nanodiskusformen (WS2 oder MoS2) erforderlich ist.

Dies stellt sicher, dass das Endmaterial kein zufälliger Aggregat ist, sondern ein strukturierter Verbundwerkstoff, bei dem die Nanodiskus richtig auf dem Graphenblatt gebildet werden.

Atmosphärenkontrolle

Eine entscheidende Voraussetzung für die Bildung von Metalldichalkogeniden ist die Anwesenheit von Schwefeldampf.

Der Röhrenofen hält diese spezifische Schwefelatmosphäre aufrecht, verhindert Oxidation und gewährleistet die richtige Stöchiometrie der endgültigen Nanodiskus.

Diese kontrollierte Umgebung ermöglicht die präzise Sulfidierung der Übergangsmetalle, was für die elektronischen Eigenschaften des Materials unerlässlich ist.

Betriebliche Einschränkungen und Skalierbarkeit

Definition des Verarbeitungsbereichs

Die physische Geometrie des Röhrenofens bestimmt direkt die Produktionskapazität.

Die Abmessungen des Ofenrohrs (Durchmesser und beheizte Länge) bestimmen die maximale Größe und Menge der Proben, die in einem einzigen Durchgang verarbeitet werden können.

Gleichmäßigkeit über die Probe

Über die einfache Erwärmung hinaus muss der Ofen ein stabiles thermisches Profil über die Synthesezone aufrechterhalten.

Dies stellt sicher, dass die Umwandlung der Vorläufer in Nanodiskus über die gesamte Graphenoberfläche gleichmäßig erfolgt und Bereiche mit unreagiertem Material vermieden werden.

Verständnis der Kompromisse

Beschränkungen der Chargengröße

Während der Röhrenofen eine ausgezeichnete Umgebungssteuerung bietet, ist er durch sein physisches Volumen naturgemäß begrenzt.

Der effektive Verarbeitungsbereich ist auf die "heiße Zone" des Rohrs beschränkt; die Platzierung von Proben außerhalb dieser gleichmäßigen Temperaturzone kann zu inkonsistenter Nanodiskusbildung führen.

Durchsatz vs. Kontrolle

Röhrenöfen zeichnen sich durch Präzision aus, opfern aber oft einen hohen Durchsatz im Vergleich zu kontinuierlichen industriellen Prozessen.

Für die Labor- oder Pilotproduktion von hochwertigen Graphen-TMDC-Heterostrukturen spricht der Kompromiss für die hohe Wiedergabetreue und Atmosphärenkontrolle, die der Röhrenofen bietet.

Die richtige Wahl für Ihr Ziel

Um die Effektivität eines Röhrenofens für die TMDC-ND-Synthese zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Priorisieren Sie einen Ofen mit einer langen, stabilen Konstantzonen-Temperaturzone, um die gleichmäßigste Umwandlung von Vorläufern in WS2 oder MoS2 zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsmaßstab liegt: Wählen Sie einen Ofen mit einem größeren Rohrdurchmesser, um den effektiven Verarbeitungsbereich für Ihre Graphensubstrate zu maximieren.

Der Röhrenofen ist die entscheidende Brücke, die Rohvorläufer durch präzise Umgebungssteuerung in anspruchsvolle, graphengestützte Nanostrukturen verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der TMDC-ND-Synthese | Auswirkung auf das Material |

|---|---|---|

| VTA-Prozess | Ermöglicht Dampf-Feststoff-Wechselwirkungen | Bildet definierte WS2/MoS2-Nanostrukturen |

| Atmosphärenkontrolle | Aufrechterhaltung einer schwefelreichen Umgebung | Gewährleistet Stöchiometrie & verhindert Oxidation |

| Thermische Gleichmäßigkeit | Stabile "Heiße Zone"-Heizung | Garantiert gleichmäßige Umwandlung über Graphen |

| Rohrgeometrie | Definiert die Chargenkapazität | Bestimmt Produktionsmaßstab und Probengröße |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen zufälligen Aggregaten und hochgetreuen Graphen-TMDC-Heterostrukturen. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Dampftransport-Glühung (VTA) entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen anpassbar und gewährleisten stabile heiße Zonen und präzises Atmosphärenmanagement für eine konsistente Nanodiskusbildung.

Bereit, Ihre Materialinnovation zu skalieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Samar Ali Ghopry, Judy Wu. Enhanced Photoresponse in Intermingled WS<sub>2</sub> and MoS<sub>2</sub> Nanodiscs on Graphene Heterostructure Nanohybrids. DOI: 10.1002/admi.202500087

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum muss die Atmosphäre in einem Röhrenofen für BiFeO3 streng auf 10 % O2/Ar kontrolliert werden? Erzielung reiner Phasenergebnisse

- Wie erleichtert eine Röhrenofen die Aktivierung von xylanbasierten Kohlenstoffkügelchen? Präzisions-Oberflächentechnik

- Warum ist hochreines Argon-Gas während der Pyrolyse von Cu@Zn-NC in einem Hochtemperatur-Rohrofen unerlässlich?

- Welche Rolle spielt ein Zweizonenrohr-Ofen beim Wachstum von TaAs2-Einkristallen? Beherrschung präziser Temperaturgradienten

- Wie kommt die ausgereifte Technologie eines Rohrofens seinem Betrieb zugute? Erzielen Sie eine zuverlässige und kosteneffiziente Wärmebehandlung

- Wie erleichtern industrielle Röhrenöfen die Herstellung von Perowskiten mit hoher Stabilität? Verbesserung der Phas Reinheit

- Wie simulieren Röhrenöfen und Absperrventile TCOP-Experimente? Experteneinstellung für thermochemische Sauerstoffpumpen

- Welche Heizzonenoptionen gibt es für Rohröfen? Wählen Sie Einzel- oder Mehrzonen für optimale Wärmesteuerung