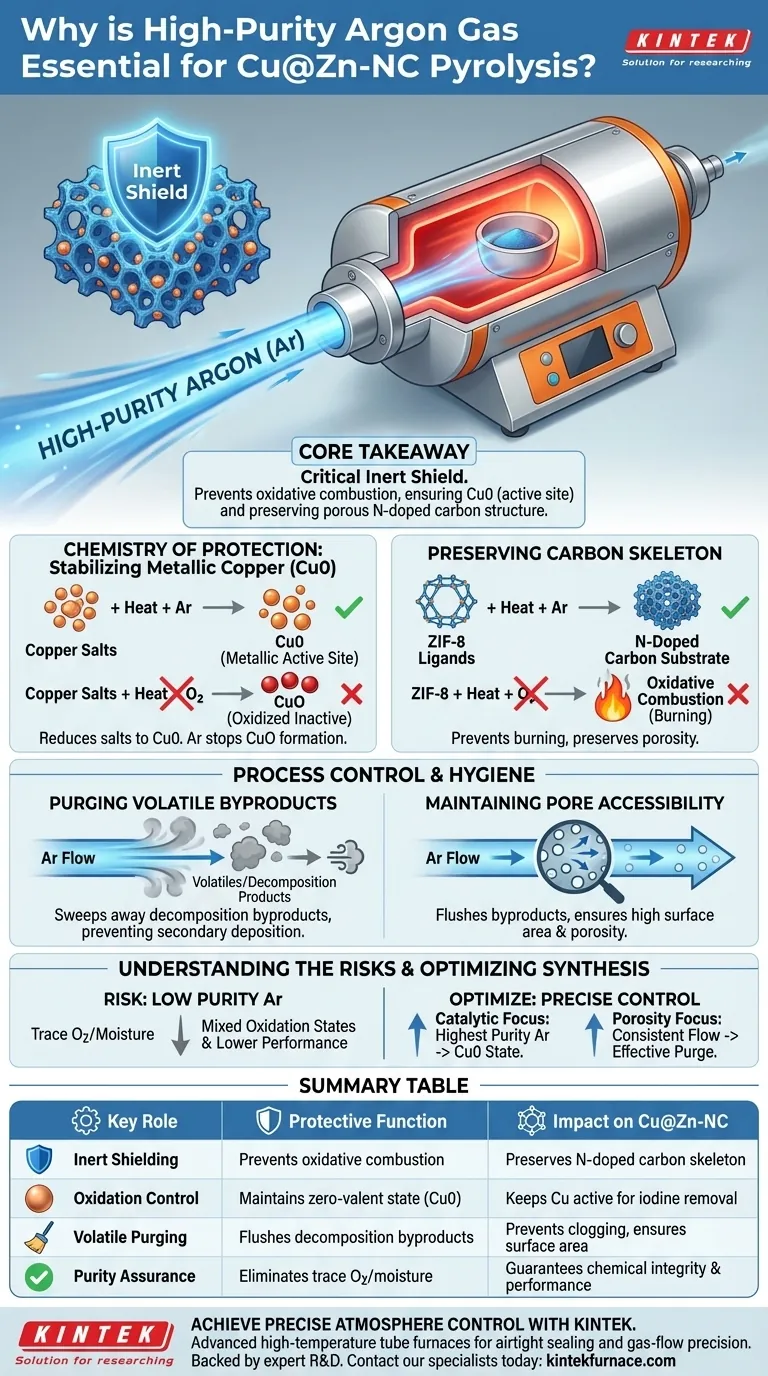

Hochreines Argon-Gas fungiert als entscheidender inerter Schutzschild während der Pyrolyse von Cu@Zn-NC. Seine Hauptaufgabe besteht darin, die oxidative Verbrennung des Kohlenstoffsubstrats zu verhindern und die Oxidation von Kupfer-Nanopartikeln zu Kupferoxid zu stoppen. Ohne diese Schutzatmosphäre wäre die chemische Integrität des Materials beeinträchtigt, was es für seine beabsichtigte Anwendung unbrauchbar machen würde.

Kernbotschaft Durch den strikten Ausschluss von Sauerstoff stellt hochreines Argon sicher, dass Kupfer im nullwertigen metallischen Zustand (Cu0) bleibt – der wesentliche aktive Bestandteil für die Jod-Entfernung – und bewahrt gleichzeitig die poröse stickstoffdotierte Kohlenstoffstruktur, die diese Nanopartikel beherbergt.

Die Chemie des Schutzes

Stabilisierung von metallischem Kupfer (Cu0)

Das zentrale Ziel dieses Pyrolyseprozesses ist die Reduktion von Kupfersalzen zu metallischen Kupfer-Nanopartikeln.

Wenn bei hohen Temperaturen Sauerstoff vorhanden ist, wird das Kupfer unweigerlich zu Kupferoxid (CuO) oxidiert.

Argon erhält die notwendige Umgebung aufrecht, um Kupfer im nullwertigen Zustand (Cu0) zu halten, der die zentrale aktive Stelle für die effiziente Jod-Aufnahme ist.

Erhaltung des Kohlenstoffgerüsts

Die Wärmebehandlung wandelt organische Liganden (speziell innerhalb von ZIF-8) in ein stabiles stickstoffdotiertes Kohlenstoffsubstrat um.

Ohne eine inerte Argonbarriere würden die hohen Betriebstemperaturen (oft um 600°C) dazu führen, dass der Kohlenstoff mit Luftsauerstoff reagiert.

Dies würde zu oxidativer Verbrennung führen, wodurch das Strukturgerüst effektiv verbrannt und die Porosität des Materials zerstört würde.

Prozesskontrolle und Hygiene

Ausspülen flüchtiger Nebenprodukte

Bei der Pyrolyse entstehen flüchtige Nebenprodukte, wenn sich die Polymer- und organischen Komponenten zersetzen.

Ein kontinuierlicher Argonstrom dient als Spülmedium und fegt diese flüchtigen Stoffe aus der Ofenkammer.

Dies verhindert die sekundäre Abscheidung von Zersetzungsprodukten (wie denen aus CF3-Gruppen) und stellt sicher, dass das Endmaterial seine beabsichtigte chemische Zusammensetzung beibehält.

Aufrechterhaltung der Porenerreichbarkeit

Die Entfernung von flüchtigen Stoffen dient nicht nur der Reinheit, sondern auch der physikalischen Struktur.

Durch das Ausspülen von Nebenprodukten verhindert Argon, dass diese die neu gebildeten Poren verstopfen.

Dies stellt sicher, dass das Endadsorptionsmittel die für eine effektive chemische Wechselwirkung erforderliche hohe Oberfläche und Porosität beibehält.

Verständnis der Risiken

Auswirkungen von Gasverunreinigungen

Die Verwendung von Argon, das nicht "hochrein" ist, führt Spuren von Sauerstoff oder Feuchtigkeit in das System ein.

Selbst minimale Verunreinigungen können den Reduktionsprozess stören und die vollständige Umwandlung von Kupfersalzen in metallisches Kupfer verhindern.

Dies führt zu einem Material mit gemischten Oxidationszuständen, was seine Leistung bei Jod-Entfernungsanwendungen erheblich reduziert.

Optimierung Ihres Syntheseprotokolls

Um die erfolgreiche Synthese von Cu@Zn-NC zu gewährleisten, stimmen Sie Ihre Atmosphärenkontrolle auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Priorisieren Sie die höchstmögliche Reinheit von Argon, um sicherzustellen, dass das Kupfer im metallischen Cu0-Zustand bleibt.

- Wenn Ihr Hauptaugenmerk auf Porosität und Oberfläche liegt: Stellen Sie eine konsistente, streng kontrollierte Flussrate sicher, um flüchtige Nebenprodukte effektiv auszuspülen, ohne die Temperaturuniformität zu beeinträchtigen.

Präzise Atmosphärenkontrolle ist der wichtigste Faktor bei der Umwandlung von Rohvorläufern in ein leistungsstarkes Funktionsmaterial.

Zusammenfassungstabelle:

| Schlüsselrolle von Argon | Schutzfunktion | Auswirkung auf Cu@Zn-NC |

|---|---|---|

| Inerte Abschirmung | Verhindert oxidative Verbrennung | Erhält das stickstoffdotierte Kohlenstoffgerüst |

| Oxidationskontrolle | Behält den nullwertigen Zustand (Cu0) bei | Hält Kupfer-Nanopartikel für die Jod-Entfernung aktiv |

| Spülung von flüchtigen Stoffen | Spült Zersetzungsnebenprodukte aus | Verhindert Porenbeschädigung und gewährleistet hohe Oberfläche |

| Reinheitsgarantie | Eliminiert Spuren von O2/Feuchtigkeit | Gewährleistet chemische Integrität und katalytische Leistung |

Präzise Atmosphärenkontrolle mit KINTEK erreichen

Lassen Sie nicht zu, dass Spuren von Oxidation Ihre Materialien beeinträchtigen. KINTEKs Hochtemperatur-Rohröfen bieten die luftdichte Abdichtung und Gasflusspräzision, die für hochreine Argonumgebungen erforderlich sind.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an die strengen Anforderungen der Cu@Zn-NC-Synthese und der stickstoffdotierten Kohlenstoffproduktion angepasst werden können. Stellen Sie sicher, dass Ihre Kupfer-Nanopartikel mit unseren fortschrittlichen thermischen Lösungen im metallischen Cu0-Zustand bleiben.

Visuelle Anleitung

Referenzen

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist die Hauptaufgabe eines Vakuum-Vertikalrohr-Ofens bei der Herstellung von Magnesium durch carbothermische Reduktion? Ermöglicht effiziente Produktion von hochreinem Metall

- Warum wird ein Rohröfen für die PET-Karbonisierung benötigt? Erreichen Sie Aktivkohle mit hoher Oberfläche durch präzise Steuerung

- Wie wird ein Quarzrohr-Ofen für den Vakuumbetrieb konstruiert? Entdecken Sie Schlüsselelemente des Designs für die Hochtemperatur-Vakuumverarbeitung

- Wie wird die Wärme in einem Mehrgradienten-Versuchsrohrofen auf die Probe übertragen?Optimieren Sie Ihre thermischen Prozesse

- Welche Rolle spielt ein Horizontalrohr-Ofen bei der MoP-Einkristallherstellung? Beherrschung der thermischen Kinetik

- Wie werden Drehrohrofen in der chemischen Industrie eingesetzt? Effiziente thermische Prozesse freischalten

- Wie ermöglicht ein Hochtemperatur-Quarzrohrreaktor die Synthese von PC-CNT-Mikrosphären? Experten-Einblicke

- Welche Bedingungen bietet eine Vakuumrohr-Ofenanlage für die Destillation von Zinksulfid? Optimieren Sie Ihre Zinkverarbeitung