Kurz gesagt, ein Quarzrohr-Ofen wird für den Vakuumbetrieb angepasst, indem ein hochreines Quarzrohr mit speziellen, luftdichten Verbindungen abgedichtet wird. Diese Verbindungen, typischerweise an beiden Enden des Rohres, verfügen über geschliffene Gelenkstrukturen, Kolbenventile und Anschlüsse an eine Vakuumpumpe, die alle darauf ausgelegt sind, während der Hochtemperaturverarbeitung eine kontrollierte Umgebung mit niedrigem Druck zu erzeugen und aufrechtzuerhalten.

Der Schlüssel liegt nicht nur im Anschließen einer Vakuumpumpe. Ein echter Vakuumofen ist ein integriertes System, bei dem die Dichtungsmethode, die Heizelemente, die Isolierung und das Steuerungssystem speziell auf ihre Kompatibilität mit einer Umgebung mit niedrigem Druck und hoher Reinheit abgestimmt sind.

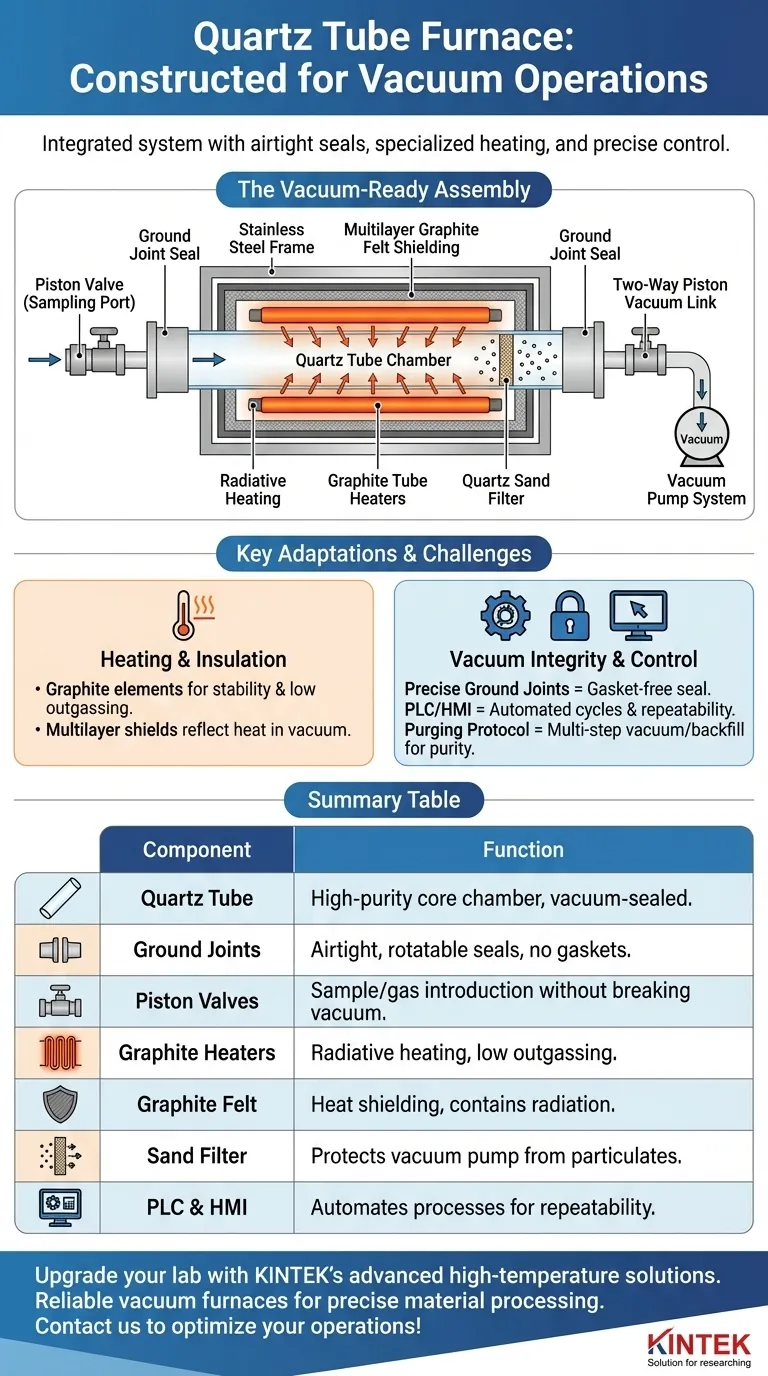

Die Anatomie eines für Vakuum geeigneten Rohr-Ofens

Um zu verstehen, wie diese Öfen funktionieren, ist es wichtig, sich die einzelnen Komponenten anzusehen und wie sie zu dem vakuumdichten Hochtemperatursystem beitragen.

Das Quarzrohr und die Dichtungsanordnung

Das Herzstück des Ofens ist das Rohr selbst, das perfekt von der Außenatmosphäre abgedichtet sein muss. Dies wird durch eine Kombination von Komponenten an jedem Ende erreicht.

An der Vorderseite ist häufig ein Kolbenventil-Probenahmeanschluss üblich. Dieser ermöglicht das Einbringen oder Entnehmen kleiner Proben oder Gase, ohne die Hauptvakuumpumpendichtung zu brechen.

An der Rückseite verbindet ein zweiwegiger Kolben-Vakuumanschluss das Ofenrohr mit dem Vakuumpumpensystem.

Geschliffene Gelenkverbindungen

Sowohl der vordere als auch der hintere Anschluss verwenden typischerweise geschliffene Gelenkstrukturen (Ground Joint Structures). Dies sind präzisionsbearbeitete, glatte Oberflächen, die perfekt zusammenpassen und eine starke Abdichtung erzeugen, ohne dass Dichtungen erforderlich sind, die bei hohen Temperaturen verschleißen oder den Prozess verunreinigen könnten.

Dieses Design ermöglicht es oft, die Verbindungen zu drehen, was das Anschließen und Trennen von Vakuumleitungen und anderen Apparaturen vereinfacht.

Schutz des Vakuumsystems

Um die Lebensdauer der teuren Vakuumpumpe zu gewährleisten, wird oft ein Quarzsandfilter im Inneren des Ofenrohrs, zwischen der Hauptkammer und dem Vakuumanschluss, installiert.

Dieser einfache Filter erfüllt eine kritische Funktion: Er fängt jegliches während des Experiments erzeugtes Partikelmaterial ab und verhindert, dass es in die Vakuumpumpe gesaugt wird und diese beschädigt.

Erzeugung von Wärme im Vakuum

Die Beheizung einer Kammer ohne Luft stellt eine einzigartige Herausforderung dar, da die Konvektion keine signifikante Form der Wärmeübertragung mehr darstellt. Die Heizkammer des Ofens muss speziell für die Strahlungsheizung im Vakuum ausgelegt sein.

Heizelemente

Das System verwendet häufig Graphitrohrheizelemente. Graphit ist eine ausgezeichnete Wahl, da es bei sehr hohen Temperaturen gut funktioniert und im Vakuum stabil ist, was bedeutet, dass es keine signifikanten Gasmengen freisetzt (ausgast), die die Umgebung verunreinigen würden.

Diese Heizelemente sind bekannt für ihre einfache Installation und Wartung. Einige Systeme bieten möglicherweise eine Vollmetall-Heizstruktur als Alternative für bestimmte Anwendungen, bei denen Graphit ungeeignet ist.

Isolierung und Hitzeschilde

Die Heizelemente sind in einem robusten Edelstahlrahmen untergebracht.

Um die intensive Hitze einzudämmen, ist die Kammer mit mehrschichtigen Graphitfilz-Hitzeschilden ausgekleidet. Im Vakuum wirken diese Schichten wie ein Hightech-Thermosgefäß, das die Wärmestrahlung zurück in die Kammer reflektiert und verhindert, dass der Außenteil des Ofens überhitzt.

Verständnis der Kompromisse und betrieblichen Realitäten

Ein sauberes Vakuum zu erreichen, ist nicht so einfach wie das Betätigen eines Schalters. Sowohl das Design als auch der Betrieb weisen Nuancen auf, die für den Erfolg entscheidend sind.

Das Spülprotokoll

Einfaches einmaliges Evakuieren der Luft reicht nicht aus, um eine reine Atmosphäre zu erreichen. Luft- und Feuchtigkeitsmoleküle haften an den Innenflächen des Ofenrohrs.

Das empfohlene Verfahren besteht darin, zuerst ein Vakuum vorzupumpen und dann das Rohr mit einem hochreinen Inertgas zurückzuspülen. Die mehrfache Wiederholung dieses Vakuum-/Spülzyklus "wäscht" die Restatmosphären wirksam aus dem System.

Die Herausforderung des Ausgasens

Alle Materialien, einschließlich der Probe, die Sie erhitzen, und der Ofenkomponenten selbst, können bei Erwärmung im Vakuum eingeschlossene Gase freisetzen. Dieses Phänomen, bekannt als Ausgasen (Outgassing), kann die Qualität Ihres Vakuums beeinträchtigen und Ihr Experiment kontaminieren.

Deshalb werden bei der Ofenkonstruktion vakuumkompatible Materialien wie Graphit und hochreines Quarz verwendet.

Prozesskontrolle und Wiederholbarkeit

Moderne Vakuumöfen verlassen sich auf hochentwickelte Steuerungssysteme, um diese komplexen Prozesse zu verwalten. Eine SPS (Speicherprogrammierbare Steuerung) ermöglicht die Automatisierung von Heizprofilen, Pumpzyklen und Gasflüssen.

Eine intuitive HMI (Human-Machine Interface) ermöglicht es Bedienern, Prozessrezepte zu definieren und zu speichern, wodurch sichergestellt wird, dass Experimente hochgradig wiederholbar sind und sogar aus der Ferne überwacht oder gesteuert werden können.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis des Aufbaus eines Vakuumrohr-Ofens hilft Ihnen, ein System auszuwählen und es effektiv entsprechend Ihren wissenschaftlichen Zielen zu bedienen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit liegt: Priorisieren Sie einen Ofen mit hochwertigen geschliffenen Gelenkabdichtungen und verpflichten Sie sich zu einem rigorosen mehrstufigen Spülprotokoll vor jedem Durchgang.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Ein System mit integrierter SPS- und HMI-Steuerung ist unerlässlich, um jedes Mal identische Prozessrezepte zu definieren und auszuführen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Systems liegt: Achten Sie auf Funktionen wie integrierte Partikelfilter zum Schutz der Vakuumpumpe und robuste, leicht wartbare Graphitheizelemente.

Letztendlich ist ein korrekt konstruierter Vakuumrohr-Ofen mehr als nur eine Heizung; er ist eine präzise konstruierte Umgebung, die fortschrittliche Materialverarbeitung ermöglicht.

Zusammenfassungstabelle:

| Komponente | Funktion im Vakuum-Betrieb |

|---|---|

| Quarzrohr | Hochreine Kernkammer, zur Aufrechterhaltung der Vakuumdichtheit abgedichtet |

| Geschliffene Gelenkverbindungen | Luftdichte Abdichtungen ohne Dichtungen, drehbar für einfachen Zugang |

| Kolbenventile | Ermöglichen die Einführung von Proben/Gasen ohne Brechen des Vakuums |

| Graphitrohrheizer | Strahlungsheizung, stabil im Vakuum mit geringem Ausgasen |

| Mehrschichtiger Graphitfilz | Hitzeschild zur Eindämmung der Strahlung und Verhinderung von Überhitzung |

| Quarzsandfilter | Schützt die Vakuumpumpe durch Abfangen von Partikeln |

| SPS- und HMI-Steuerung | Automatisierung von Prozessen für Wiederholbarkeit und Fernüberwachung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch Nutzung außergewöhnlicher F&E und hauseigener Fertigung liefern wir diversen Laboren zuverlässige Vakuumrohr-Öfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Reinheit, Wiederholbarkeit und Langlebigkeit bei der Materialverarbeitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Vakuumbetrieb optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung