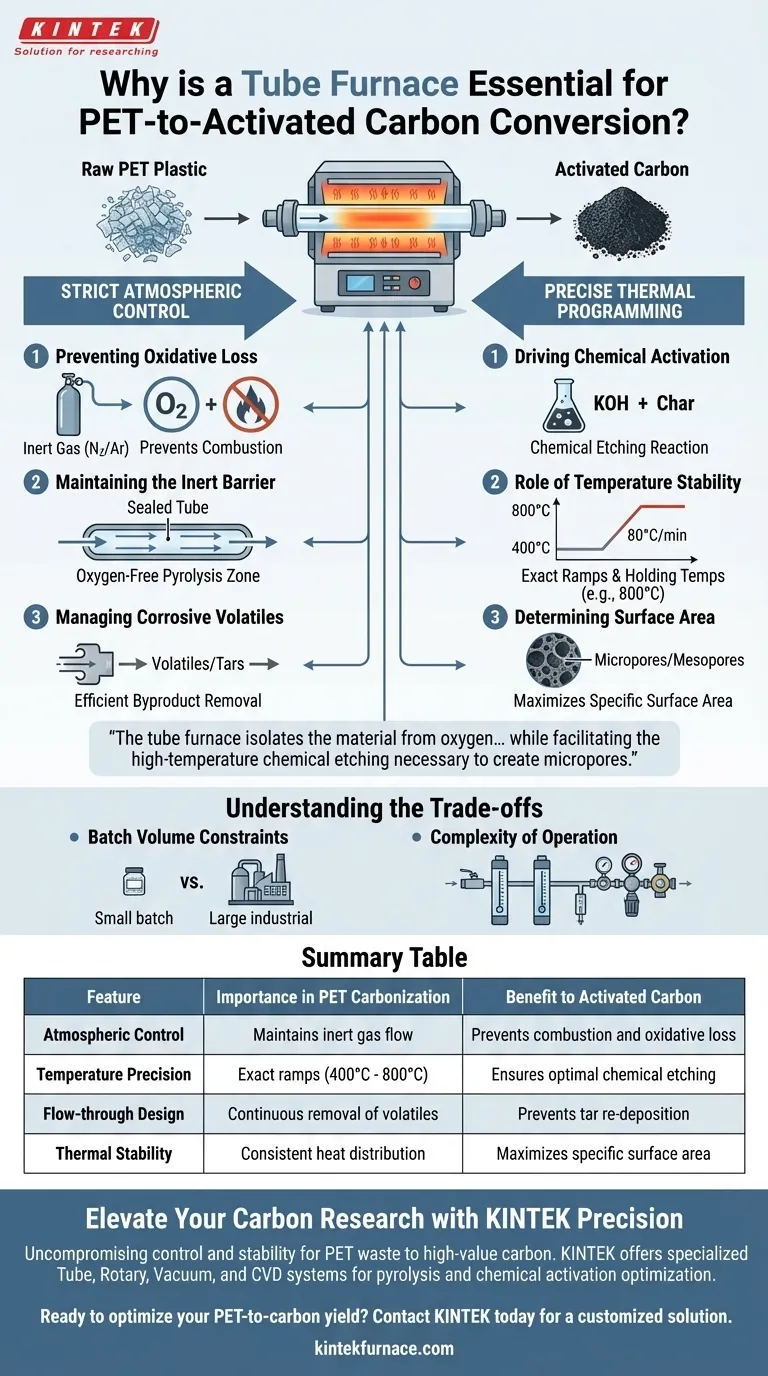

Ein Rohröfen ist das grundlegende Verarbeitungswerkzeug für diese Anwendung, da er die beiden nicht verhandelbaren Bedingungen erfüllt, die für die Umwandlung von PET-Kunststoff in Aktivkohle erforderlich sind: strenge Atmosphärenkontrolle und präzise thermische Programmierung. Insbesondere ermöglicht er die Aufrechterhaltung einer kontinuierlich strömenden inerten Umgebung (normalerweise Stickstoff oder Argon), die verhindert, dass die Kohle durch Oxidation verbrennt, während gleichzeitig die genauen Temperaturen (zwischen 400 °C und 800 °C) geliefert werden, die zur Steuerung der chemischen Kinetik der Pyrolyse und Porenentstehung erforderlich sind.

Die Qualität von PET-basierter Aktivkohle – definiert durch ihre Oberfläche und Porenstruktur – hängt davon ab, wie streng Sie die Reaktionsumgebung kontrollieren. Ein Rohröfen isoliert das Material vom Sauerstoff, um Verbrennung zu verhindern, und ermöglicht gleichzeitig das Hochtemperatur-Ätzen, das zur Erzeugung von Mikroporen erforderlich ist.

Die Kritikalität der Atmosphärenkontrolle

Verhinderung von oxidativem Verlust

Das unmittelbarste Risiko bei der Erhitzung kohlenstoffreicher Materialien wie PET auf hohe Temperaturen ist die Oxidation. In Gegenwart von Sauerstoff aktiviert sich Kohlenstoff bei 800 °C nicht; er verbrennt und wandelt sich in Kohlendioxid und Asche um.

Aufrechterhaltung der Inertbarriere

Ein Rohröfen löst dieses Problem, indem die Probe in einem Rohr (oft aus Quarz oder Aluminiumoxid) versiegelt und mit einem Inertgas wie Stickstoff oder Argon gespült wird. Dies schafft eine sauerstofffreie Zone, in der das Material thermischer Zersetzung (Pyrolyse) unterzogen werden kann, anstatt zu verbrennen, wodurch das Kohlenstoffgerüst erhalten bleibt, das als Basis für das Endprodukt dient.

Verwaltung von korrosiven flüchtigen Stoffen

Während des Abbaus von PET und der anschließenden Aktivierung werden flüchtige Bestandteile und Gase freigesetzt. Das Durchflussdesign eines Rohröfens ermöglicht es, diese Nebenprodukte effizient durch das Trägergas wegzufegen. Dies verhindert die Wiederausfällung von Teeren auf der Kohlenstoffoberfläche und schützt die Heizelemente vor korrosiven Schäden.

Präzise Heizung und Reaktionskinetik

Steuerung der chemischen Aktivierung

Die Herstellung von Aktivkohle beinhaltet oft chemische Agenzien wie Kaliumhydroxid (KOH), die mit dem PET-basierten Kohlenstoff vermischt werden. Dies ist kein passiver Heizprozess; es ist eine chemische Ätzreaktion.

Die Rolle der Temperaturstabilität

Der Rohröfen ermöglicht spezifische, programmierte Heizraten (z. B. 80 °C/min) und hält präzise Temperaturen (z. B. 800 °C). Diese thermische Präzision treibt die Redoxreaktionen zwischen dem Aktivator und der Kohlenstoffmatrix an. Diese Reaktionen "fressen" sich in die Kohlenstoffstruktur und erzeugen ein riesiges Netzwerk von Mikro- und Mesoporen.

Bestimmung der Oberfläche

Die endgültige spezifische Oberfläche des Materials ist direkt mit diesem thermischen Profil verbunden. Wenn die Temperatur schwankt oder zu niedrig ist, ist das Ätzen unvollständig. Wenn es zu unkontrolliert ist, kann die Porenstruktur kollabieren. Der Rohröfen gewährleistet das chemische Gleichgewicht, das zur Maximierung der Oberfläche erforderlich ist.

Verständnis der Kompromisse

Beschränkungen des Chargenvolumens

Während Rohröfen eine überlegene Kontrolle über Atmosphäre und Temperatur bieten, sind sie in ihrem Volumen typischerweise begrenzt. Sie eignen sich ideal für hochpräzise Chargenprozesse, können aber im Vergleich zu Drehrohröfen einen Engpass für die industrielle Produktion mit hohem Durchsatz darstellen.

Betriebskomplexität

Im Gegensatz zu einfachen Muffelöfen benötigt ein Rohröfen ein peripheres Gasmanagementsystem. Sie müssen Gasflaschen, Durchflussmesser und Regler verwalten, um einen kontinuierlichen, präzisen Fluss von Stickstoff oder Argon zu gewährleisten. Ein Ausfall des Gasversorgungssystems beeinträchtigt sofort die Chargenqualität.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige Ausrüstung für Ihr PET-Karbonisierungsprojekt auswählen, berücksichtigen Sie Ihre spezifischen Endziele:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie einen Rohröfen mit hochpräzisen PID-Temperaturreglern, um die Aktivierungstemperatur (z. B. 800 °C) für eine optimale Porenätzung streng zu regeln.

- Wenn Ihr Hauptaugenmerk auf der Modifikation der Oberflächenchemie liegt: Stellen Sie sicher, dass Ihr Rohröfen variable Gasatmosphären unterstützt, sodass Sie zwischen Inertgasen (wie Stickstoff) und potenziell reaktiven Gasen wechseln können, um die Kohlenstoffoberfläche zu funktionalisieren.

Präzise Kontrolle über Wärme und Atmosphäre ist der einzige Weg, um Abfallkunststoff in funktionale Hochwertmaterialien zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Bedeutung bei der PET-Karbonisierung | Vorteil für Aktivkohle |

|---|---|---|

| Atmosphärenkontrolle | Aufrechterhaltung des Inertgasflusses (N2/Argon) | Verhindert Verbrennung und oxidativen Verlust |

| Temperaturpräzision | Genaue Rampen (400 °C - 800 °C) | Gewährleistet optimale chemische Ätzung und Porenentstehung |

| Durchflussdesign | Kontinuierliche Entfernung von flüchtigen Stoffen | Verhindert Teerausfällung und erhält die Reinheit |

| Thermische Stabilität | Konsistente Wärmeübertragung | Maximiert die spezifische Oberfläche und strukturelle Integrität |

Verbessern Sie Ihre Kohlenstoffforschung mit KINTEK Precision

Die Umwandlung von PET-Abfällen in hochwertige Aktivkohle erfordert mehr als nur Hitze – sie erfordert die kompromisslose Atmosphärenkontrolle und thermische Stabilität, die nur ein KINTEK-Ofen bieten kann.

Mit fachmännischer F&E und Fertigung bietet KINTEK spezialisierte Rohr-, Dreh-, Vakuum- und CVD-Systeme, die zur Optimierung Ihrer Pyrolyse- und chemischen Aktivierungsprozesse entwickelt wurden. Egal, ob Sie die Oberfläche maximieren oder Kohlenstoffoberflächen funktionalisieren müssen, unsere anpassbaren Labor-Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre PET-zu-Kohlenstoff-Ausbeute zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Rohrentwicklungsrohrofen bei der Herstellung von Biokohle aus Biomasse? Ingenieurwesen Materialqualität

- Wie beeinflusst die Positionierung des Substrats in einem Röhrenofen das In-situ-Wachstum von SnSe2 und SnSe?

- Welche spezifische Prozessumgebung bietet eine Röhrenofen für die Tellurierung von PtTe2? Hohe Kristallinität erreichen

- Wie beeinflussen die Arbeitsbedingungen der Ofenkammer die Wahl eines Rohrofens? Leistung und Kosten optimieren

- Welche Materialien werden üblicherweise in Rohröfen für die Pulverformung und Sinterung verarbeitet? Entdecken Sie vielseitige Lösungen

- Warum wird ein Vakuumrohr-Ofen für (Si/Graphit/Graphen)@C-Komposite benötigt? Gewährleistung optimaler Hochtemperaturleistung

- Welche technischen Herausforderungen sind mit dem Cracken im Rohrofen verbunden? Zentrale Fragen & Lösungen

- Welche Kernprozessbedingungen bietet eine Rohröfen bei der Kalzinierung von Ni-TiN-Katalysatoren? Beherrschen Sie präzise Katalyse