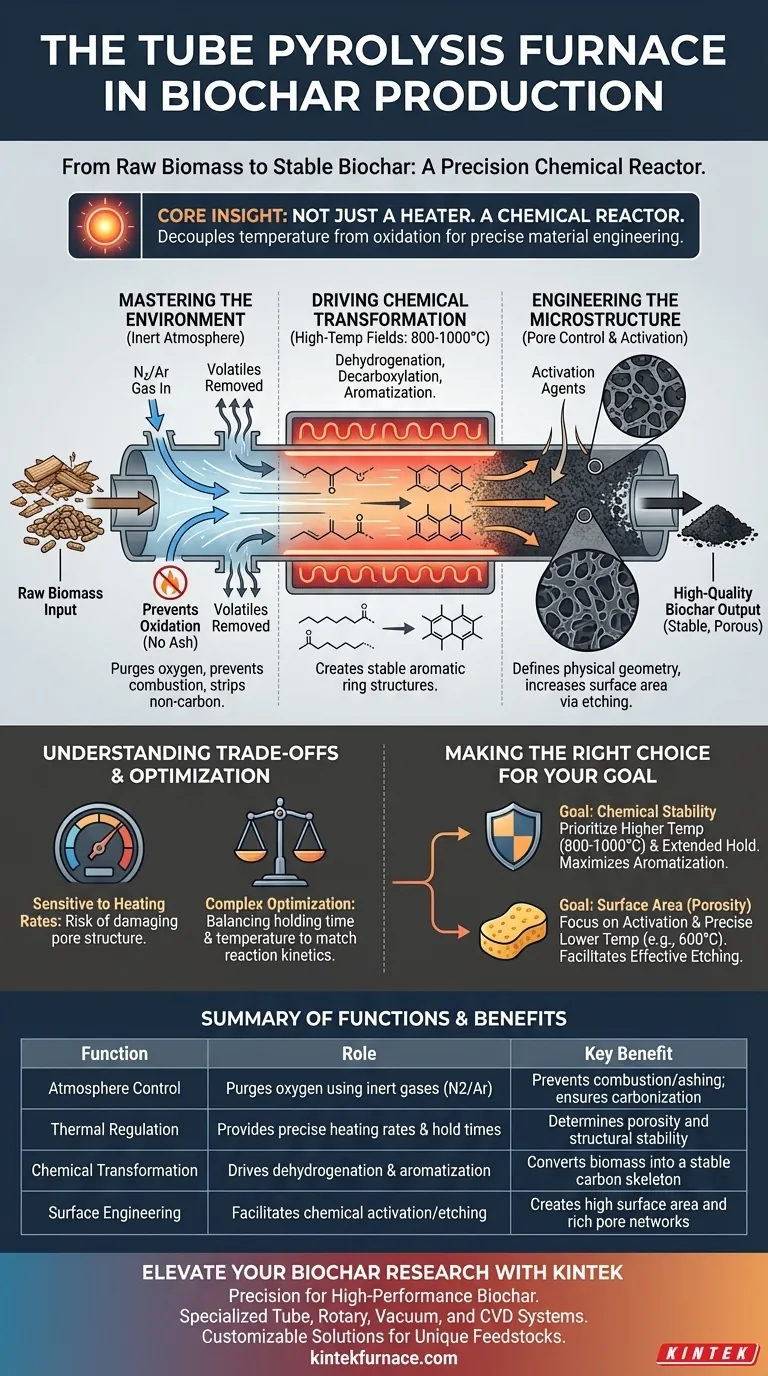

Ein Rohrentwicklungsrohrofen dient als präzise Reaktionskammer zur Umwandlung von Rohbiomasse in stabile Biokohle. Er schafft eine streng kontrollierte Hochtemperaturumgebung, die Sauerstoff ausschließt – typischerweise unter Verwendung einer Stickstoffatmosphäre –, um sicherzustellen, dass die Biomasse einer thermischen Zersetzung und nicht einer Verbrennung unterliegt. Durch die Regulierung von Heizraten und Haltezeiten treibt der Ofen spezifische chemische Veränderungen an, die die endgültige Porosität und Stabilität des Kohlenstoffmaterials bestimmen.

Kern Erkenntnis: Der Ofen ist nicht nur ein Heizgerät; er ist ein chemischer Reaktor. Sein Hauptwert liegt darin, die Temperatur von der Oxidation zu entkoppeln, sodass Sie durch präzise thermische Profilierung und nicht durch einfaches Verbrennen spezifische Materialeigenschaften entwickeln können.

Beherrschen der Reaktionsumgebung

Um hochwertige Biokohle herzustellen, müssen Sie die Atmosphäre, die die Biomasse umgibt, streng kontrollieren. Der Rohrofen fungiert als Barriere zwischen der Probe und der Außenwelt.

Verhinderung von Oxidation

Die grundlegende Rolle des Ofens besteht darin, eine inerte Atmosphäre aufrechtzuerhalten.

Durch das Einleiten von Stickstoff (oder Argon in spezifischen industriellen Anwendungen) spült der Ofen Sauerstoff aus der Kammer.

Dies verhindert, dass die Biomasse zu Asche wird, und ermöglicht eine effektive Karbonisierung.

Entfernen flüchtiger Bestandteile

Während der Vor-Karbonisierungsphase schafft der Ofen die notwendigen Bedingungen, um Nicht-Kohlenstoffelemente abzuscheiden.

Wenn die Temperatur steigt, werden flüchtige Bestandteile freigesetzt und aus der Biomassematrix entfernt.

Dies hinterlässt ein konzentriertes Kohlenstoffgerüst, das für weitere strukturelle Verfeinerungen bereit ist.

Antreiben chemischer Transformation

Der Rohrofen liefert die Hochtemperaturfelder – oft bis zu 800 °C oder 1000 °C –, die erforderlich sind, um die chemische Zusammensetzung der Biomasse zu verändern.

Wichtige chemische Reaktionen

Bloßes Trocknen reicht nicht aus; die Biomasse muss komplexe molekulare Veränderungen durchlaufen.

Der Ofen ermöglicht Dehydrierung, Decarboxylierung und Aromatisierung.

Diese Reaktionen entfernen Wasserstoff und Sauerstoff, während die verbleibenden Kohlenstoffatome zu stabilen, aromatischen Ringstrukturen umgeordnet werden.

Sicherstellen chemischer Stabilität

Die präzise Temperaturkontrolle stellt sicher, dass diese Reaktionen vollständig ablaufen.

Dies führt zu einem kohlenstoffhaltigen Material mit hoher chemischer Stabilität, wodurch die Biokohle haltbar und abriebfest wird.

Gestalten der Mikrostruktur

Über die Chemie hinaus spielt der Ofen eine entscheidende Rolle bei der Bestimmung der physikalischen Geometrie der Biokohle.

Kontrolle der Porenstruktur

Das "Rezept" aus Heizraten und Haltezeiten bestimmt die endgültige Textur des Materials.

Durch die Steuerung dieser Variablen stellt der Ofen die Entwicklung spezifischer Porenstrukturen sicher.

Erleichterung der Aktivierung

In fortgeschrittenen Anwendungen schafft der Ofen die Umgebung für die chemische Aktivierung.

Er hält präzise Temperaturen (z. B. 600 °C) aufrecht, die es den Aktivatoren ermöglichen, mit der Kohlenstoffmatrix zu reagieren.

Dieser Prozess "ätzt" die Oberfläche, erhöht die Oberfläche erheblich und schafft ein reiches Porennetzwerk.

Verständnis der Kompromisse

Während ein Rohrentwicklungsrohrofen eine überlegene Kontrolle bietet, erfordert er einen rigorosen Ansatz bei den Prozessparametern.

Empfindlichkeit gegenüber Heizraten

Die Qualität der Biokohle ist sehr empfindlich gegenüber der Geschwindigkeit des Temperaturanstiegs.

Wenn die Heizrate nicht genau kontrolliert wird, riskieren Sie, die Porenstruktur zu beschädigen oder den gewünschten Aromatisierungsgrad nicht zu erreichen.

Komplexität der Optimierung

Das Erreichen des perfekten Gleichgewichts zwischen Haltezeit und Temperatur ist komplex.

Sie können nicht einfach die Hitze maximieren; Sie müssen den Ofen auf die spezifische "Kinetik" der Reaktion abstimmen, die Sie aufrechterhalten möchten.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Rohrentwicklungsrohrofens zu maximieren, stimmen Sie Ihr thermisches Protokoll auf die Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie höhere Temperaturen (800 °C–1000 °C) und längere Haltezeiten, um die Aromatisierung und Kohlenstoffdichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (Porosität) liegt: Konzentrieren Sie sich auf die Parameter der Aktivierungsphase und präzise Haltezeiten bei niedrigeren Temperaturen (z. B. 600 °C), um eine effektive Ätzung der Kohlenstoffmatrix zu ermöglichen.

Der Erfolg bei der Biokohleproduktion hängt letztendlich davon ab, den Ofen nicht nur zum Erhitzen Ihres Materials zu verwenden, sondern seine molekulare Entwicklung sorgfältig zu orchestrieren.

Zusammenfassungstabelle:

| Funktion | Rolle bei der Biokohleproduktion | Hauptvorteil |

|---|---|---|

| Atmosphärenkontrolle | Spült Sauerstoff mit Inertgasen (N2/Ar) | Verhindert Verbrennung/Aschebildung; gewährleistet Karbonisierung |

| Thermische Regelung | Bietet präzise Heizraten & Haltezeiten | Bestimmt Porosität und strukturelle Stabilität |

| Chemische Transformation | Treibt Dehydrierung & Aromatisierung an | Wandelt Biomasse in ein stabiles Kohlenstoffgerüst um |

| Oberflächentechnik | Ermöglicht chemische Aktivierung/Ätzung | Schafft hohe Oberfläche und reiche Porennetzwerke |

Verbessern Sie Ihre Biokohleforschung mit KINTEK

Präzision ist der Unterschied zwischen einfacher Asche und Hochleistungsbiokohle. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Rohr-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen die absolute Kontrolle über Ihre thermischen Profile ermöglichen.

Ob Sie eine Standardkonfiguration oder eine anpassbare Lösung für einzigartige Biomasse-Rohstoffe benötigen, unsere Labor-Hochtemperaturöfen bieten die Stabilität und die inerten Umgebungen, die für die fortschrittliche Materialentwicklung unerlässlich sind.

Bereit, Ihren Karbonisierungsprozess zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um den perfekten Ofen für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Ganesh Zade, Malhari Kulkarni. Development of Biochar-Based Sustainable Corrosion-Resistant Coating. DOI: 10.3390/engproc2025105005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was ist der Zweck der Verwendung von Formiergas (N2/H2) in einem Rohrofen? Erzielung von hochreinen Cr3+-aktivierten LiScO2-Phosphoren

- Welche Rolle spielen Hochtemperatur-Rohröfen bei der Nachbearbeitung von Graphitoxid-Nanostrukturen?

- Was sind die Vorteile der Kombination eines Online-Massenspektrometers mit einem Festbettreaktor? Steigerung der kinetischen Präzision

- Wie simulieren Röhrenöfen und Absperrventile TCOP-Experimente? Experteneinstellung für thermochemische Sauerstoffpumpen

- Warum wird ein Quarzrohr-Ofen mit Gasflussregelung für die Iodierung benötigt? Präzisionssynthese von Einzelatomkatalysatoren

- Was ist die Schlüsselkomponente eines Rohrofen und wie ist sie aufgebaut? Präzises Heizen für Ihr Labor freischalten

- Warum werden Vakuum-versiegelte hochreine Quarzglasrohre als Reaktionsgefäße für die PTI/Cu-Komplexsynthese verwendet?

- Warum wird hochreiner Stickstoff als Trägergas bei der Ölschieferpyrolyse eingesetzt? Gewährleistung einer präzisen Analyse