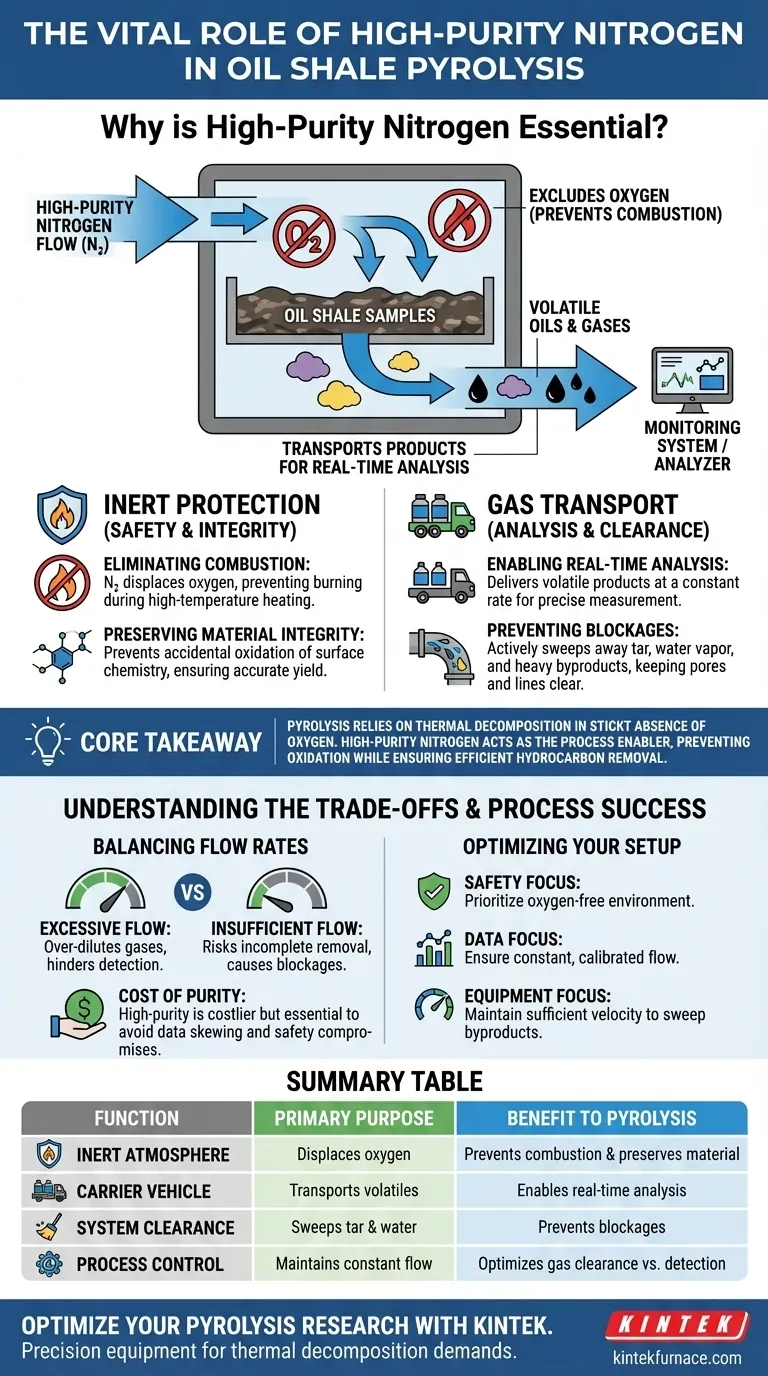

Hochreiner Stickstoff dient als wesentlicher Stabilisator bei der Ölschieferpyrolyse und fungiert hauptsächlich dazu, Sauerstoff auszuschließen und flüchtige Produkte zu transportieren. Durch die Schaffung einer inerten Atmosphäre verhindert er, dass der Ölschiefer bei hohen Prozesstemperaturen verbrennt, und stellt sicher, dass eine thermische Zersetzung anstelle eines Verbrennungsprozesses stattfindet. Gleichzeitig transportiert der Stickstoffstrom erzeugtes Öl und Gase zu Überwachungssystemen für eine genaue Echtzeitanalyse.

Kernbotschaft: Die Pyrolyse beruht auf thermischer Zersetzung in strenger Abwesenheit von Sauerstoff. Hochreiner Stickstoff ermöglicht den Prozess, indem er unerwünschte Oxidation verhindert und gleichzeitig die effiziente, ungehinderte Entfernung von Kohlenwasserstoffen und Nebenprodukten für die Analyse sicherstellt.

Die Rolle des Inertschutzes

Risiko der Verbrennung eliminieren

Die Pyrolyse erfordert das Erhitzen von Ölschiefer auf extreme Temperaturen, um Kerogen in Öl und Gas zu zerlegen.

Wenn während dieser Heizphase Sauerstoff vorhanden wäre, würde das Material einfach verbrennen (oxidieren) und sich nicht zersetzen.

Hochreiner Stickstoff verdrängt Sauerstoff in der Heizkammer und schafft die inerte Umgebung, die für eine sichere thermische Zersetzung notwendig ist.

Integrität des Materials erhalten

Neben der Verhinderung von Bränden schützt Stickstoff die chemische Struktur des Kohlenstoffmaterials.

Versehentliche Oxidation kann die Oberflächenchemie des Schiefers verändern und die Probe ruinieren, bevor wertvolle Kohlenwasserstoffe extrahiert werden können.

Ein kontinuierlicher Fluss von Inertgas erhält die Aktivität der Reaktionsschnittstelle und stellt sicher, dass der Prozess die beabsichtigten chemischen Produkte liefert.

Die Funktionen des Gastransports

Echtzeitanalyse ermöglichen

Der Stickstoff fungiert als Vehikel, das die entstehenden Gase und Öle physisch aus dem Reaktor transportiert.

Um die Ausgabe genau zu analysieren, müssen diese flüchtigen Produkte mit einer konstanten, kontrollierten Rate an die Überwachungssysteme geliefert werden.

Dieser gleichmäßige Fluss ermöglicht eine präzise Echtzeitmessung der Gaskonzentrationen, sobald sie entstehen.

Blockaden des Systems verhindern

Während der Pyrolyse setzt der Schiefer Teer, Wasserdampf und verschiedene flüchtige Zersetzungsprodukte frei.

Wenn diese schweren Nebenprodukte stagnieren, können sie sich absetzen und die inneren Poren des Materials oder die Reaktorleitungen verstopfen.

Ein Stickstofffluss mit bestimmten Raten (z. B. 150 cm³/min) fegt diese Nebenprodukte aktiv weg, verhindert Porenverstopfungen und stellt sicher, dass der Reaktor betriebsbereit bleibt.

Abwägungen verstehen

Flussraten ausbalancieren

Obwohl der Stickstofffluss entscheidend ist, führt die Flussrate zu einem Kompromiss zwischen Freigabe und Konzentration.

Übermäßig hohe Flussraten können die Produktgase übermäßig verdünnen, was die Detektion durch Überwachungsgeräte schwieriger oder weniger genau macht.

Umgekehrt besteht bei unzureichenden Flussraten die Gefahr einer unvollständigen Entfernung von Teer und Wasser, was zu den oben genannten Porenverstopfungen führt.

Die Kosten der Reinheit

Die Verwendung von hochreinem Stickstoff ist teurer als die Verwendung von normaler Industrie-Luft oder minderwertigeren Inertgasen.

Die Verwendung von Stickstoff geringer Reinheit führt jedoch Spuren von Sauerstoff oder Feuchtigkeit ein, die experimentelle Daten verfälschen und die Sicherheit der Pyrolysekammer beeinträchtigen können.

Erfolg des Prozesses sicherstellen

Um Ihre Pyrolyse-Einrichtung zu optimieren, berücksichtigen Sie Ihre spezifischen Betriebsziele:

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Probenintegrität liegt: Priorisieren Sie die Aufrechterhaltung einer streng sauerstofffreien Umgebung, um Verbrennung und Oberflächenoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Datenintegrität liegt: Stellen Sie sicher, dass die Stickstoffflussrate konstant und kalibriert ist, um Produkte zum Analysator zu transportieren, ohne sie übermäßig zu verdünnen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Halten Sie eine ausreichende Flussgeschwindigkeit aufrecht, um Teer und Wasserdampf effektiv aus dem Reaktor zu fegen und Verstopfungen zu verhindern.

Hochreiner Stickstoff ist nicht nur ein passives Medium; er ist eine aktive Komponente, die die Sicherheit, Chemie und Messbarkeit des gesamten Pyrolysebetriebs gewährleistet.

Zusammenfassungstabelle:

| Funktion | Hauptzweck | Nutzen für die Pyrolyse |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff in der Kammer | Verhindert Verbrennung und erhält die Materialintegrität |

| Trägerfahrzeug | Transportiert flüchtige Öle und Gase | Ermöglicht Echtzeit-Überwachung und genaue Analyse |

| Systemreinigung | Fegt Teer und Wasserdampf weg | Verhindert Porenverstopfung und Verstopfung von Reaktorleitungen |

| Prozesskontrolle | Hält konstante Flussraten aufrecht | Optimiert das Gleichgewicht zwischen Gasfreigabe und Erkennungsgenauigkeit |

Optimieren Sie Ihre Pyrolyse-Forschung mit KINTEK

Präzision bei der Ölschieferpyrolyse beginnt mit der richtigen Umgebung. KINTEK bietet Hochleistungs-Laborgeräte, die für die anspruchsvollen Anforderungen der Forschung zur thermischen Zersetzung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre speziellen Hochtemperaturanforderungen zugeschnitten sind. Ob Sie eine präzise Gasflussregelung oder eine robuste Ofenhaltbarkeit benötigen, unsere Systeme stellen sicher, dass Ihre Experimente sicher, genau und effizient bleiben.

Bereit, die thermischen Verarbeitungskapazitäten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Yuping Yuan, Zhiyong Chang. Deep Learning Framework for Oil Shale Pyrolysis State Recognition Using Bionic Electronic Nose. DOI: 10.1007/s44196-025-00913-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche spezifische Rolle spielt eine Röhrenofen bei der Synthese und Verkapselung von NiMo-Legierungen mit Kohlenstoff? Erklärt

- Wie erleichtern industrielle Röhrenöfen die Herstellung von Perowskiten mit hoher Stabilität? Verbesserung der Phas Reinheit

- Welche kritischen Bedingungen bietet ein Hochtemperatur-Rohröfen für LiFePO4/C? Präzise Kalzinierung meistern

- Was versteht man unter „gleichmäßiger Länge“ in einem Rohrofen? Sorgen Sie für präzise thermische Kontrolle für zuverlässige Ergebnisse

- Was ist die spezifische Rolle eines Röhrenofens bei der Phosphat-/Graphen-Glühung? Ermöglichen Sie die Synthese von Hochleistungs-Elektroden

- Wie werden Wafer in einem Vertikalrohrofen be- und entladen?Präzise Handhabung für gleichmäßige Wärmebehandlung

- Welche Rolle spielt eine industrielle Röhrenofenanlage bei der Pyrolyse von Nickel-modifizierten Molybdänkarbid-Katalysatoren?

- Wie erleichterte der Wasserstoffreduktionsprozess in einem Laborrohrrohrofen die Exsolution von Nickelarten?