Der Wasserstoffreduktionsprozess fungiert als Präzisionsmechanismus für die strukturelle Transformation. Er nutzt die kontrollierte Hochtemperaturumgebung eines Laborrohrrohrofens, um Nickelionen chemisch aus einem stabilen Kristallgitter zu extrahieren und sie in aktive metallische Nanopartikel umzuwandeln, die an der Oberfläche verankert sind.

Kernbotschaft Der Rohrrohrofen erleichtert die Exsolution, indem er eine stabile reduzierende Atmosphäre aufrechterhält, die Nickelionen zwingt, aus den Bulk-Oxidstrukturen auszuwandern. Dieser Prozess erzeugt "eingelagerte" metallische Nanopartikel (ca. 9 nm), die aufgrund einer starken, intrinsischen Wechselwirkung mit dem Trägermaterial eine überlegene Stabilität aufweisen.

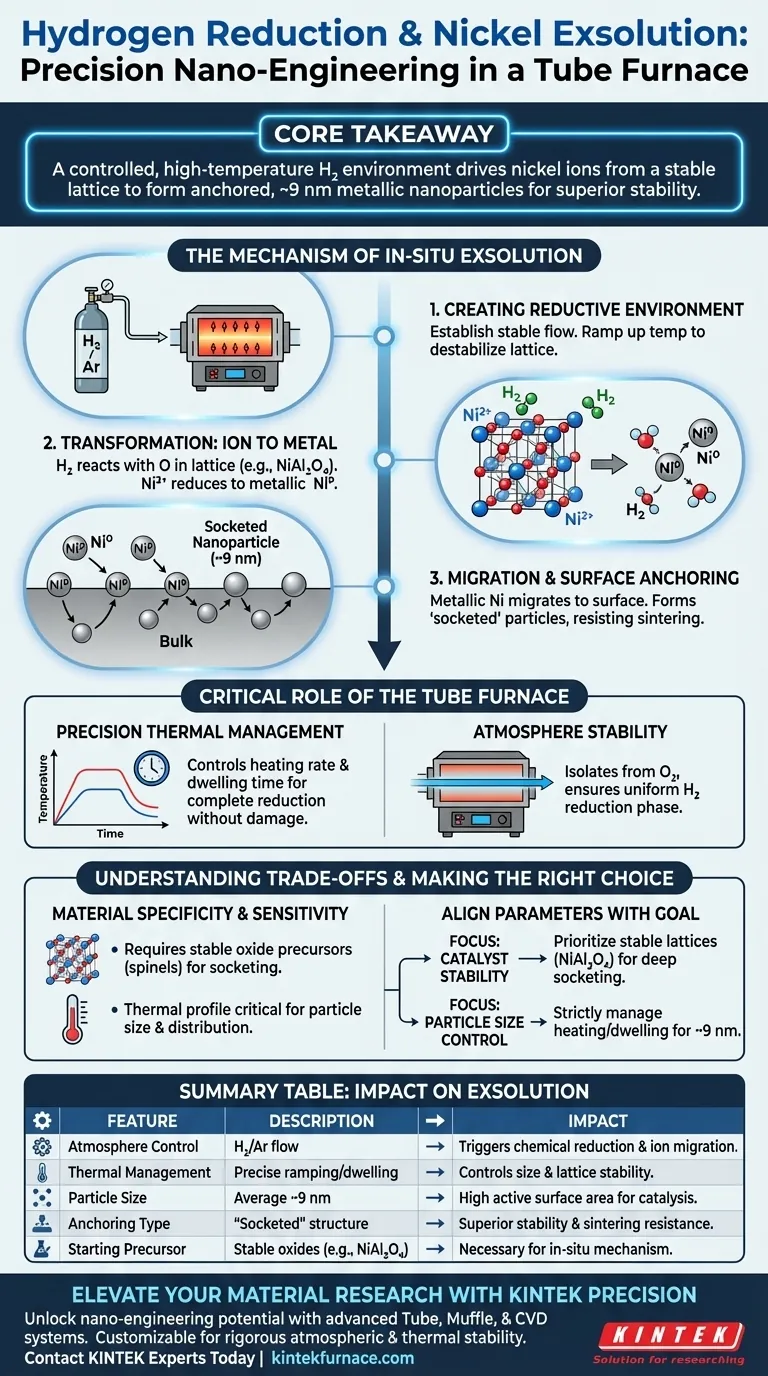

Der Mechanismus der In-situ-Exsolution

Schaffung der reduzierenden Umgebung

Der Prozess beginnt mit der Schaffung einer stabilen reduzierenden Atmosphäre im Rohrrohrofen, oft unter Verwendung einer Mischung aus Wasserstoff und Argon.

Der Ofen hält diesen Gasfluss aufrecht, während er auf hohe Temperaturen aufgeheizt wird, wodurch die thermodynamischen Bedingungen geschaffen werden, die notwendig sind, um das Nickel im Oxidgitter zu destabilisieren.

Transformation von Ionen zu Metall

Im Inneren des Ofens reagiert das Wasserstoffgas mit dem Sauerstoff, der an die Nickelionen gebunden ist, die sich in stabilen Gittern befinden, wie z. B. $\mathbf{NiAl_2O_4}$ oder Ni-Mg-Mischkristallen.

Diese chemische Reduktion wandelt die Nickelarten von einem ionischen Zustand in metallisches Nickel um.

Migration und Oberflächenverankerung

Während das Nickel reduziert wird, wird es gezwungen, aus dem Inneren des Materials zur äußeren Oberfläche zu migrieren.

Anstatt einfach darauf zu sitzen, werden diese entstehenden Partikel "in die Oberfläche eingelagert" des Trägers.

Dies führt zu metallischen Nanopartikeln mit einer durchschnittlichen Größe von etwa 9 nm, die sich durch eine starke Metall-Träger-Wechselwirkung auszeichnen, die Sinterung (Verklumpung) widersteht.

Die entscheidende Rolle des Rohrrohrofens

Präzise Wärmemanagement

Der Rohrrohrofen ermöglicht ein präzises Management von Aufheizrate und Haltezeit.

Die Kontrolle dieser Variablen ist unerlässlich, um sicherzustellen, dass die Metallvorläufer vollständig zu aktiven Nanopartikeln reduziert werden, ohne die darunter liegende Trägerstruktur zu beschädigen.

Atmosphärenstabilität

Eine erfolgreiche Exsolution erfordert einen konstanten, ununterbrochenen Fluss des reduzierenden Gases.

Der Rohrrohrofen isoliert die Probe vom Umgebungs-Sauerstoff und stellt sicher, dass die Wasserstoffreduktionsphase effizient und gleichmäßig über das Material verläuft.

Verständnis der Kompromisse

Materialspezifität

Dieser Prozess ist nicht universell; er beruht auf der Verwendung spezifischer stabiler Oxidgitter (wie Spinelle), die die Nickelionen enthalten.

Wenn das Vorläufermaterial nicht die richtige Kristallstruktur aufweist, tritt der "Einlagerungseffekt" – der für die Stabilität sorgt – nicht auf.

Prozesssensibilität

Die Qualität der resultierenden Mikrostruktur ist sehr empfindlich gegenüber dem thermischen Profil.

Eine unzureichende Erwärmung kann zu einer unvollständigen Reduktion führen, während übermäßige Haltezeiten die gewünschte Partikelgrößenverteilung trotz des Verankerungseffekts potenziell verändern könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit der Wasserstoffreduktion für die Exsolution zu maximieren, stimmen Sie Ihre Parameter auf das gewünschte Ergebnis ab:

- Wenn Ihr Hauptaugenmerk auf Katalysatorstabilität liegt: Priorisieren Sie die Verwendung stabiler Oxidgitter wie $\mathbf{NiAl_2O_4}$, um sicherzustellen, dass die resultierenden Nanopartikel tief eingelagert und bewegungsresistent sind.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Partikelgröße liegt: Verwalten Sie streng die Aufheizrate und die Haltezeit im Ofen, um die durchschnittliche Partikelgröße nahe dem optimalen 9 nm Benchmark zu halten.

Durch die präzise Steuerung der thermischen und chemischen Umgebung verwandeln Sie den Rohrrohrofen von einem einfachen Heizgerät in ein Werkzeug für das Nano-Engineering.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Auswirkung auf die Nickel-Exsolution |

|---|---|---|

| Atmosphärenkontrolle | Wasserstoff/Argon-Fluss | Löst chemische Reduktion und Ionenmigration aus. |

| Wärmemanagement | Präzises Aufheizen/Halten | Kontrolliert Nanopartikelgröße und Gitterstabilität. |

| Partikelgröße | Durchschnittlich ~9 nm | Sorgt für eine hohe aktive Oberfläche für die Katalyse. |

| Verankerungstyp | "Eingelagerte" Struktur | Bietet überlegene Stabilität und Sinterbeständigkeit. |

| Ausgangsvorläufer | Stabile Oxide (z. B. NiAl2O4) | Notwendig für den In-situ-Exsolution-Mechanismus. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial des Nano-Engineerings mit KINTEKs fortschrittlichen thermischen Lösungen. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die speziell entwickelt wurden, um die strengen atmosphärischen und thermischen Stabilitätsanforderungen für Nickel-Exsolution und Wasserstoffreduktionsprozesse zu erfüllen.

Ob Sie die Nanopartikelgröße kontrollieren oder eine tiefe Oberflächenverankerung sicherstellen müssen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Erzielen Sie noch heute eine überlegene Katalysatorstabilität und konsistente Forschungsergebnisse.

Bereit, Ihre Hochtemperaturprozesse zu optimieren?

Kontaktieren Sie jetzt KINTEK-Experten

Visuelle Anleitung

Referenzen

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Rohrofens für die thermische Behandlung? Optimierung von hDMHA-Elektroden

- Warum wird für PtCln/Fe-N-C-Katalysatoren ein hochpräziser Rohrofen benötigt? Gewährleistung von Sub-Nanometer-Präzision

- Was sind die Spezifikationen für großvolumige Einzonen-Rohröfen? Finden Sie Ihre ideale Hochtemperatur-Lösung

- Wie wird die Hochtemperaturumgebung eines Rohrofens zur Regenerierung von Adsorptionsmitteln genutzt? Präzise Rückgewinnung erreichen

- Wie trägt eine Laborröhrenofen zur Umweltwissenschaft bei? Entsperren Sie präzise Kontrolle für Schadstoff- und Materialanalysen

- Was unterscheidet einen Kompaktofen von anderen Ofentypen? Ideal für präzise Laborarbeiten im kleinen Maßstab

- Warum wird die Iodquelle am stromaufwärtigen Ende des Rohrofens platziert? Optimierung der I-NC-Abscheidung aus der Gasphase

- Warum werden Rohröfen in akademischen und Forschungsumgebungen geschätzt? Erschließen Sie präzises Heizen für Ihre Experimente