Die Hauptbedeutung der Verwendung eines Hochtemperatur-Rohrofens liegt in seiner Fähigkeit, eine hochstabile, inerte Umgebung zu schaffen, die für chemische Modifikationen unerlässlich ist. Insbesondere für verdichtete MXen (hDMHA)-Elektroden sorgt dieses Gerät bei Temperaturen um 200 °C für Argonschutz, was Reaktionen ermöglicht, die unter normalen atmosphärischen Bedingungen nicht erreicht werden können.

Kernbotschaft Der Rohrofen ist der Ermöglicher der In-situ-Vernetzung. Durch die Bereitstellung einer kontrollierten thermischen Umgebung ermöglicht er die Bildung starker Ti-N-Bindungen zwischen Anilin-Oligomeren und der MXen-Oberfläche, wodurch die Elektrode in eine mechanisch robuste Struktur umgewandelt wird, die wiederholte Batteriezyklen übersteht.

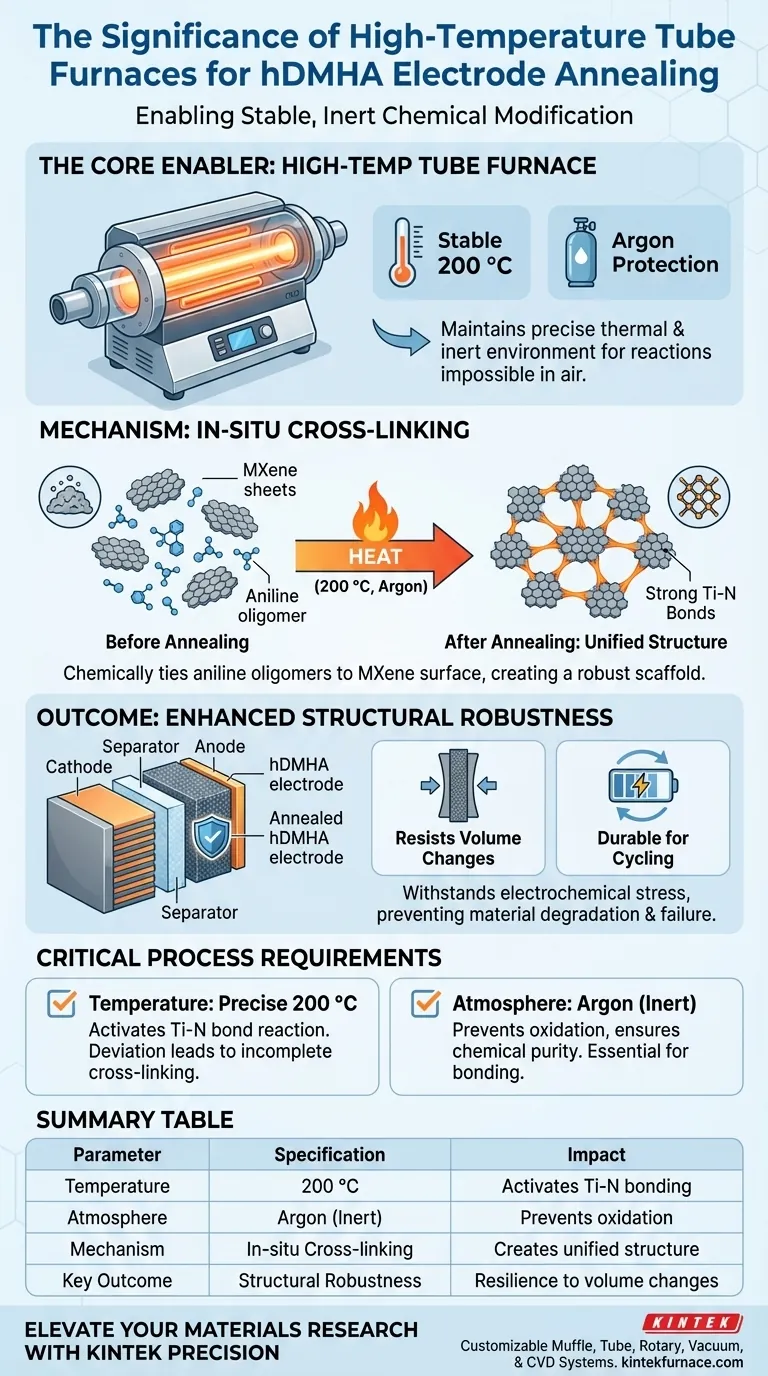

Der Mechanismus der In-situ-Vernetzung

Schaffung der reaktiven Umgebung

Der Prozess der thermischen Behandlung erfordert eine strenge Umgebungssteuerung, um erfolgreich zu sein. Ein Hochtemperatur-Rohrofen wird verwendet, um eine stabile thermische Umgebung bei präzise 200 °C zu schaffen.

Entscheidend ist, dass diese Erwärmung unter Argonschutz erfolgt. Diese inerte Atmosphäre verhindert Oxidation oder Kontamination und stellt sicher, dass die thermische Energie die beabsichtigten chemischen Veränderungen antreibt und nicht den Abbau des Materials.

Bildung chemischer Bindungen

Die vom Ofen erzeugte Wärme induziert spezifische chemische Wechselwirkungen innerhalb des Elektrodenmaterials.

Diese Energie löst die Bildung von Ti-N-Bindungen (Titan-Stickstoff-Bindungen) aus. Diese Bindungen bilden sich direkt zwischen der MXen-Oberfläche und den im Verbund vorhandenen Anilin-Oligomeren.

Dieser Prozess wird als In-situ-Vernetzung bezeichnet. Er verbindet die Komponenten chemisch miteinander und schafft eine einheitliche Struktur anstelle einer einfachen physikalischen Mischung.

Verbesserung der Elektrodenhaltbarkeit

Verbesserung der strukturellen Robustheit

Das direkte Ergebnis dieser ofengetriebenen Vernetzung ist eine deutliche Verbesserung der strukturellen Robustheit.

Die während der Wärmebehandlung gebildeten chemischen Bindungen wirken als Gerüst. Dies stärkt die Gesamtintegrität der hDMHA-Elektrode und macht sie widerstandsfähiger gegen physikalische Belastungen.

Widerstand gegen Volumenänderungen

In elektrochemischen Anwendungen quellen und schrumpfen Elektroden während des Betriebs häufig. Die vernetzte Struktur ermöglicht es der Elektrode, signifikante Volumenänderungen zu tolerieren.

Dies ist entscheidend für die Langlebigkeit während elektrochemischer Lade- und Entladezyklen. Ohne diese thermische Behandlung könnten die mechanischen Belastungen durch das Zyklen zu Materialabbau oder Ausfall führen.

Kritische Prozessanforderungen

Abhängigkeit von der Atmosphärenkontrolle

Die Wirksamkeit dieses Prozesses hängt vollständig vom Argonschutz ab, der vom Ofen bereitgestellt wird.

Wenn die inerte Atmosphäre beeinträchtigt wird, können die spezifischen Ti-N-Bindungen, die für die strukturelle Verstärkung erforderlich sind, möglicherweise nicht auftreten oder das MXen könnte oxidieren.

Thermische Spezifität

Der Prozess beruht auf der Aufrechterhaltung einer spezifischen Temperatur von 200 °C.

Diese thermische Schwelle ist notwendig, um die Reaktion zwischen dem MXen und den Anilin-Oligomeren zu aktivieren. Abweichungen von dieser Temperatur könnten zu unvollständiger Vernetzung führen, wodurch die Elektrode weniger widerstandsfähig gegen Volumenexpansion wird.

Anwendung auf Ihren Herstellungsprozess

Um die Leistung Ihrer hDMHA-Elektroden zu maximieren, beachten Sie diese spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Langlebigkeit liegt: Stellen Sie sicher, dass Ihr Wärmebehandlungsprozess streng bei 200 °C gehalten wird, um die In-situ-Vernetzung vollständig zu aktivieren, die zur Widerstandsfähigkeit gegen Volumenexpansion erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Überprüfen Sie die Integrität der Argonatmosphäre im Rohrofen, um die Ti-N-Bindung zu ermöglichen, ohne Oxide einzubringen.

Die kontrollierte thermische Behandlung ist der entscheidende Schritt, der MXen von einem Rohmaterial in eine langlebige, zyklenfeste Elektrodenkomponente überführt.

Zusammenfassungstabelle:

| Parameter | Spezifikation/Anforderung | Auswirkung auf hDMHA-Elektroden |

|---|---|---|

| Temperatur | Präzise 200 °C | Aktiviert chemische Reaktion für Ti-N-Bindung |

| Atmosphäre | Argon (inert) Schutz | Verhindert Oxidation; gewährleistet chemische Reinheit |

| Mechanismus | In-situ-Vernetzung | Verbindet Anilin-Oligomere chemisch mit der MXen-Oberfläche |

| Schlüsselergebnis | Strukturelle Robustheit | Widerstandsfähigkeit gegen Volumenänderungen während des Zyklusbetriebs |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Elektrodenherstellung mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der MXen-Wärmebehandlung und In-situ-Vernetzung zu erfüllen.

Ob Sie präzise 200 °C-Stabilität oder fortschrittliche Inertgassteuerung benötigen, unsere Labor-Hochtemperaturöfen bieten die Zuverlässigkeit, die Ihre Forschung verdient. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Anforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Boya Zhang, Ying Tao. Unlocking Unprecedented Gravimetric Capacitance in Thick Electrodes Through Conformal Densification of Robust MXene Hydrogels. DOI: 10.1002/adfm.202511313

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein Zwei-Zonen-Rohrofen bei der WTe2-Synthese? Beherrschen Sie die CVD-Präzision durch thermische Entkopplung

- Wie erreicht ein Mehrrohr-Pyrolyseofen eine präzise Temperaturregelung? Erläuterung von fortschrittlicher Hardware und PID-Logik

- Wie tragen vertikale Wirbelschicht-Rohröfen zum Bereich der neuen Energien bei? Entriegeln Sie die Entwicklung von Energiematerialien der nächsten Generation

- Welche Rolle spielt die programmgesteuerte Temperaturregelung in einem Rohrofen? Optimierung der N-GC-X-Katalysatorsynthese

- Warum muss die Atmosphäre in einem Röhrenofen für BiFeO3 streng auf 10 % O2/Ar kontrolliert werden? Erzielung reiner Phasenergebnisse

- Was ist die Funktion eines Hochtemperatur-Röhrenofens bei der Synthese von heteroatomdotiertem Graphen?

- Welche Rolle spielt eine Röhrenofen bei der Hydrierung von Ti6Al4V-Legierungen? Beherrschung der Wasserstoffdiffusionskontrolle

- Was sind die Vorteile der Kombination eines Online-Massenspektrometers mit einem Festbettreaktor? Steigerung der kinetischen Präzision