Bei der Synthese von Wolframditellurid (WTe2) dient ein Zwei-Zonen-Rohrofen als Motor für präzise thermische Entkopplung. Diese Konfiguration ermöglicht es Forschern, die Verdampfungstemperatur der Tellurvorläufer und die Reaktionstemperatur der Wolfram-Substrat-Zone unabhängig voneinander zu steuern. Durch die Isolierung dieser thermischen Umgebungen bietet das System die exakte Kontrolle über die Dampfphasenkonzentration und die Reaktionskinetik, die für die Herstellung hochwertiger 2D-Kristalle erforderlich ist.

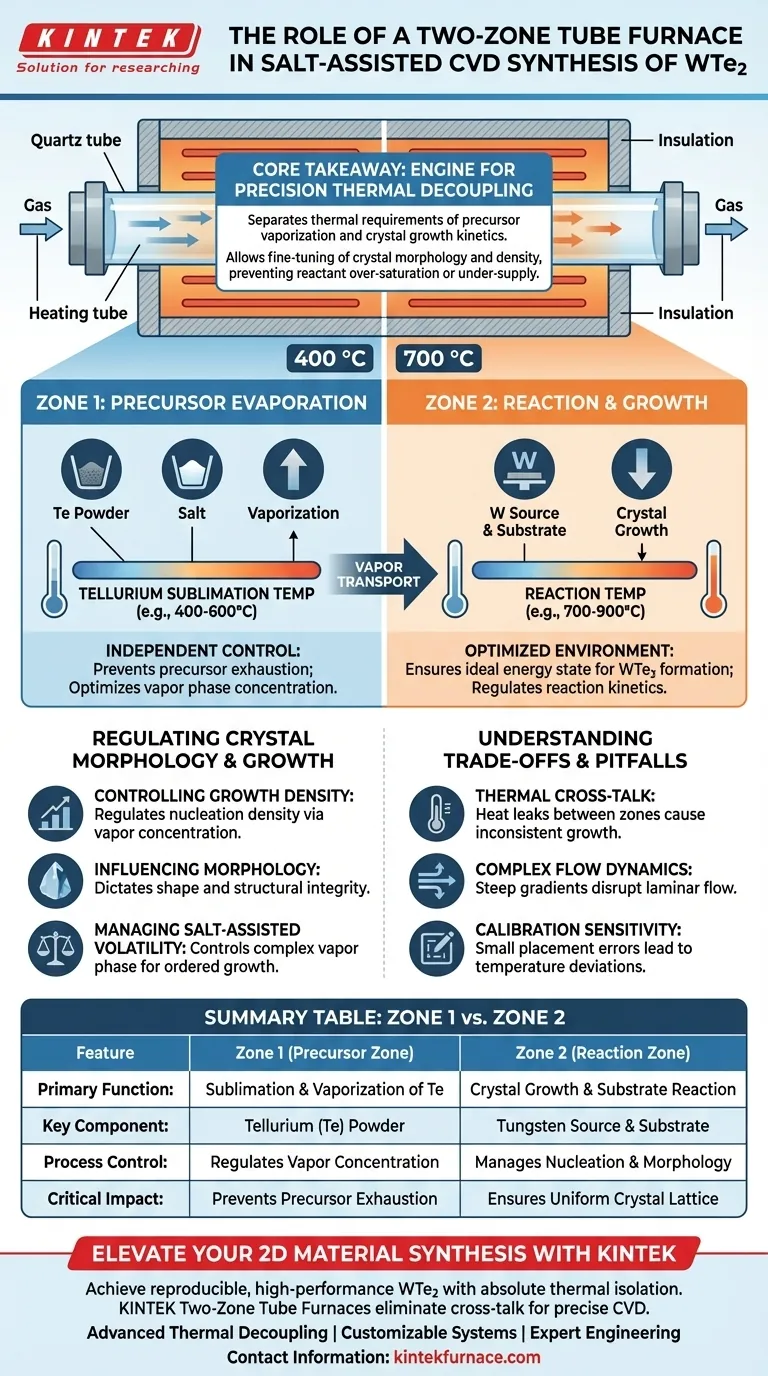

Die Kernbotschaft: Ein Zwei-Zonen-Ofen ist für die WTe2-Synthese unerlässlich, da er die thermischen Anforderungen der Vorläuferverdampfung von der Kinetik des Kristallwachstums trennt. Diese Unabhängigkeit ermöglicht die Feinabstimmung der Kristallmorphologie und Wachstumdichte und verhindert eine Übersättigung oder Unterversorgung von Reaktanten.

Entkopplung der Verdampfungs- und Reaktionsphasen

Unabhängige Steuerung der Vorläuferverdampfung

In der ersten Zone wird das Tellur (Te)-Pulver auf seine spezifische Sublimationstemperatur erhitzt. Da Tellur andere thermische Anforderungen hat als die Wolframquelle, verhindert diese unabhängige Zone, dass der Vorläufer zu schnell verbraucht wird oder nicht verdampft.

Optimierung der Reaktionsumgebung

Die zweite Zone enthält die Wolframquelle und das Substrat, die auf einem anderen Temperaturgradienten gehalten werden, der für die chemische Bindung optimiert ist. Dies stellt sicher, dass die Substratumgebung, wenn der Tellurdampf eintrifft, den idealen Energiezustand aufweist, um die Bildung von WTe2 zu erleichtern.

Regulierung der chemischen Reaktionskinetik

Durch die Anpassung der Temperaturdifferenz zwischen den beiden Zonen können die Bediener die Geschwindigkeit der chemischen Umwandlung steuern. Diese präzise Steuerung der Reaktionskinetik bestimmt, ob das resultierende Material ein kontinuierlicher Film oder isolierte Flocken ist.

Regulierung von Kristallmorphologie und Wachstum

Kontrolle der Wachstumdichte

Die Konzentration des Tellurdampfes, der das Substrat erreicht, ist eine direkte Funktion der Temperatur in der ersten Zone. Eine präzise Zonierung ermöglicht die Regulierung der Keimbildungsdichte und stellt sicher, dass sich Kristalle nicht unkontrolliert überlappen oder aggregieren.

Einfluss auf die Kristallmorphologie

Die Temperatur in der Reaktionszone bestimmt die endgültige Form und strukturelle Integrität von WTe2. Ein konsistentes Wärmemanagement über das gesamte Substrat gewährleistet eine gleichmäßige Morphologie, die für die elektronischen Eigenschaften des Materials entscheidend ist.

Management der salzunterstützten Flüchtigkeit

Bei CVD mit Salzunterstützung senkt das Salz den Schmelzpunkt von Metallvorläufern oder erhöht deren Flüchtigkeit. Der Zwei-Zonen-Ofen steuert die resultierende komplexe Dampfphase und stellt sicher, dass die durch das Salz erhöhte Reaktivität nicht zu ungeordnetem Wachstum führt.

Verständnis der Kompromisse und Fallstricke

Das Risiko thermischer Überlagerung

Eine häufige Herausforderung bei Zwei-Zonen-Aufbauten ist die thermische Interferenz, bei der Wärme aus der Zone mit höherer Temperatur in die Zone mit niedrigerer Temperatur übergeht. Dies kann dazu führen, dass sich der Vorläufer schneller als beabsichtigt verdampft, was zu inkonsistenten Wachstumsergebnissen führt.

Komplexitäten der Strömungsdynamik

Da die beiden Zonen einen Temperaturgradienten erzeugen, beeinflussen sie auch die Gasströmungsdynamik im Rohr. Wenn der Gradient zu steil ist, kann dies zu Turbulenzen führen, die die laminare Strömung der Vorläufer stören und zu einer ungleichmäßigen Abscheidung auf dem Substrat führen.

Empfindlichkeit bei Kalibrierung und Platzierung

Der physische Abstand zwischen den beiden Zonen und die Platzierung der Vorläufer sind von entscheidender Bedeutung. Kleine Fehler bei der Positionierung des Tiegels können zu erheblichen Abweichungen zwischen der tatsächlichen Temperatur, der die Materialien ausgesetzt sind, und der von den Ofensensoren aufgezeichneten Temperatur führen.

Anwendung dieses Aufbaus auf Ihre Syntheseziele

Um die besten Ergebnisse mit einem Zwei-Zonen-Ofen zu erzielen, müssen Sie Ihre Temperaturprofile an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf großflächiger Gleichmäßigkeit liegt: Halten Sie eine stabile, niedrigere Verdampfungstemperatur in Zone 1 aufrecht, um eine langsame, stetige Zufuhr von Tellurdampf über einen längeren Wachstumszeitraum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Keimbildungsdichte liegt: Erhöhen Sie die Temperatur von Zone 1 relativ zu Zone 2, um eine übersättigte Dampfumgebung zu schaffen, die viele kleine Wachstumsstellen fördert.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität und Reinheit liegt: Priorisieren Sie die präzise Temperatur von Zone 2, um genügend thermische Energie für die Atome bereitzustellen, damit sie sich zu einer perfekten Gitterstruktur anordnen können.

Die Beherrschung der unabhängigen thermischen Gradienten eines Zwei-Zonen-Ofens ist der definitive Weg zur Erzielung reproduzierbarer, leistungsstarker WTe2-Nanosheets.

Zusammenfassungstabelle:

| Merkmal | Zone 1 (Vorläuferzone) | Zone 2 (Reaktionszone) |

|---|---|---|

| Hauptfunktion | Sublimation & Verdampfung von Te | Kristallwachstum & Substratreaktion |

| Schlüsselkomponente | Tellur (Te)-Pulver | Wolframquelle & Substrat |

| Prozesskontrolle | Reguliert Dampfkonzentration | Steuert Keimbildung & Morphologie |

| Kritische Auswirkung | Verhindert Vorläuferverbrauch | Gewährleistet gleichmäßiges Kristallgitter |

Verbessern Sie Ihre 2D-Material-Synthese mit KINTEK

Hochleistungsfähiges Wolframditellurid (WTe2) erfordert mehr als nur Wärme; es erfordert absolute thermische Isolation. KINTEK bietet branchenführende Zwei-Zonen-Rohröfen, die speziell dafür entwickelt wurden, thermische Überlagerung zu eliminieren und die präzisen Gradienten zu liefern, die für CVD mit Salzunterstützung erforderlich sind.

Warum KINTEK für Ihr Labor wählen?

- Fortschrittliche thermische Entkopplung: Unabhängige Steuerungssysteme zur Verwaltung unterschiedlicher Verdampfungs- und Reaktionstemperaturen.

- Anpassbare Systeme: Unterstützt durch F&E-Experten bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre individuellen Forschungsanforderungen zugeschnitten sind.

- Experten-Engineering: Unsere Öfen sind für stabile laminare Strömung und präzise Tiegelpositionierung ausgelegt.

Bereit, reproduzierbare Ergebnisse von hoher Reinheit zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen." Form)!"

Visuelle Anleitung

Referenzen

- Andrejs Terehovs, Gunta Kunakova. Chemical Vapor Deposition for the Fabrication of WTe<sub>2</sub>/h‐BN Heterostructures. DOI: 10.1002/admi.202500091

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum ist eine Sulfidierungsbehandlung in einem Quarzrohr-Ofen nach der CZTS-Dünnschichtabscheidung erforderlich? Expertenratgeber

- Wie gewährleistet ein horizontaler Elektroofen eine präzise thermische Steuerung? Erzielen Sie eine überlegene Temperaturstabilität für Ihr Labor

- Was ist das Funktionsprinzip einer 70-mm-Rohrofenanlage? Beherrschen Sie präzise Wärme- und Atmosphärenkontrolle

- Warum muss ein Röhrenofen mit einer Vakuumpumpe und einem Argonsystem ausgestattet sein? Sintern von hochreinen Al-Si-Nanokompositen

- Warum ist eine industrielle Überwachungskamera für die Messung der Zündverzögerungszeit von Aluminiumpulver in einem Rohrofen notwendig?

- Was sind die typischen Betriebstemperaturbereiche für Laborrohröfen? Finden Sie den richtigen Ofen für Ihren Prozess

- Was ist die Funktion eines Doppelzonen-Rohrofens bei der CVD-Synthese von zweidimensionalen Epsilon-Fe2O3-Nanosheets?

- Warum wird für die Nachbehandlung von Verbundanodenmaterialien in Argon ein Hochtemperatur-Rohröfen benötigt?