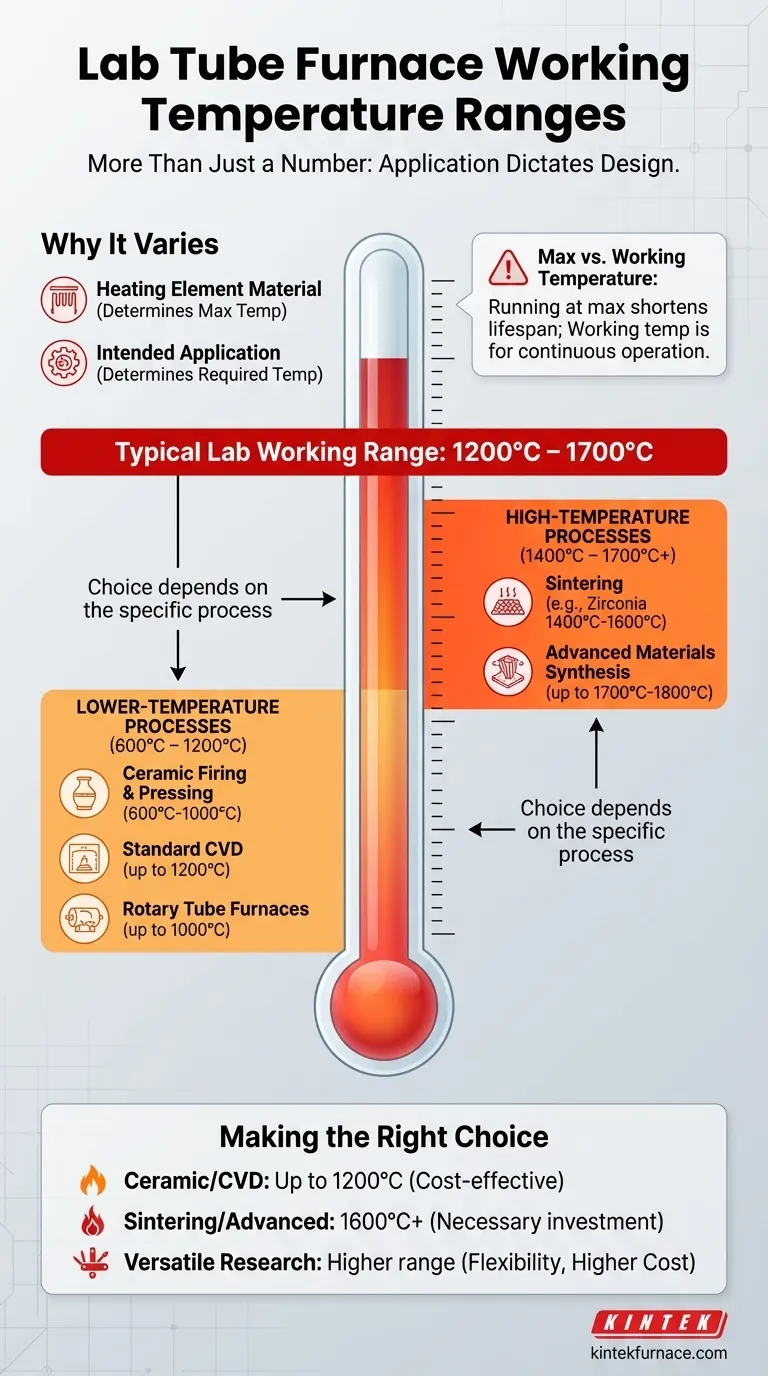

Kurz gesagt, ein typischer Laborrohrofen arbeitet mit einer Betriebstemperatur zwischen 1200 °C und 1700 °C. Dieser Bereich hängt jedoch stark von der spezifischen Bauweise des Ofens, den Heizelementen und vor allem von der beabsichtigten Anwendung ab. Viele spezialisierte Rohröfen arbeiten für spezifische Materialverarbeitungsprozesse weit unter diesem Bereich.

Die Frage ist nicht einfach „wie heiß kann es werden?“, sondern „welcher Ofen ist für meinen spezifischen thermischen Prozess ausgelegt?“. Der Temperaturbereich des Ofens ist eine direkte Folge seiner beabsichtigten Anwendung, vom Brennen von Keramik bei niedriger Temperatur bis zum Sintern von Materialien bei hoher Temperatur.

Warum „Rohrofen“ ein Ziel und keine einzelne Temperatur beschreibt

Der Begriff „Rohrofen“ ist weit gefasst. Die spezifischen Temperaturfähigkeiten werden durch die physikalischen Grenzen seiner Komponenten und die Anforderungen des wissenschaftlichen Prozesses, für den er gebaut wurde, bestimmt.

Die entscheidende Rolle des Heizelements

Das Herzstück eines jeden Ofens ist sein Heizelement, und das Material, das für dieses Element verwendet wird, ist der Hauptfaktor, der seine maximale Temperatur bestimmt.

Für unterschiedliche Temperaturbereiche werden unterschiedliche Materialien verwendet. Beispielsweise unterscheiden sich Elemente, die für 1200 °C-Anwendungen entwickelt wurden, grundlegend von denen, die für eine dauerhafte Beständigkeit bei 1700 °C oder mehr ausgelegt sind.

Die Anwendung bestimmt das Design

Ein Ofen ist ein Werkzeug, das für eine bestimmte Aufgabe entwickelt wurde. Die erforderliche Temperatur für einen bestimmten chemischen oder physikalischen Prozess bestimmt den benötigten Ofentyp.

Sie verwenden keinen Hochtemperatursinterofen für eine Niedertemperatur-Pressanwendung, da dies ineffizient und unnötig teuer wäre.

Gängige Temperaturbereiche nach Anwendung

Um das richtige Instrument auszuwählen, ist es sinnvoller, in Bezug auf den Prozess zu denken, den Sie durchführen müssen. Die erforderliche Temperatur für diesen Prozess wird Sie zur richtigen Ofenklasse führen.

Niedertemperaturprozesse (600 °C – 1200 °C)

Dieser Bereich umfasst viele gängige thermische Verarbeitungsprozesse, insbesondere für Keramiken und bestimmte Arten der chemischen Gasphasenabscheidung (CVD).

- Keramikbrennen & Pressen: Diese Prozesse arbeiten typischerweise von 600 °C bis 1000 °C. Pressöfen für spezifische Keramiken können zwischen 700 °C und 900 °C liegen.

- Standard-CVD: Viele Standard-CVD-Prozesse erfordern stabile thermische Bedingungen bis zu 1200 °C.

- Drehrohröfen: Sie werden zur kontinuierlichen Verarbeitung von Pulvern und Granulaten eingesetzt und arbeiten oft bis zu 1000 °C.

Hochtemperaturprozesse (1400 °C – 1700 °C+)

Diese Kategorie ist der Verarbeitung von Hochleistungsmaterialien vorbehalten, die extreme Hitze benötigen, um die gewünschten Materialeigenschaften zu erreichen.

- Sintern: Der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie bis zum Schmelzpunkt zu verflüssigen. Das Sintern von Zirkoniumdioxid erfordert beispielsweise Temperaturen zwischen 1400 °C und 1600 °C.

- Synthese von Hochleistungsmaterialien: Die Forschung an neuen Legierungen oder Keramiken kann die Grenzen sprengen und erfordert Öfen, die zuverlässig bei 1700 °C oder sogar 1800 °C arbeiten können, ähnlich wie hochwertige Muffelöfen.

Verständnis der Kompromisse: Maximale vs. Arbeitstemperatur

Einer der häufigsten Fehler besteht darin, die beworbene maximale Temperatur eines Ofens mit seiner zuverlässigen, kontinuierlichen Arbeitstemperatur zu verwechseln. Sie sind nicht dasselbe.

Das Risiko des Betriebs bei maximaler Leistung

Die maximale Temperatur eines Ofens ist oft ein Spitzenwert, der nur für sehr kurze Zeiträume erreicht werden sollte.

Der konsequente Betrieb eines Ofens bei seinem absoluten Maximum verkürzt die Lebensdauer seiner Heizelemente und anderer kritischer Komponenten drastisch, was zu vorzeitigen Ausfällen und kostspieligen Reparaturen führt. Die Arbeitstemperatur ist ein niedrigerer, nachhaltigerer Wert für den kontinuierlichen, zuverlässigen Betrieb.

Atmosphäre und Stabilität

Die Atmosphäre im Prozessrohr (z. B. Luft, Vakuum, Inertgas wie Argon) kann ebenfalls die Leistung beeinflussen. Einige Heizelemente zersetzen sich in bestimmten Atmosphären schneller, und das Erreichen eines stabilen, gleichmäßigen Temperaturprofils kann unter Vakuum schwieriger sein.

Die richtige Wahl für Ihren Prozess treffen

Treffen Sie Ihre Auswahl basierend auf den spezifischen, wiederholbaren Anforderungen Ihrer Arbeit.

- Wenn Ihr Hauptaugenmerk auf dem Brennen von Keramik oder Standard-CVD liegt: Ein Ofen mit einer zuverlässigen Arbeitstemperatur von bis zu 1200 °C ist eine geeignete und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Zirkoniumdioxid oder anderen Hochleistungskeramiken liegt: Sie müssen in einen Hochtemperaturofen investieren, der einen dauerhaften Betrieb bei 1600 °C oder höher ermöglicht.

- Wenn Ihr Hauptaugenmerk auf vielseitiger Forschung mit unbekannten zukünftigen Anforderungen liegt: Die Wahl eines Ofens mit einem höheren Bereich (z. B. 1700 °C) bietet Flexibilität, aber seien Sie auf höhere Anfangskosten und potenziell höhere Betriebskosten vorbereitet.

Letztendlich beginnt die Wahl des richtigen Ofens mit einem klaren Verständnis der Temperaturanforderungen Ihres Materials und Prozesses.

Zusammenfassungstabelle:

| Anwendung | Typischer Temperaturbereich | Schlüsselanwendungen |

|---|---|---|

| Niedertemperaturprozesse | 600 °C – 1200 °C | Keramikbrennen, Standard-CVD, Drehrohrverarbeitung |

| Hochtemperaturprozesse | 1400 °C – 1700 °C+ | Sintern von Zirkoniumdioxid, Synthese von Hochleistungsmaterialien |

| Allgemeiner Arbeitsbereich | 1200 °C – 1700 °C | Gängige Laborarbeiten, variiert je nach Design und Elementen |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsmöglichkeiten stellen wir die präzise Abstimmung auf Ihre experimentellen Anforderungen sicher – sei es für das Sintern, CVD oder andere thermische Prozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern