Im Kern erreicht ein horizontaler Elektroofen eine präzise thermische Steuerung durch eine ausgeklügelte Synergie aus einem geschlossenen Rückkopplungssystem, hochwertigen elektrischen Heizelementen und einer überlegenen Kammerisolierung. Diese Kombination ermöglicht es dem Ofen, nicht nur eine bestimmte Temperatur zu erreichen, sondern diese mit außergewöhnlicher Stabilität und Gleichmäßigkeit aufrechtzuerhalten, was für die Verarbeitung empfindlicher Materialien von entscheidender Bedeutung ist.

Der Schlüssel zur Präzision liegt nicht nur im Heizen, sondern in der ständigen Messung und Korrektur. Moderne Elektroöfen verwenden PID-Regler (Proportional-Integral-Derivativ), die als digitales Gehirn fungieren, kontinuierlich die Kammertemperatur überwachen und Mikroanpassungen an die Leistung vornehmen, die an die Heizelemente gesendet wird, um jede Abweichung vom Sollwert zu eliminieren.

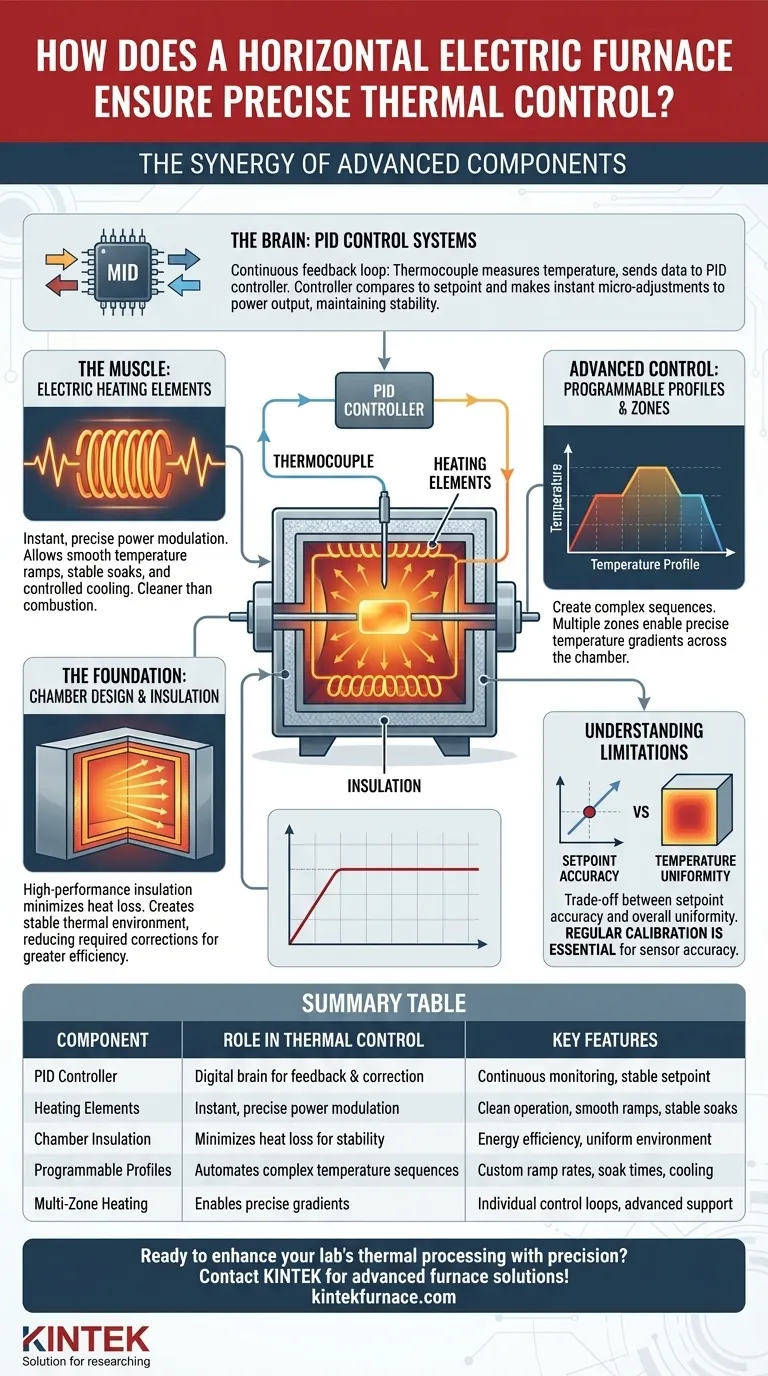

Die Kernkomponenten der thermischen Präzision

Echte thermische Kontrolle ist das Ergebnis des Zusammenspiels mehrerer Komponenten. Das Verständnis jedes Teils zeigt, wie der Ofen eine so stabile und gleichmäßige Umgebung aufrechterhält.

Das Gehirn: PID-Regelsysteme

Ein PID-Regler (Proportional-Integral-Derivativ) ist das zentrale Nervensystem des Ofens. Er arbeitet mit einer kontinuierlichen Rückkopplungsschleife.

Ein Thermoelement in der Kammer misst die tatsächliche Temperatur und sendet diese Daten an den PID-Regler. Der Regler vergleicht diesen Messwert mit dem vom Benutzer festgelegten Sollwert.

Basierend auf der Differenz berechnet er sofort die präzise Leistung, die die Heizelemente benötigen, und passt deren Ausgang automatisch an, um jede Abweichung zu korrigieren. Diese schnelle Reaktion erhält die thermische Stabilität bei minimalen Schwankungen.

Die Muskeln: Elektrische Heizelemente

Im Gegensatz zu verbrennungsbasierten Systemen bieten elektrische Heizelemente von Natur aus eine überlegene Kontrolle. Ihre Leistungsabgabe kann vom PID-Regler sofort und präzise moduliert werden.

Dies ermöglicht sanfte Temperaturrampen, stabile Haltezeiten bei einer festgelegten Temperatur und kontrolliertes Abkühlen. Das Fehlen von Verbrennung sorgt zudem für eine sauberere Prozessumgebung, frei von Verunreinigungen.

Das Fundament: Kammerdesign und Isolierung

Präzision ist ohne Stabilität unmöglich. Hochleistungsfähige Isolierung ist entscheidend für die Minimierung von Wärmeverlusten an die Umgebung.

Durch die Verhinderung von Wärmeabflüssen schafft die Isolierung eine hochstabile thermische Umgebung. Das bedeutet, dass der PID-Regler weniger und kleinere Korrekturen vornehmen muss, was zu einer engeren Temperaturkontrolle und größerer Energieeffizienz führt.

Fortschrittliche Steuerung: Programmierbare Profile und Zonen

Moderne Öfen ermöglichen es dem Benutzer, komplexe thermische Profile zu erstellen, indem sie spezifische Aufheizraten, Haltezeiten und Abkühlsequenzen programmieren. Dies automatisiert komplizierte Prozesse, die präzise Temperaturänderungen über die Zeit erfordern.

Für eine noch bessere Kontrolle verfügen einige Öfen über mehrere Heizzonen. Jede Zone verfügt über eigene Heizelemente und einen eigenen Regelkreis, sodass Sie einen präzisen Temperaturgradienten über die Länge der Kammer erstellen können, was für viele fortschrittliche Forschungs- und Produktionsanwendungen erforderlich ist.

Verständnis der praktischen Grenzen

Obwohl hochpräzise, ist kein System perfekt. Das Verständnis der Kompromisse ist der Schlüssel zur Auswahl und Bedienung der richtigen Ausrüstung für Ihre Bedürfnisse.

Sollwertgenauigkeit vs. Temperaturuniformität

Die Sollwertgenauigkeit bezieht sich darauf, wie gut der Ofen die Temperatur an der genauen Stelle hält, an der sich das Regelthermoelement befindet. Die Temperaturuniformität hingegen beschreibt, wie konstant diese Temperatur im gesamten Volumen der Kammer ist.

Ein Ofen kann eine ausgezeichnete Sollwertgenauigkeit, aber eine schlechte Uniformität aufweisen, wenn sein Design keine gleichmäßige Wärmeverteilung fördert. Bei Prozessen, bei denen große oder mehrere Teile beteiligt sind, ist die Uniformität oft wichtiger als die Sollwertgenauigkeit allein.

Die Rolle der Kalibrierung

Das gesamte Steuerungssystem hängt von den Daten seines Temperatursensors (Thermoelement) ab. Die Genauigkeit des Systems ist nur so gut wie die Genauigkeit des Sensors.

Eine regelmäßige Kalibrierung des Thermoelements anhand eines bekannten Standards ist unerlässlich, um sicherzustellen, dass die eingestellte Temperatur tatsächlich die erreichte Temperatur ist.

Die Kosten der Präzision

Wenn Funktionen wie verbesserte Gleichmäßigkeit, Mehrzonensteuerung und erweiterte Programmierfunktionen hinzugefügt werden, steigen die Komplexität und die Kosten des Ofens. Es besteht ein direkter Kompromiss zwischen Leistungsanforderungen und Budget.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten auf Ihre spezifischen Verarbeitungsanforderungen. Berücksichtigen Sie die folgenden Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Grundwärmebehandlung liegt (z. B. Tempern, Anlassen): Ein Einzonenofen mit einem zuverlässigen PID-Regler und guter Isolierung bietet die erforderliche Stabilität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt (z. B. Sintern, Kristallzucht): Priorisieren Sie einen Ofen mit dokumentierter hoher Temperaturuniformität und programmierbaren Profilfunktionen.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung oder komplexer Produktion liegt: Ein Mehrzonenofen ist unerlässlich, um präzise thermische Gradienten über Ihre Probe hinweg zu erzeugen und zu steuern.

Indem Sie verstehen, wie diese Systeme zusammenarbeiten, können Sie zuversichtlich einen Ofen auswählen und betreiben, der die exakte thermische Leistung liefert, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Komponente | Rolle bei der thermischen Steuerung | Hauptmerkmale |

|---|---|---|

| PID-Regler | Fungiert als digitales Gehirn für Rückkopplung und Korrektur | Kontinuierliche Überwachung, Mikroanpassungen, stabile Sollwertbeibehaltung |

| Elektrische Heizelemente | Ermöglichen eine sofortige, präzise Leistungsmodulation | Sauberer Betrieb, sanfte Rampen, stabile Haltephasen |

| Kammerisolierung | Minimiert Wärmeverlust für Stabilität | Energieeffizienz, reduzierte Korrekturen, gleichmäßige Umgebung |

| Programmierbare Profile | Automatisiert komplexe Temperaturabläufe | Benutzerdefinierte Rampenraten, Haltezeiten, Kühlsteuerung |

| Mehrzonenheizung | Ermöglicht präzise Gradienten über die Kammer hinweg | Einzelne Regelkreise, Unterstützung für fortgeschrittene Forschung |

Sind Sie bereit, die thermische Verarbeitung in Ihrem Labor mit Präzision zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten für Ihre einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen eine überlegene Temperaturregelung und Effizienz für Ihre empfindlichen Materialbearbeitungsprozesse bieten können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor