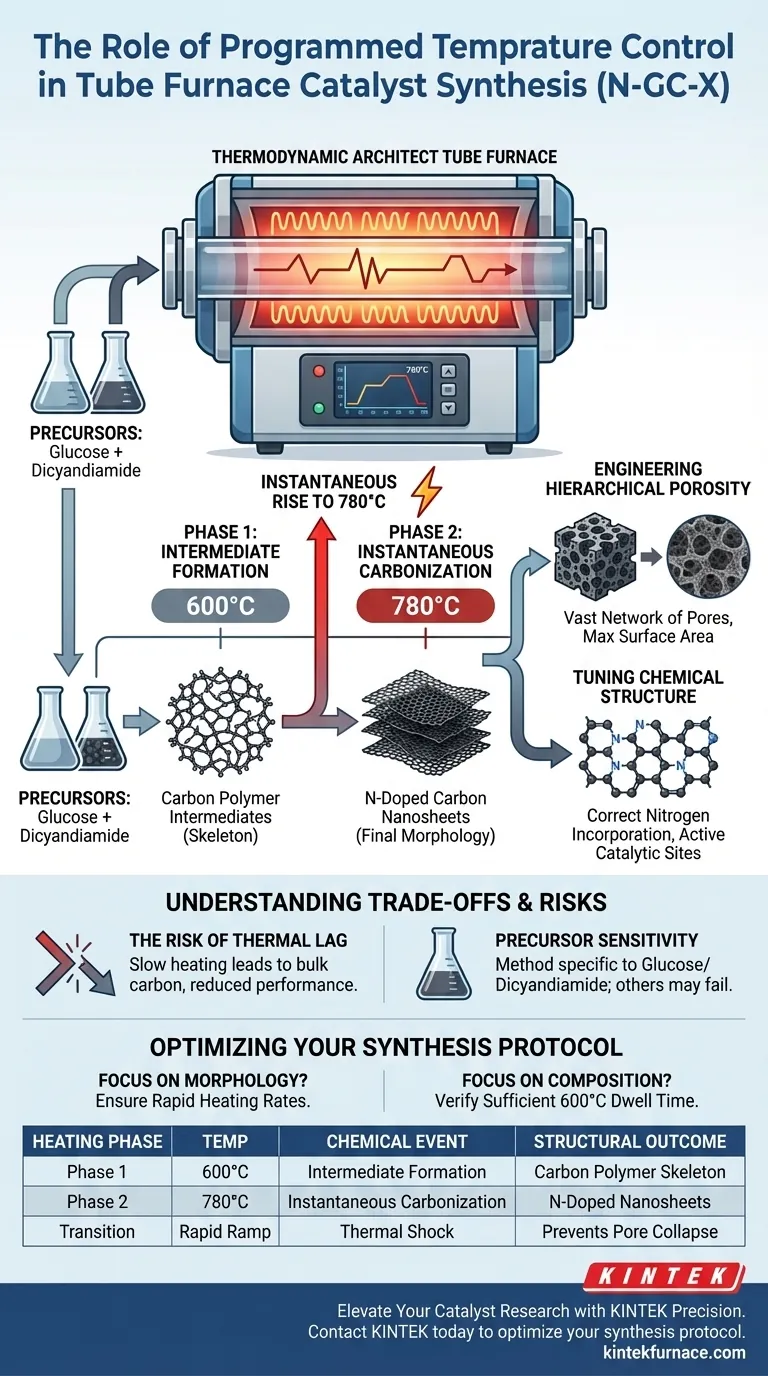

Die Hauptaufgabe der programmgesteuerten Temperaturregelung in diesem Zusammenhang besteht darin, als thermodynamischer Architekt zu fungieren. Bei der Synthese von N-GC-X-Katalysatoren erhitzt der Rohrofen nicht einfach nur Materialien; er führt eine präzise, zweistufige thermische Strategie aus. Diese Regelung steuert die Pyrolyse von Vorläufern – insbesondere Glukose und Dicyandiamid –, um sicherzustellen, dass sie sich zu stickstoffdotierten Kohlenstoff-Nanosheets mit einer spezifischen, hoch entwickelten Porenstruktur entwickeln.

Kernbotschaft Die programmgesteuerte Temperaturregelung ist der Mechanismus, der eine kritische zweiphasige Reaktion ermöglicht: die Erzeugung von Polymerzwischenprodukten bei 600 °C und deren anschließende sofortige Karbonisierung bei 780 °C. Ohne diese spezifische thermische Trajektorie würden die Vorläufer die für die Hochleistungskatalyse erforderliche hierarchische Porosität und chemische Struktur nicht bilden.

Die zweistufige Heizstrategie

Die Wirksamkeit des N-GC-X-Katalysators hängt vollständig von einer geteilten thermischen Behandlung ab. Die Programmierfähigkeit des Rohrofens ermöglicht es, nacheinander zwei verschiedene thermodynamische Ereignisse ablaufen zu lassen.

Phase 1: Zwischenproduktbildung bei 600 °C

Die erste Stufe beinhaltet das Erhitzen der Vorläufer auf konstante 600 °C.

Während dieser Phase durchlaufen Glukose und Dicyandiamid eine spezifische chemische Umwandlung. Sie karbonisieren nicht sofort; stattdessen reagieren sie unter Bildung von polymeren Kohlenstoff-Zwischenprodukten. Dieser Schritt schafft das strukturelle "Skelett", das für den endgültigen Katalysator erforderlich ist.

Phase 2: Sofortiger Anstieg auf 780 °C

Die zweite Stufe erfordert eine schnelle thermische Verschiebung. Die Programmierung löst einen sofortigen Temperaturanstieg von 600 °C auf 780 °C aus.

Dieser plötzliche Sprung zwingt die Zwischenprodukte zu einer schnellen Pyrolyse und Karbonisierung. Dieser spezifische thermische Schock fixiert die endgültige Morphologie des Materials.

Warum präzise Regelung wichtig ist

Der Rohrofen bietet die notwendige stabile Umgebung, um dieses komplexe Rezept ohne Abweichungen auszuführen.

Erzeugung hierarchischer Porosität

Das ultimative Ziel dieses thermischen Prozesses ist die Erzeugung von hierarchischer Porosität.

Durch die Kontrolle des Übergangs zwischen der Zwischenproduktbildung und der endgültigen Karbonisierung verhindert der Ofen den Kollaps der Materialstruktur. Dies führt zu stickstoffdotierten Kohlenstoff-Nanosheets mit einem riesigen Porennetzwerk, das für die Maximierung der Oberfläche unerlässlich ist.

Abstimmung der chemischen Struktur

Die Temperaturpräzision beeinflusst direkt die chemische Zusammensetzung des Endprodukts.

Das spezifische Heizprofil gewährleistet die korrekte Einbindung von Stickstoff in das Kohlenstoffgitter. Diese "Dotierung" schafft aktive Zentren innerhalb der Kohlenstoff-Nanosheets, die die Motoren der katalytischen Aktivität sind.

Verständnis der Kompromisse

Während die programmgesteuerte Temperaturregelung hohe Präzision bietet, birgt sie spezifische Empfindlichkeiten für den Herstellungsprozess.

Das Risiko von thermischer Trägheit

Der Prozess beruht auf einem "sofortigen" Anstieg auf 780 °C.

Wenn der Rohrofen die Temperatur nicht schnell genug erhöhen kann, ändert sich der Reaktionsweg. Langsames Aufheizen zwischen den beiden Stufen kann zu einer Massenkarbonisierung anstelle der Bildung von Nanosheets führen, was die katalytische Leistung erheblich reduziert.

Empfindlichkeit der Vorläufer

Die thermodynamischen Bedingungen sind speziell auf Glukose und Dicyandiamid abgestimmt.

Diese Methode ist hochspezifisch für diese Vorläufer. Der Versuch, dieses exakte Temperaturprogramm mit anderen Kohlenstoff- oder Stickstoffquellen ohne Anpassung zu verwenden, kann zu unvollständiger Karbonisierung oder instabilen Strukturen führen.

Optimierung Ihres Syntheseprotokolls

Um die Hochleistungseigenschaften von N-GC-X-Katalysatoren zu reproduzieren, müssen Sie die Fähigkeiten Ihrer Ausrüstung mit den chemischen Anforderungen der Vorläufer in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Morphologie liegt: Stellen Sie sicher, dass Ihr Ofen über schnelle Heizraten verfügt, um den "sofortigen" Übergang von 600 °C auf 780 °C für die Nanosheet-Bildung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Zusammensetzung liegt: Vergewissern Sie sich, dass die Haltezeit bei 600 °C ausreicht, damit sich Glukose und Dicyandiamid vollständig in Polymerzwischenprodukte umwandeln, bevor der Temperaturanstieg erfolgt.

Der Erfolg dieser Synthese hängt nicht nur vom Erreichen hoher Temperaturen ab, sondern auch von der Präzision des Weges zwischen ihnen.

Zusammenfassungstabelle:

| Heizphase | Temperatur | Chemische Reaktion | Strukturelles Ergebnis |

|---|---|---|---|

| Phase 1 | 600°C | Zwischenproduktbildung | Erzeugt das strukturelle "Skelett" des Polymer-Kohlenstoff-Zwischenprodukts |

| Phase 2 | 780°C | Sofortige Karbonisierung | Löst schnelle Pyrolyse zur Bildung von N-dotierten Nanosheets aus |

| Übergang | Schneller Anstieg | Thermischer Schock | Verhindert Pore kollaps und fixiert die Morphologie |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Präzision ist der Unterschied zwischen Massenkohlenstoff und Hochleistungs-N-dotierten Nanosheets. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh- und Vakuumöfen, die darauf ausgelegt sind, die komplexen thermischen Trajektorien auszuführen, die Ihre Synthese erfordert.

Ob Sie schnelle Aufheizraten für thermische Schocks oder stabile Haltezeiten für die Polymerbildung benötigen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um Ihr Syntheseprotokoll zu optimieren und sicherzustellen, dass Ihre Materialien die ihnen gebührende hierarchische Porosität erreichen.

Visuelle Anleitung

Referenzen

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion der Einleitung von hochreinem Argon in den Rohrofen? Expert Pyrolysis Solutions

- Warum ist ein Hochtemperatur-Rohrofen mit Inertgasschutz für Ti3AlC2 erforderlich? Leitfaden zur Experten-Synthese

- Was sind die Hauptbestandteile eines Rohrofen? Wesentliche Teile für die präzise Hochtemperaturverarbeitung

- Welche Rolle spielen Hochtemperatur-Rohröfen bei der Nachbearbeitung von Graphitoxid-Nanostrukturen?

- Welche Veränderungen treten bei Materialien auf, die in einem Rohrofen verarbeitet werden? Entdecken Sie physikalische, chemische und wärmebehandlungstechnische Transformationen

- Was ist die Hauptaufgabe einer Rohröfen bei der Bewertung der Säurebildung von Kabelmaterialrauch? Präzise Tests durchführen

- Warum wird ein programmierbarer Röhrenofen für die Synthese von Cu13Se52Bi35-Massenlegierungen benötigt? Wesentliche thermische Präzision

- Wie fördert ein Atmosphäre-Rohrofen Energieeinsparung und Umweltschutz? Effizienz steigern und Emissionen senken