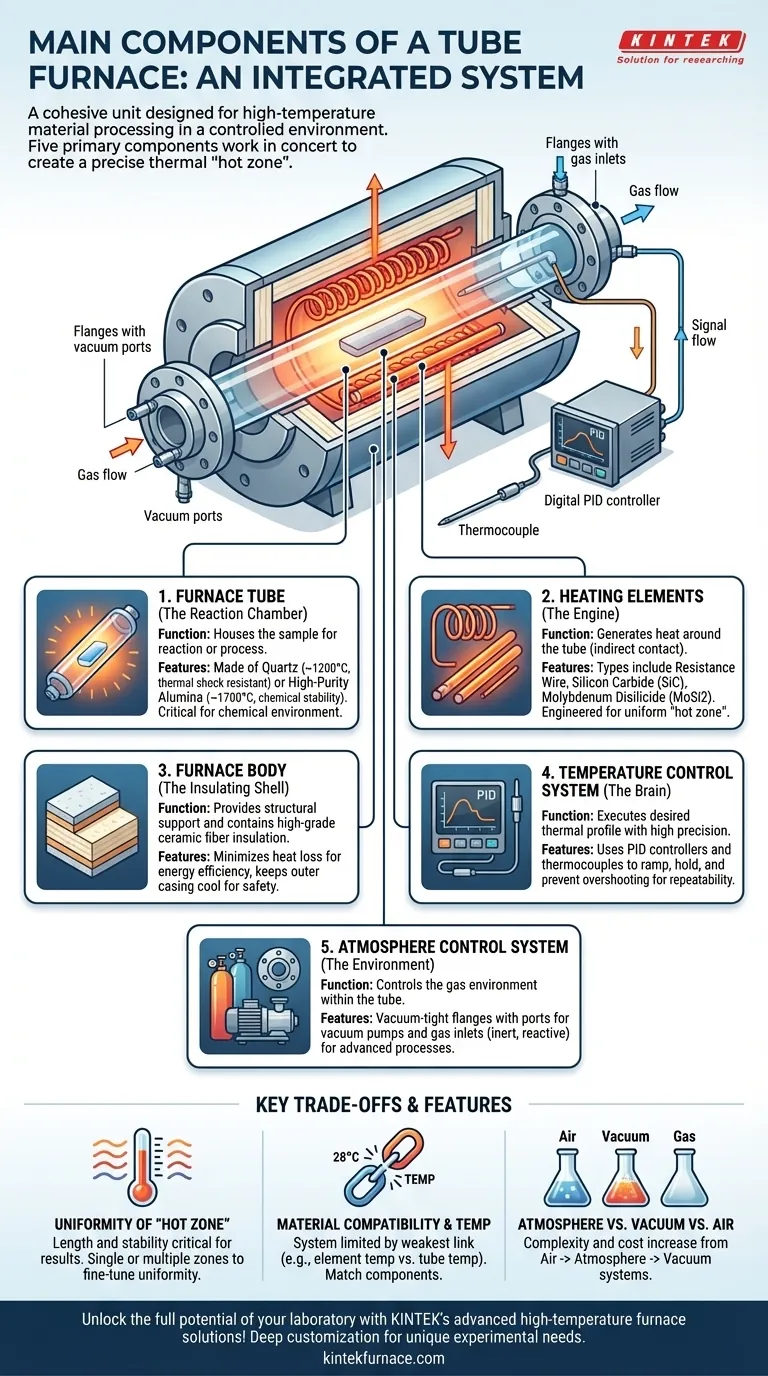

Im Kern ist ein Rohrofen ein integriertes System, das für die Hochtemperatur-Materialverarbeitung in einer kontrollierten Umgebung konzipiert ist. Die fünf primären Komponenten, die zusammenarbeiten, um dies zu erreichen, sind das Ofenrohr, die Heizelemente, der Ofenkörper, ein Temperaturregelsystem und in vielen Fällen ein Atmosphären- oder Gaskreislaufsystem. Diese Teile sind nicht unabhängig, sondern fungieren als kohärente Einheit, um eine präzise thermische Umgebung zu schaffen.

Ein Rohrofen sollte nicht als eine Ansammlung von Teilen, sondern als ein komplettes System verstanden werden. Jede Komponente – vom Reaktionsrohr bis zur Steuerelektronik – wird so ausgewählt und konstruiert, dass sie im Einklang arbeitet und eine äußerst gleichmäßige und steuerbare „Hot Zone“ für die anspruchsvolle Materialverarbeitung schafft.

Die Kernkomponenten eines Rohrofen

Die Hauptfunktion eines Rohrofens besteht darin, eine Probe gleichmäßig und präzise zu erhitzen. Dies wird durch das Zusammenspiel mehrerer kritischer Komponenten erreicht, die jeweils eine bestimmte Rolle spielen.

Das Ofenrohr (Die Reaktionskammer)

Dies ist die zentrale Komponente, in der die Probe platziert und die Reaktion oder der Prozess abläuft. Es ist ein Hohlzylinder, der durch den beheizten Bereich des Ofens verläuft.

Das Material des Rohrs ist entscheidend und wird basierend auf der erforderlichen Temperatur und chemischen Umgebung ausgewählt. Gängige Materialien sind Quarz (für den Einsatz bis ca. 1200 °C und gute Temperaturwechselbeständigkeit) und hochreines Aluminiumoxid (für höhere Temperaturen, bis ca. 1700 °C, und ausgezeichnete chemische Stabilität).

Die Heizelemente (Der Motor)

Diese Elemente sind um die Außenseite des Ofenrohrs angeordnet und erzeugen die Wärme. Sie kommen niemals direkt mit der Probe in Kontakt, was eine saubere Prozessumgebung gewährleistet.

Der Typ des Elements bestimmt die maximale Ofentemperatur. Gängige Typen sind Widerstandsdraht (wie Kanthal) für niedrigere Temperaturen und Siliziumkarbid (SiC)- oder Molybdändisilizid (MoSi2)-Stäbe für Hochtemperaturanwendungen. Ihre Anordnung ist so konzipiert, dass sie eine gleichmäßige „Hot Zone“ entlang einer bestimmten Länge des Rohrs erzeugt.

Der Ofenkörper (Die Isolierhülle)

Der Ofenkörper ist das Außengehäuse, das die Heizelemente und das Ofenrohr beherbergt. Seine Rolle ist zweifach: Er bietet strukturelle Unterstützung und, was noch wichtiger ist, enthält Schichten hochwertiger Keramikfaserisolierung.

Diese Isolierung ist entscheidend, um den Wärmeverlust zu minimieren, was die Energieeffizienz verbessert und es dem Ofen ermöglicht, hohe Temperaturen zu erreichen. Sie hält auch das Außengehäuse kühl, um die Sicherheit des Bedieners zu gewährleisten.

Das Temperaturregelsystem (Das Gehirn)

Dies ist das elektronische Herz des Ofens, das für die präzise Ausführung des gewünschten thermischen Profils verantwortlich ist. Es besteht aus einem Temperatursensor, typischerweise einem Thermoelement, und einem Regler.

Moderne Öfen verwenden hochentwickelte PID-Regler (Proportional-Integral-Differential), um die Leistung der Heizelemente aktiv zu steuern. Dies ermöglicht es ihnen, die Temperatur mit einer festgelegten Rate zu erhöhen, einen präzisen Sollwert zu halten und ein Überschwingen zu verhindern, wodurch Prozesswiederholbarkeit und Sicherheit gewährleistet werden.

Das Atmosphärenkontrollsystem (Die Umgebung)

Für Prozesse, die nicht in Umgebungsluft durchgeführt werden können, ist ein Atmosphärenkontrollsystem unerlässlich. Dieses System verschließt die Enden des Ofenrohrs mit vakuumdichten Flanschen.

Diese Flansche verfügen über Anschlüsse zum Anschluss einer Vakuumpumpe zur Evakuierung der Luft und Gaseinlässe zur Einführung einer spezifischen Umgebung, wie z.B. ein Inertgas (z.B. Argon, Stickstoff) oder ein reaktives Gas. Diese Fähigkeit zeichnet einen Rohrofen als Werkzeug für die fortschrittliche Materialwissenschaft aus.

Verständnis der Kompromisse und Hauptmerkmale

Die Auswahl oder der Betrieb eines Rohrofens erfordert ein Verständnis der inhärenten Kompromisse in seinem Design. Die Fähigkeiten einer Komponente wirken sich direkt auf die Anforderungen einer anderen aus.

Gleichmäßigkeit der "Hot Zone"

Die „Hot Zone“ ist der Abschnitt des Rohrs, der eine stabile, gleichmäßige Temperatur aufrechterhält. Die Länge und Gleichmäßigkeit dieser Zone sind entscheidend für die Prozessergebnisse, insbesondere bei der Verarbeitung größerer Proben. Öfen können eine einzelne Heizzone oder mehrere Zonen haben, jede mit einem eigenen Regler, um die Gleichmäßigkeit der Hot Zone zu erweitern oder fein abzustimmen.

Materialverträglichkeit und Temperatur

Die maximale Betriebstemperatur ist eine primäre Spezifikation, wird aber durch das schwächste Glied im System begrenzt. Ein Aluminiumoxidrohr kann 1700 °C aushalten, aber wenn die Heizelemente nur 1200 °C erreichen können, ist das System auf 1200 °C begrenzt. Ebenso sollte ein Quarzrohr nicht in einem Ofen verwendet werden, der 1500 °C erreichen kann, da es sonst versagen würde.

Atmosphäre vs. Vakuum vs. Luft

Ein einfacher Rohrofen ist möglicherweise nur für das Erhitzen an der Luft ausgelegt. Ein Atmosphärenofen bietet die Möglichkeit, inerte oder reaktive Gase zu strömen. Ein Vakuumofen fügt eine Vakuumpumpe und kompatible Flansche hinzu, um die Atmosphäre vollständig zu entfernen. Jede Kontrollstufe erhöht die Komplexität und die Kosten des Systems.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Ofenkonfiguration erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung oder Kalzinierung an der Luft liegt: Ein einfacher Ofen mit einem robusten Temperaturregler und einem geeigneten Aluminiumoxid- oder Quarzrohr ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf dem Glühen empfindlicher Materialien oder der Vermeidung von Oxidation liegt: Sie benötigen einen Ofen mit einem kompletten Atmosphärenkontrollsystem zur Spülung mit Inertgas.

- Wenn Ihr Hauptaugenmerk auf der Dünnschichtabscheidung (CVD) oder Entgasung liegt: Ein Hochvakuumsystem mit präzisen Gasdurchflussreglern und einer erweiterten, gleichmäßigen Hot Zone ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (>1400°C) liegt: Sie müssen einen Ofen mit Hochtemperaturelementen (SiC oder MoSi2) und einem hochreinen Aluminiumoxidrohr auswählen.

Letztendlich befähigt Sie das Verständnis, wie diese Kernkomponenten zusammenarbeiten, das richtige Werkzeug auszuwählen und einen erfolgreichen thermischen Prozess zu gestalten.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenrohr | Beherbergt die Probe und die Reaktion | Hergestellt aus Quarz (bis 1200°C) oder Aluminiumoxid (bis 1700°C) für chemische Stabilität |

| Heizelemente | Erzeugt Wärme um das Rohr herum | Typen umfassen Widerstandsdraht, SiC oder MoSi2 für gleichmäßige Hot Zones |

| Ofenkörper | Bietet Isolierung und strukturelle Unterstützung | Verwendet Keramikfasern zur Minimierung des Wärmeverlusts und zur Gewährleistung der Sicherheit |

| Temperaturregelsystem | Verwaltet thermische Profile | Umfasst PID-Regler und Thermoelemente für Präzision |

| Atmosphärenkontrollsystem | Steuert die Gasumgebung | Verfügt über Vakuumpumpen und Gaseinlässe für inerte oder reaktive Atmosphären |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren spezifischen Anwendungen zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung