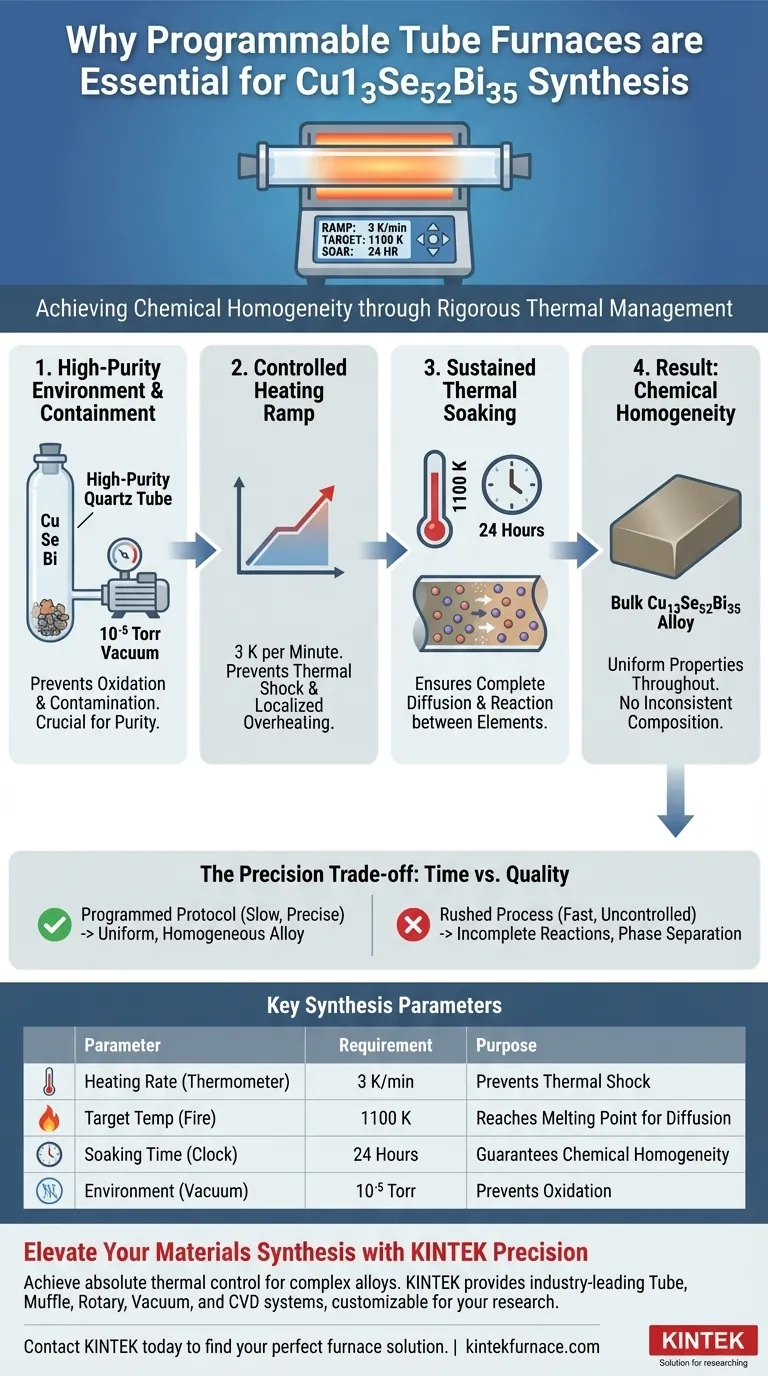

Ein programmierbarer Röhrenofen ist unerlässlich für die Synthese von Cu13Se52Bi35-Massenlegierungen, da er das strenge thermische Management bietet, das für die Herstellung eines homogenen Materials erforderlich ist. Insbesondere führt er präzise Heizraten durch, wie z. B. 3 K pro Minute, und hält eine stabile hohe Temperatur von 1100 K für 24 Stunden aufrecht, um eine vollständige Reaktion zwischen den Elementen zu gewährleisten.

Die Erzielung chemischer Homogenität in komplexen Legierungen erfordert mehr als nur hohe Hitze; sie erfordert einen streng kontrollierten thermischen Zeitplan. Der programmierbare Ofen stellt sicher, dass Kupfer, Selen und Bismut vollständig reagieren, ohne die durch Temperaturschwankungen verursachten Inkonsistenzen.

Die Rolle der Präzisionsheizung

Kontrollierte Temperaturrampen

Herkömmliche Heizmethoden steigen oft zu schnell oder ungleichmäßig auf Temperatur. Ein programmierbarer Röhrenofen ermöglicht eine spezifische Heizrate, die für diese Legierung typischerweise auf 3 K pro Minute eingestellt wird.

Dieser allmähliche Anstieg ist entscheidend für den Schmelztauchprozess. Er ermöglicht, dass die Rohmaterialien gleichmäßig erhitzt werden, wodurch thermische Schocks oder lokale Überhitzung verhindert werden, bevor die Reaktionstemperatur erreicht wird.

Nachhaltiges thermisches Halten

Sobald die Zieltemperatur von 1100 K erreicht ist, muss das Material dort für eine erhebliche Dauer gehalten werden. Der Ofen ist so programmiert, dass er diese spezifische Temperatur für 24 Stunden aufrechterhält.

Diese verlängerte "Haltezeit" ist nicht willkürlich. Sie bietet die notwendige Zeit für die Atome von Kupfer, Selen und Bismut, um vollständig zu diffundieren und sich zu vermischen.

Gewährleistung der chemischen Homogenität

Das primäre Ergebnis dieser strengen Kontrolle ist die chemische Homogenität. Ohne die stabile Umgebung, die der programmierbare Ofen bietet, würde der resultierende Legierungskörper wahrscheinlich unter inkonsistenter Zusammensetzung leiden.

Durch die Eliminierung von Temperaturschwankungen oder -abfällen stellt der Ofen sicher, dass die Bestandteile gründlich reagieren. Dies führt zu einer Massenlegierung mit einheitlichen Eigenschaften in ihrer gesamten Struktur.

Die Bedeutung der Ofenumgebung

Eindämmung und Reinheit

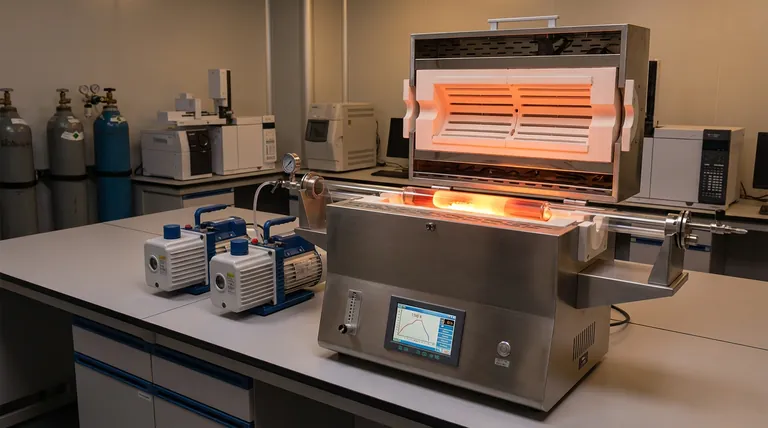

Während der Ofen die Hitze kontrolliert, findet die physische Synthese in hochreinem Quarzglasrohr statt. Diese Rohre dienen als Behälter für die rohen elementaren Materialien im Inneren des Ofens.

Verhinderung von Oxidation

Um die Reinheit zu erhalten, wird die Umgebung innerhalb der Quarzglasrohre vor dem Erhitzen manipuliert. Mit Vakuumversiegelungsgeräten wird der Innendruck auf 10^-5 Torr reduziert.

Diese Hochvakuumumgebung ist während des Hochtemperatur-Schmelzprozesses, der vom Ofen gesteuert wird, entscheidend. Sie verhindert wirksam, dass die Rohmaterialien oxidieren oder atmosphärische Verunreinigungen aufnehmen, was die Leistung der Legierung beeinträchtigen würde.

Verständnis der Kompromisse

Zeit vs. Qualität

Der Hauptkompromiss bei der Verwendung eines programmierbaren Röhrenofens für diese Synthese ist die Prozesszeit. Eine Rampe von 3 K/Minute in Verbindung mit einer 24-stündigen Haltezeit ist ein langsamer, energieintensiver Prozess.

Das Risiko von Abkürzungen

Der Versuch, diesen Prozess durch schnelles Aufheizen oder kürzere Haltezeiten zu beschleunigen, birgt erhebliche Risiken. Überstürzte Synthesen führen oft zu unvollständigen Reaktionen oder Phasentrennung, bei der die Elemente nicht zu einer einzigen, homogenen Legierung integriert werden.

Die richtige Wahl für Ihr Ziel treffen

Um Cu13Se52Bi35 erfolgreich zu synthetisieren, bestimmt Ihre Ausrüstungswahl die Qualität Ihrer Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Sie müssen die programmierte Heizrate von 3 K/min und die 24-stündige Verweilzeit strikt einhalten, um die chemische Homogenität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Sie müssen sicherstellen, dass das Quarzglasrohr vor dem Einsetzen in den Ofen bei 10^-5 Torr versiegelt ist, um Oxidation während des 1100 K-Schmelzvorgangs zu verhindern.

Präzision im thermischen Management ist der entscheidende Faktor zwischen einer fehlgeschlagenen Probe und einer brauchbaren Halbleiterlegierung.

Zusammenfassungstabelle:

| Parameter | Anforderung | Zweck der Synthese |

|---|---|---|

| Heizrate | 3 K pro Minute | Verhindert thermischen Schock und gewährleistet gleichmäßiges Aufheizen |

| Zieltemperatur | 1100 K | Erreicht den Schmelzpunkt, der für die Diffusion erforderlich ist |

| Haltezeit | 24 Stunden | Gewährleistet chemische Homogenität und vollständige Reaktion |

| Umgebung | 10^-5 Torr Vakuum | Verhindert Oxidation und atmosphärische Kontamination |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Erzielung chemischer Homogenität in komplexen Legierungen wie Cu13Se52Bi35 erfordert mehr als nur hohe Hitze – sie erfordert absolute thermische Kontrolle. KINTEK bietet branchenführende Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, die präzisen Heizrampen und stabilen Haltezeiten zu liefern, die Ihre Forschung erfordert.

Unterstützt durch Experten in F&E und fortschrittliche Fertigung sind unsere Hochtemperatur-Labröfen vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Legierungssynthese zu erfüllen. Gehen Sie keine Kompromisse bei der Materialreinheit oder -gleichmäßigkeit ein. Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Abduelwhab B. Alwany, Abdulnasser Abdulrahman Alfaqeer. Effect of annealing temperature on the structural and optical properties of vacuum evaporated Cu13Se52Bi35 thin films. DOI: 10.15251/cl.2024.211.99

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Sicherheitsvorkehrungen sollten bei der Verwendung eines Hochtemperatur-Rohrofens getroffen werden? Wichtige Tipps für einen sicheren Betrieb

- Wie gewährleistet ein Hochtemperatur-Röhrenofen eine effektive Umwandlung bei der MOF-Selenisierung? Optimieren Sie Ihre Synthese

- Was ist die Hauptfunktion eines Röhrenofens bei der Kontakttransfer-Epitaxie? Präzisionswachstum von Perowskiten ermöglichen

- Was ist die Bedeutung des Kalzinierungsprozesses mit einem Hochtemperatur-Rohröfen? Verbesserung der Leistung von Bi2S3/BiOBr@In2S3

- Was sind die wichtigsten industriellen Anwendungen von Drehrohrofenen? Steigern Sie die Effizienz in der Metallurgie und Materialverarbeitung

- Welche physikalischen Bedingungen bieten Hochtemperatur-Rohröfen für die Kinetik von Rauchgasen? Präzisions-Thermische Simulation

- Welche Besonderheiten bietet der Quarzdurchlaufofen für die Probenhandhabung? Schaffen Sie Sichtbarkeit und Reinheit in Hochtemperaturprozessen

- Was ist die Funktion von versiegelten Quarzampullen bei der Synthese von Se80In5Te6Sb9? Gewährleistung von Reinheit und Präzision