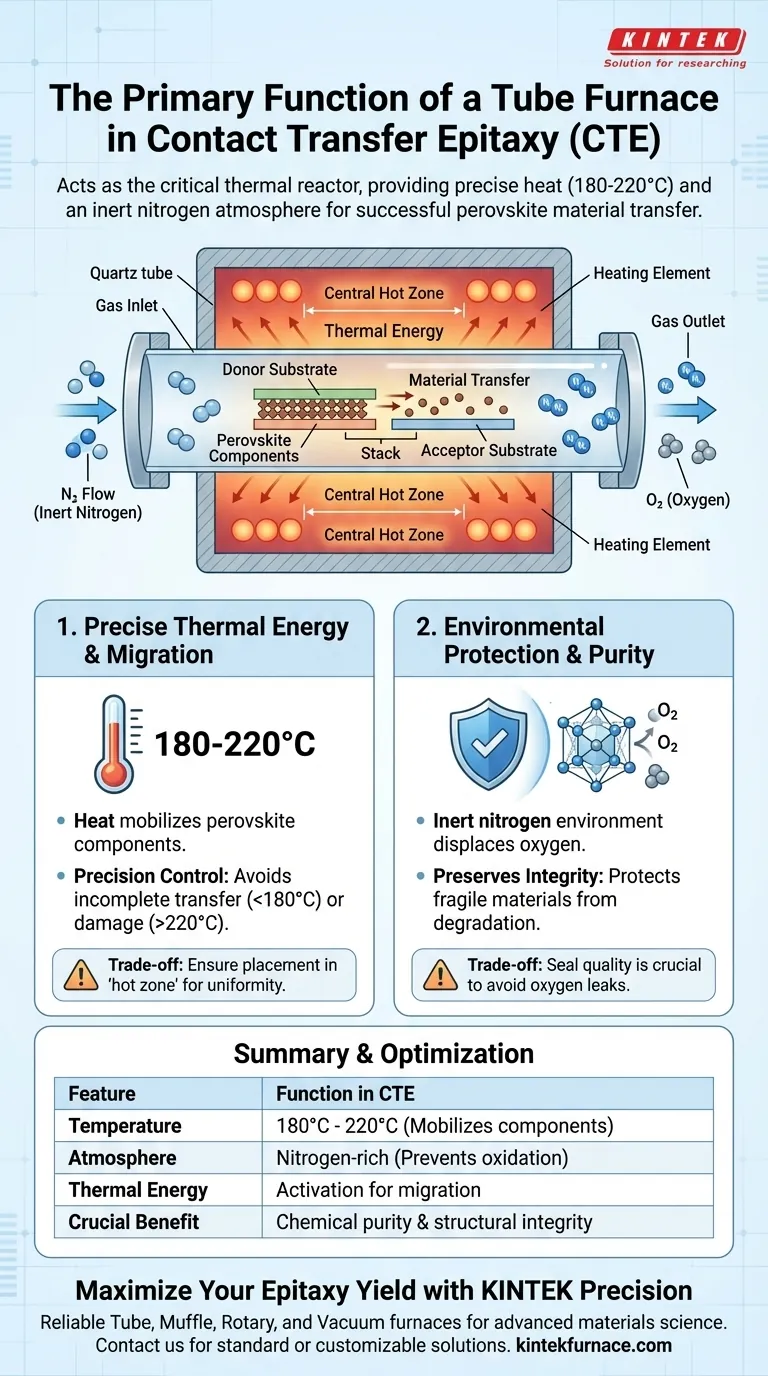

Der Röhrenofen fungiert als kritischer thermischer Reaktor im Kontakttransfer-Epitaxieprozess. Seine Hauptfunktion besteht darin, eine präzise Hochtemperaturumgebung zu erzeugen – typischerweise zwischen 180 und 220 °C –, die die für den Transfer von Perowskitkomponenten von einem Donor-Substrat auf ein Akzeptor-Substrat erforderliche thermische Energie liefert. Darüber hinaus hält er gleichzeitig eine kontrollierte Stickstoffatmosphäre aufrecht, um die chemische Zersetzung dieser empfindlichen Materialien zu verhindern.

Der Röhrenofen erfüllt einen doppelten Zweck: Er liefert die exakte thermische Energie, die für den Materialtransfer zwischen den kontaktierenden Substraten benötigt wird, und isoliert den Prozess gleichzeitig in einer inerten Umgebung, um die chemische Reinheit zu bewahren.

Die Mechanik des thermischen Transfers

Steuerung der Komponentensmigration

Der Kernmechanismus dieses Prozesses beruht darauf, Donor- und Akzeptor-Substrate in direkten physischen Kontakt zu bringen. Der Röhrenofen ist für die Erwärmung dieses "Stapels" von Materialien verantwortlich.

Wenn der Ofen den Zielbereich von 180 bis 220 °C erreicht, mobilisiert die thermische Energie die Perowskitkomponenten. Diese Aktivierungsenergie ermöglicht den physischen Transfer des Materials von der Donorquelle zur Zieloberfläche des Akzeptors.

Präzise Temperaturregelung

Der Erfolg dieses Prozesses hängt von der Aufrechterhaltung eines spezifischen Temperaturbereichs ab. Der Röhrenofen bietet die erforderliche Stabilität, um die Temperatur konstant zu halten.

Wenn die Temperatur unter 180 °C fällt, ist die Transferenergie möglicherweise nicht ausreichend für eine vollständige Beschichtung. Wenn sie 220 °C überschreitet, besteht die Gefahr, das Substrat zu beschädigen oder das Material zu zersetzen.

Umweltschutz und Reinheit

Verhinderung von Oxidation

Perowskitmaterialien sind bei Hitzeeinwirkung an normaler Luft chemisch empfindlich. Sie sind besonders anfällig für Oxidation, die ihre elektronischen Eigenschaften zerstört.

Der Röhrenofen mildert dies, indem er eine kontrollierte Gasumgebung ermöglicht. Das Design ermöglicht die Einleitung eines kontinuierlichen Stickstoffstroms während des Heizzyklus.

Erhaltung der Materialintegrität

Durch die Verdrängung von Sauerstoff durch Stickstoff schafft der Ofen eine inerte Prozesszone. Dies stellt sicher, dass das Perowskit während des Aufheizens und Transfers nicht mit der Atmosphäre reagiert.

Dieser Schutzschritt ist unerlässlich, um sicherzustellen, dass die endgültig übertragene Schicht ihre beabsichtigte Struktur ohne Degradation behält.

Verständnis der Kompromisse

Herausforderungen bei der thermischen Gleichmäßigkeit

Obwohl Röhrenöfen eine ausgezeichnete Temperaturkontrolle bieten, können sie an den Enden des Rohrs unter thermischen Gradienten leiden.

Wenn der Substratstapel nicht tief in der zentralen "Heißzone" positioniert ist, kann die tatsächliche Temperatur am Probenort vom Sollwert abweichen. Dies kann zu einem teilweisen oder ungleichmäßigen Materialtransfer führen.

Risiken für die Atmosphärenintegrität

Die Schutzfunktion des Ofens hängt vollständig von der Dichtungsqualität und der Gasreinheit ab.

Selbst ein geringfügiges Leck in der Stickstoffleitung oder den Rohrflanschen kann genügend Sauerstoff einführen, um das Perowskit bei diesen erhöhten Temperaturen zu zersetzen. Eine ständige Überwachung des Gasflusses ist erforderlich, um sicherzustellen, dass die "inerte" Umgebung tatsächlich inert ist.

Optimierung Ihres CTE-Setups

Um eine erfolgreiche Kontakttransfer-Epitaxie zu gewährleisten, richten Sie Ihre Ausrüstungsnutzung an Ihren spezifischen Verarbeitungszielen aus:

- Wenn Ihr Hauptaugenmerk auf der Vollständigkeit des Transfers liegt: Kalibrieren Sie Ihren Ofen, um die genaue Mitte der Heißzone zu identifizieren und sicherzustellen, dass Ihre Substrate die vollen 180–220 °C erreichen, die für die Migration erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Spülen Sie das Rohr vor Beginn des Aufheizzyklus gründlich mit Stickstoff, um jeglichen Rest-Sauerstoff zu entfernen, der eine Oxidation verursachen könnte.

Die Beherrschung der thermischen und atmosphärischen Parameter Ihres Röhrenofens ist der wichtigste Faktor für einen qualitativ hochwertigen Perowskit-Transfer.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Kontakttransfer-Epitaxie (CTE) |

|---|---|

| Temperaturbereich | Betrieb zwischen 180 °C und 220 °C zur Mobilisierung von Komponenten |

| Atmosphärenkontrolle | Bereitstellung einer stickstoffreichen inerten Umgebung zur Verhinderung von Oxidation |

| Thermische Energie | Liefert die Aktivierungsenergie für die Donor-zu-Akzeptor-Migration |

| Entscheidender Vorteil | Gewährleistet chemische Reinheit und strukturelle Integrität von Perowskit |

| Schlüsselbeschränkung | Erfordert präzise Platzierung in der "Heißzone" für thermische Gleichmäßigkeit |

Maximieren Sie Ihren Epitaxie-Ertrag mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Gradienten oder atmosphärische Lecks Ihre Perowskitforschung beeinträchtigen. KINTEK bietet branchenführende Röhren-, Muffel-, Dreh- und Vakuumöfen, die für die anspruchsvollen Anforderungen der modernen Materialwissenschaft entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten unsere Systeme die präzise Temperaturkontrolle und gasdichte Integrität, die für eine erfolgreiche Kontakttransfer-Epitaxie erforderlich sind.

Ob Sie eine Standardlösung oder eine anpassbare Lösung benötigen, die auf Ihre einzigartigen Laborspezifikationen zugeschnitten ist, KINTEK liefert die Zuverlässigkeit, die Sie für konsistente Ergebnisse benötigen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen.

Visuelle Anleitung

Referenzen

- Hongyu Sun, Erik C. Garnett. Contact Transfer Epitaxy of Halide Perovskites. DOI: 10.1002/adma.202308892

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum werden Inertgase in einem Hochtemperatur-Rohrofen verwendet? Oxidation verhindern und Prozesspräzision gewährleisten

- Was sind die gängigen Anwendungen von Röhrenöfen in Laboren? Entdecken Sie vielseitige Hochtemperaturlösungen

- Welche Vorsichtsmaßnahmen gelten für die Handhabung und Aufstellung eines Vakuumrohrofens? Gewährleistung eines sicheren und effizienten Betriebs

- Warum sind Hochtemperatur-Rohröfen für die industrielle und wissenschaftliche Nutzung wichtig? Präzision in der Materialverarbeitung freisetzen

- Wie trägt eine Rohröfen zur chemischen Aktivierungsphase bei der Herstellung von Aktivkohle bei? Experten-Einblicke

- Welche Rolle spielt eine Röhren-Glühofen bei der Passivierung von CdSeTe? Optimierung der Dünnschicht-Trägerlebensdauer

- Wie unterstützt ein Vakuumröhrenofen den Sinterprozess von np-CuSn-Filmen? Erzielen Sie hochreine intermetallische Verbindungen

- Was sind die aktuellen Markttrends für 70-mm-Rohröfen? Entdecken Sie die wichtigsten Treiber in den Bereichen Automatisierung und High-Tech-Anwendungen