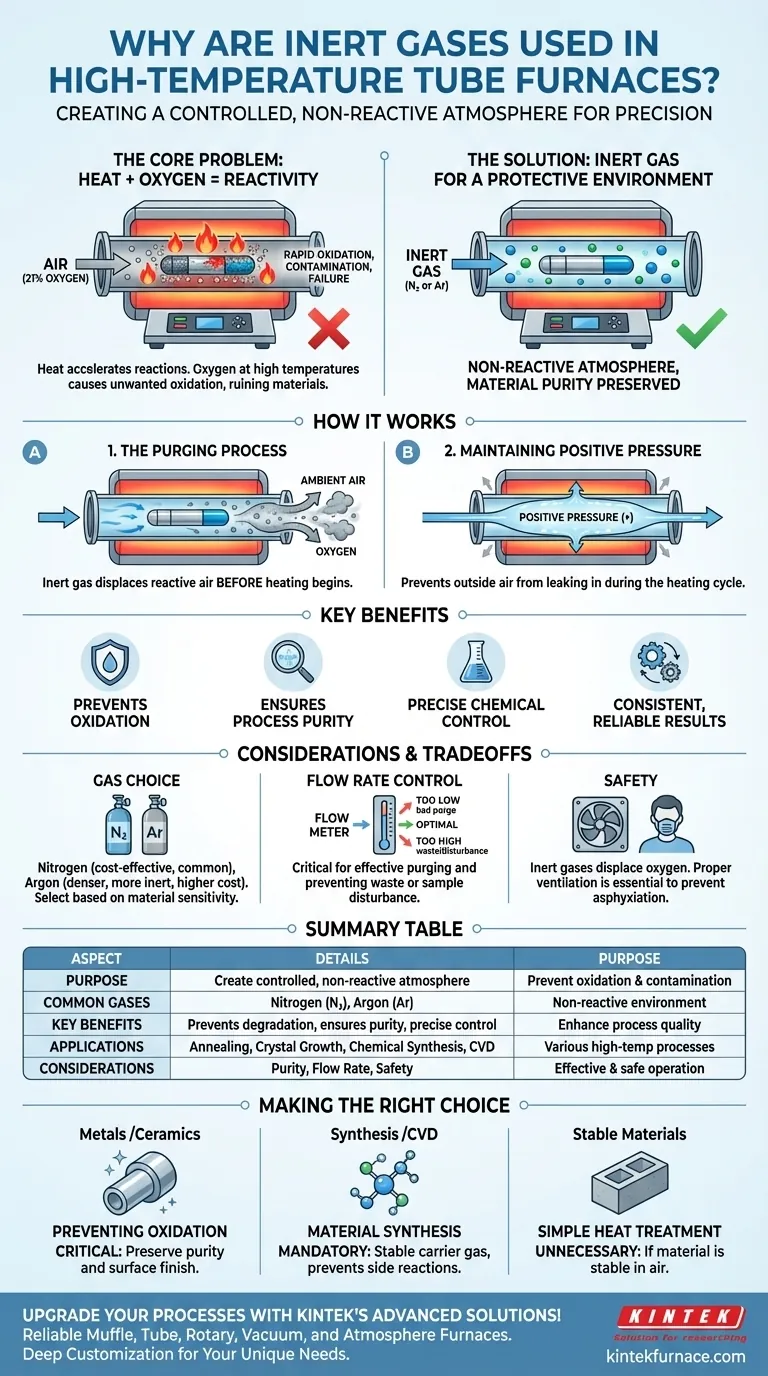

Kurz gesagt, Inertgase werden in einem Hochtemperatur-Rohrofen verwendet, um eine kontrollierte, nicht reaktive Atmosphäre zu schaffen. Diese schützende Umgebung ist unerlässlich, da viele Materialien bei Erhitzung aggressiv mit dem im normalen Luft vorhandenen Sauerstoff reagieren, was zu unerwünschter Oxidation, Kontamination oder einem vollständigen Fehlschlag des Prozesses führt.

Im Kern geht es bei der Verwendung eines Inertgases darum, eine einzelne, hochreaktive Variable – Sauerstoff – aus einem chemischen Prozess zu entfernen. Hohe Temperaturen beschleunigen alle Reaktionen. Durch den Ersatz von reaktiver Luft durch ein stabiles Gas stellen Sie sicher, dass nur die von Ihnen beabsichtigten Änderungen stattfinden.

Das fundamentale Problem: Hitze und Reaktivität

Ein Rohrofen ist ein Werkzeug für Präzision und bietet eine exakte Temperaturkontrolle. Hitze allein ist jedoch nur die halbe Miete; die chemische Umgebung ist ebenso entscheidend.

Warum hohe Temperatur eine Herausforderung darstellt

Hitze ist ein Katalysator. Wenn Sie die Temperatur im Inneren des Ofenrohrs erhöhen, steigern Sie dramatisch die Geschwindigkeit potenzieller chemischer Reaktionen.

Viele Materialien, die bei Raumtemperatur stabil sind, werden hochreaktiv, wenn sie intensiver Hitze ausgesetzt werden. Diese Energie ermöglicht es, dass sich Atombindungen auf neue, oft unerwünschte Weise lösen und neu bilden.

Die Rolle des atmosphärischen Sauerstoffs

Die Luft um uns herum besteht zu etwa 21 % aus Sauerstoff. Obwohl er für das Leben wesentlich ist, ist Sauerstoff ein hochreaktives Element, besonders bei erhöhten Temperaturen.

Das Einbringen von Hitze in eine sauerstoffreiche Umgebung fördert die Oxidation. Bei Metallen kann dies schnelles Rosten oder die Bildung von Zunder bedeuten. Bei anderen empfindlichen Chemikalien kann es zum Verbrennen oder zur Bildung unerwünschter Oxidverbindungen führen, die Ihr Endprodukt kontaminieren.

Das Ziel: Eine kontrollierte chemische Umgebung

Der Zweck eines Hochtemperaturprozesses besteht selten nur darin, etwas zu erhitzen. Er zielt typischerweise darauf ab, eine bestimmte physikalische oder chemische Veränderung herbeizuführen, wie das Glühen eines Metalls, das Züchten eines Kristalls oder die Synthese einer neuen Verbindung.

Ohne die Kontrolle der Atmosphäre lassen Sie eine chaotische und destruktive Nebenreaktion (Oxidation) mit Ihrem Hauptziel konkurrieren. Die Verwendung eines Inertgases eliminiert diesen Wettbewerb.

Wie Inertgas das Problem löst

Inertgase bieten eine einfache, aber hochwirksame Lösung, indem sie die reaktive Luft im Ofenrohr physikalisch verdrängen.

Definition von „Inertgas“

Gase wie Stickstoff (N₂) und Argon (Ar) werden als „inert“ bezeichnet, weil sie unter den meisten Bedingungen chemisch stabil und nicht reaktiv sind. Ihre Elektronenschalen sind voll, was ihnen keinen Anreiz gibt, mit anderen Materialien zu reagieren, selbst bei hohen Temperaturen.

Der Spülprozess (Purging)

Bevor der Heizprozess beginnt, wird das Inertgas durch das Ofenrohr geleitet. Dieser Fluss spült das System und drückt die Umgebungsluft und ihren Sauerstoff physikalisch aus dem Rohr.

Dieser Schritt stellt sicher, dass die Probe, sobald die Temperatur zu steigen beginnt, nur von dem nicht reaktiven Gas umgeben ist.

Aufrechterhaltung eines Überdrucks

Während des Heizzyklus wird oft ein langsamer, kontinuierlicher Fluss des Inertgases aufrechterhalten. Dies erzeugt einen leichten Überdruck im Rohr.

Dieser Überdruck ist eine Sicherheitsmaßnahme, die sicherstellt, dass bei etwaigen mikroskopischen Undichtigkeiten im System das Inertgas entweicht und verhindert, dass Außenluft eindringt und die Atmosphäre beeinträchtigt.

Verständnis der Kompromisse und Überlegungen

Obwohl unerlässlich, erfordert die Implementierung einer Inertgasatmosphäre eine sorgfältige Verwaltung.

Gasauswahl, Reinheit und Kosten

Stickstoff ist für viele Anwendungen die gängigste und kostengünstigste Wahl. Bei sehr hohen Temperaturen kann es jedoch mit bestimmten Materialien (wie Lithium oder Titan) unter Bildung von Nitriden reagieren.

Argon ist dichter und chemisch inerter als Stickstoff und daher die überlegene Wahl für extrem empfindliche Prozesse, allerdings zu höheren Kosten. Auch das erforderliche Reinheitsniveau des Gases beeinflusst die Kosten.

Steuerung der Durchflussrate

Die Kontrolle der Gasdurchflussrate ist entscheidend. Ein zu geringer Durchfluss reicht möglicherweise nicht aus, um den Sauerstoff vollständig zu verdrängen, während ein zu hoher Durchfluss teures Gas verschwendet und bei feinen Pulvern die Probe im Rohr stören kann.

Sicherheits- und Erstickungsgefahr

Inertgase sind nicht toxisch, aber sie sind Erstickungsmittel. Sie verdrängen Sauerstoff, und ein erhebliches Leck in einem schlecht belüfteten Laborbereich kann eine ernsthafte Atemgefährdung darstellen. Richtige Belüftung und Gasüberwachung sind wesentliche Sicherheitsvorkehrungen.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für oder gegen eine Inertgasatmosphäre hängt vollständig von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der Oxidation von Metallen oder Keramiken liegt: Die Verwendung eines Inertgases wie Stickstoff oder Argon ist absolut entscheidend, um die Reinheit und Oberflächengüte des Materials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Materialssynthese liegt (z. B. Chemical Vapor Deposition): Ein Inertgas ist zwingend erforderlich, um als stabiler Träger für Ausgangschemikalien zu dienen und unerwünschte Nebenreaktionen mit Sauerstoff zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung eines stabilen Materials liegt: Eine Inertgasatmosphäre ist möglicherweise nicht notwendig, wenn das Material nicht luftreaktiv ist oder eine entstehende Oberflächenoxidschicht akzeptabel ist.

Durch die gezielte Kontrolle der Atmosphäre erhalten Sie eine präzise Kontrolle über die endgültige Chemie und die Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Schaffung einer kontrollierten, nicht reaktiven Atmosphäre zur Verhinderung von Oxidation und Kontamination. |

| Häufige Gase | Stickstoff (N₂), Argon (Ar) |

| Hauptvorteile | Verhindert Materialzerfall, gewährleistet Prozessreinheit und ermöglicht präzise chemische Kontrolle. |

| Anwendungen | Glühen, Kristallzüchtung, chemische Synthese und Materialverarbeitung. |

| Überlegungen | Gasreinheit, Durchflussregelung und Sicherheitsmaßnahmen gegen Erstickungsrisiken. |

Werten Sie Ihre Laborprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch Nutzung hervorragender F&E und Eigenfertigung bieten wir unterschiedlichen Laboren zuverlässige Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz