Der Röhren-Glühofen dient als präzise regulierende Einheit für die Cadmiumchlorid (CdCl2)-Behandlung von CdSeTe-Dünnschichten. Er schafft eine streng kontrollierte thermische Umgebung, die einen kritischen zweistufigen Heizprozess durchführt und die chemischen Veränderungen antreibt, die zur Passivierung des Materials erforderlich sind.

Die Hauptfunktion des Ofens besteht darin, die Diffusion von Selen (Se)-Atomen entlang der Korngrenzen und in das Innere der Körner zu ermöglichen. Durch die Aufrechterhaltung eines stabilen Temperaturfeldes aktiviert er Passivierungsmechanismen, die die Trägerlebensdauer der Dünnschicht erheblich erhöhen.

Die Mechanik des Passivierungsprozesses

Das zweistufige thermische Profil

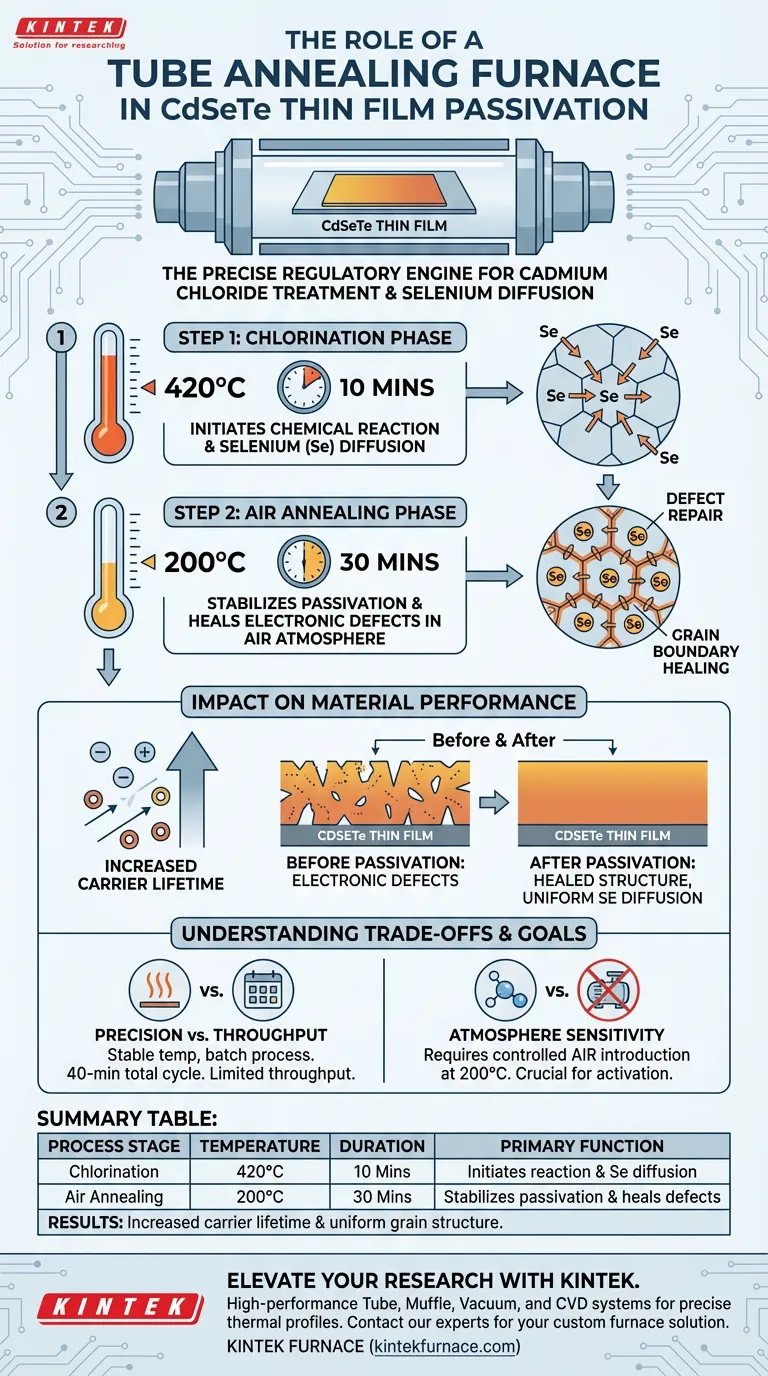

Die Wirksamkeit der Passivierung hängt von einem spezifischen thermischen Rezept ab, das der Röhrenofen mit hoher Präzision ausführen muss.

Zuerst wird die Probe bei 420°C für 10 Minuten chloriert. Diese Hochtemperaturphase initiiert die chemische Reaktion zwischen dem Film und der Chloridbehandlung.

Anschließend wechselt der Ofen zu einer Luftglühung bei 200°C für 30 Minuten. Diese sekundäre Phase ist entscheidend für die Stabilisierung der Veränderungen und den Abschluss der Behandlung.

Antrieb der Selendiffusion

Der Kernwert des Röhrenofens liegt in seiner Fähigkeit, atomare Bewegungen anzutreiben. Die bereitgestellte thermische Energie zwingt Selen (Se)-Atome zur Migration.

Diese Diffusion erfolgt entlang der Korngrenzen und dringt in das Innere der Körner ein. Diese Migration ist der physikalische Mechanismus, der Defekte in der Kristallstruktur repariert.

Die Auswirkungen auf die Materialleistung

Aktivierung der Passivierung

Passivierung ist nicht automatisch; sie erfordert eine "Aktivierungsenergie", die vom Ofen bereitgestellt wird.

Durch die Ermöglichung der spezifischen Selendiffusion "heilt" der Ofen effektiv die elektronischen Defekte, die ansonsten Ladungsträger einfangen würden.

Erhöhung der Trägerlebensdauer

Die ultimative Erfolgsmetrik in diesem Prozess ist die Trägerlebensdauer – wie lange ein Elektron oder Loch existiert, bevor es rekombiniert.

Das stabile Temperaturfeld stellt sicher, dass die Se-Diffusion gleichmäßig erfolgt. Diese Gleichmäßigkeit führt zu einer konsistenten Erhöhung der Trägerlebensdauer über den gesamten Film hinweg, was für Hochleistungs-Halbleiterbauelemente unerlässlich ist.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Röhrenöfen zeichnen sich durch ein stabiles Temperaturfeld und eine abgedichtete Umgebung aus, was für die empfindliche Diffusion von Se-Atomen unerlässlich ist.

Diese Präzision erfordert jedoch oft eine Stapelverarbeitung anstelle eines kontinuierlichen Flusses. Die strikte Anforderung einer Gesamtprozesszeit von 40 Minuten (ohne Aufheizraten) bedeutet, dass der Durchsatz durch die Physik der Reaktion begrenzt ist.

Atmosphärenempfindlichkeit

Während einige Glühprozesse Vakuum oder Inertgase (wie Argon) erfordern, um Oxidation zu verhindern, erfordert dieser spezielle CdSeTe-Prozess eine Luftglühphase.

Die Bediener müssen sicherstellen, dass der Ofen die kontrollierte Einführung von Luft während der zweiten Phase (200°C) ermöglicht. Wenn die Atmosphäre nicht korrekt umgeschaltet wird, kann dies die endgültige Aktivierung des Films verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer CdSeTe-Dünnschichten zu maximieren, richten Sie Ihre Ofenoperationen an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der Defektreduzierung liegt: Priorisieren Sie die Stabilität der 420°C-Phase, um eine maximale Selendiffusion in das Innere der Körner zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Trägerlebensdauer liegt: Stellen Sie sicher, dass die 200°C Luftglühphase streng zeitlich eingehalten wird, da dies die in der ersten Phase aktivierte Passivierung stabilisiert.

Der Röhrenofen ist nicht nur ein Heizgerät; er ist das Instrument, das die atomare Diffusion orchestriert, die für hochwertige CdSeTe-Bauelemente notwendig ist.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Dauer | Hauptfunktion |

|---|---|---|---|

| Chlorierung | 420°C | 10 Minuten | Initiiert chemische Reaktion und Se-Diffusion |

| Luftglühung | 200°C | 30 Minuten | Stabilisiert Passivierung und heilt elektronische Defekte |

| Ergebnisse | N/A | Gesamt: 40 Min. | Erhöhte Trägerlebensdauer und gleichmäßige Kornstruktur |

Verbessern Sie Ihre Halbleiterforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Optimierung der Trägerlebensdauer in CdSeTe-Dünnschichten geht. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die stabilen Temperaturfelder zu liefern, die für kritische Passivierungsbehandlungen erforderlich sind.

Ob Sie kundenspezifische thermische Profile für die Selendiffusion oder spezielle atmosphärische Steuerungen für die Luftglühung benötigen, unsere Labor-Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Anforderungen an die Halbleiterfertigung zu erfüllen.

Bereit, überlegene Materialleistung zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Bérengère Frouin, Stéphane Collin. Quantitative assessment of selenium diffusion and passivation in CdSeTe solar cells probed by spatially resolved cathodoluminescence. DOI: 10.1063/5.0195398

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Muffelofen Ofen für Labor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Einschränkungen haben Mikrowellen-Heizrohröfen? Hohe Kosten, Sicherheit und Materialabhängigkeit

- Was ist die Arbeitsumgebung eines Vakuumrohrofens? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Wie ermöglicht eine hochpräzise Rohröfen die einstufige Carbonisierung von Molybdäncarbid-Katalysatoren?

- Welche Rolle spielt ein Vakuumrohr-Ofen als Reaktor während der Kohlevergasungsreaktionsphase?

- Welche Funktionen sind in einem Standard-Rohrrohrofen-System enthalten? Wesentliche Komponenten für die präzise thermische Verarbeitung

- Für welche Wärmebehandlungsprozesse kann ein 70-mm-Rohrofen verwendet werden? Wesentlicher Leitfaden für die Materialverarbeitung

- Wie wird ein elektrischer Rohrofen definiert und was sind seine Hauptfunktionen? Entsperren Sie präzise Heizung für Ihr Labor

- Warum ist eine Röhrenofen mit kontrollierter Atmosphäre für MOF-abgeleitete Metalloxide unerlässlich? Präzisionspyrolyse erreichen