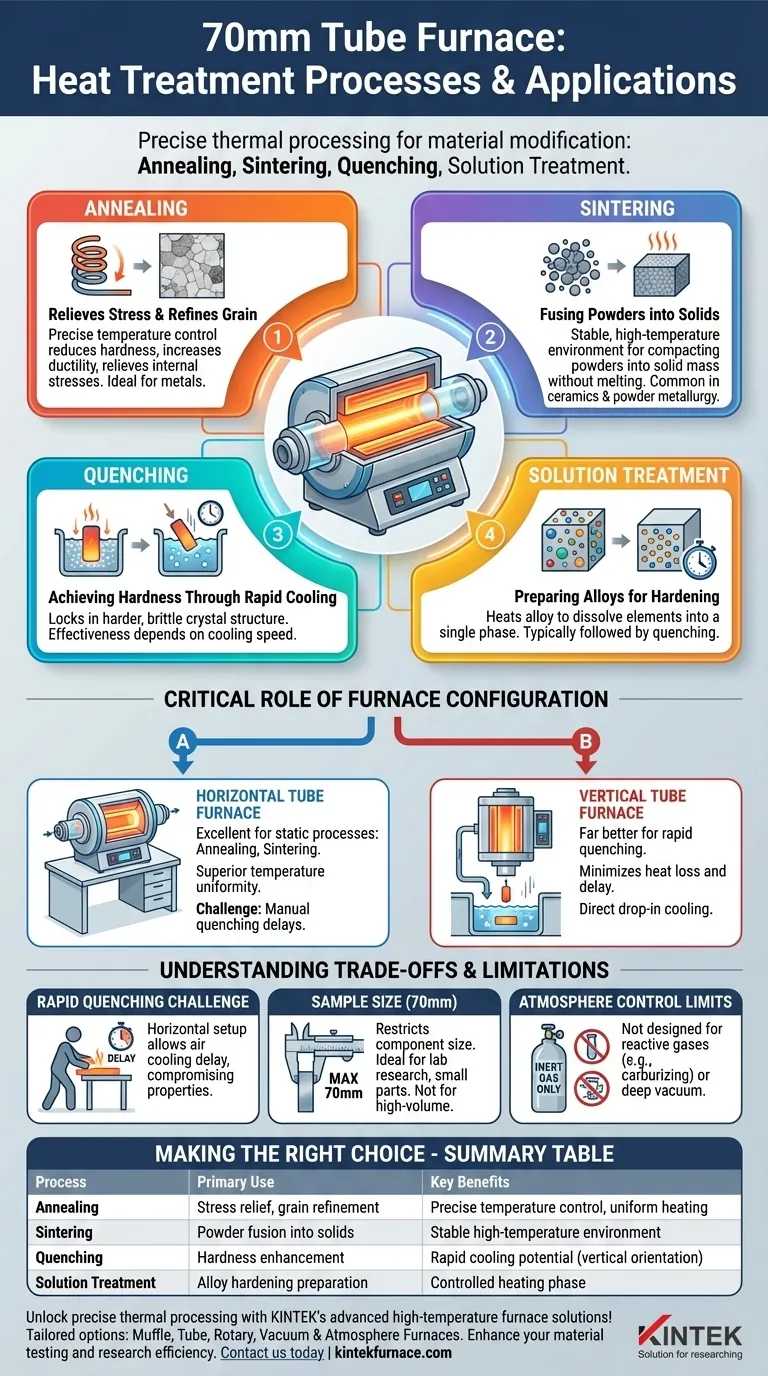

Im Grunde genommen ist ein 70-mm-Rohrofen ein vielseitiges Werkzeug für die präzise thermische Verarbeitung von Materialien. Er wird am häufigsten für Wärmebehandlungen wie Glühen, Sintern sowie bestimmte Arten des Härtens und der Lösungsglühbehandlung verwendet. Das Hauptziel dieser Prozesse ist die Modifizierung der Mikrostruktur eines Materials, um spezifische mechanische Eigenschaften wie erhöhte Härte oder reduzierte innere Spannungen zu erzielen.

Obwohl ein Rohrofen eine außergewöhnliche Temperaturpräzision für viele Wärmebehandlungen bietet, wird seine Wirksamkeit für bestimmte Aufgaben durch seine Konfiguration bestimmt. Das Verständnis des Unterschieds zwischen horizontaler und vertikaler Ausrichtung sowie der Grenzen seiner Atmosphärenkontrolle ist entscheidend für das Erreichen der gewünschten Ergebnisse.

Die Kernprozesse verstehen

Ein 70-mm-Rohrofen eignet sich hervorragend für Prozesse, die auf hochuniformen und stabilen Temperaturumgebungen beruhen. Jeder Prozess verändert das Material auf unterschiedliche Weise.

Glühen: Spannungen abbauen und Korn verfeinern

Beim Glühen wird ein Material auf eine bestimmte Temperatur erhitzt und dort gehalten, bevor es langsam abgekühlt wird. Dieser Prozess reduziert die Härte, erhöht die Duktilität und baut innere Spannungen ab, die sich während der Herstellung gebildet haben können. Die präzise Temperaturregelung eines Rohrofens macht ihn ideal für diese Aufgabe.

Sintern: Pulver zu festen Körpern verschmelzen

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialkörpers durch Hitze oder Druck, ohne es bis zum Schmelzpunkt zu erhitzen. Rohröfen bieten die stabile Hochtemperaturumgebung, die erforderlich ist, um Materialpulver miteinander zu verschmelzen, was bei Keramiken und der Pulvermetallurgie üblich ist.

Härten: Härte durch schnelle Abkühlung erreichen

Beim Härten wird ein Metall von hoher Temperatur schnell abgekühlt, um eine härtere, sprödere Kristallstruktur einzuschließen. Während ein Rohrofen das Material für das Härten erhitzen kann, hängt die Wirksamkeit des Prozesses stark davon ab, wie schnell das Material in ein Kühlmedium (wie Öl oder Wasser) überführt werden kann.

Lösungsglühbehandlung: Legierungen für die Aushärtung vorbereiten

Dieser Prozess beinhaltet das Erhitzen einer Legierung, um ihre Bestandteile in einer einzigen, festen Lösung aufzulösen. Darauf folgt typischerweise eine schnelle Abkühlung (Härten), um diese Struktur einzufangen. Wie beim Härten wird die Heizphase in einem Rohrofen gut kontrolliert, aber der Erfolg der Gesamtbehandlung hängt vom Abschreckschritt ab.

Die entscheidende Rolle der Ofenkonfiguration

Nicht alle 70-mm-Rohröfen sind gleich. Ihre physikalische Ausrichtung und Atmosphärenfähigkeiten bestimmen, was sie realistisch leisten können.

Temperaturuniformität und -kontrolle

Der Hauptvorteil jedes Rohrofens ist seine Fähigkeit, eine hochuniforme Heizzone aufrechtzuerhalten. Dies stellt sicher, dass die gesamte Probe die gleiche thermische Behandlung erhält, was zu konsistenten und reproduzierbaren Materialeigenschaften führt.

Atmosphärenkontrolle

Die meisten Rohröfen ermöglichen die Zufuhr eines Inertgases (wie Argon oder Stickstoff), um eine kontrollierte Atmosphäre zu schaffen. Dies ist entscheidend, um Oxidation und andere unerwünschte chemische Reaktionen auf der Materialoberfläche bei hohen Temperaturen zu verhindern. Dies unterscheidet sich jedoch von den Fähigkeiten eines echten Vakuumofens, der spezielle Behandlungen wie Vakuumlöten oder Nitrieren durchführen kann.

Der Unterschied zwischen horizontal und vertikal

Die Ausrichtung des Ofenrohrs ist ein wichtiger Faktor. Ein Standard-horizontaler Rohrofen eignet sich hervorragend für statische Prozesse wie Glühen und Sintern. Ein vertikaler Rohrofen ist jedoch weitaus besser für Prozesse geeignet, die ein schnelles Härten erfordern, da die Probe direkt aus der heißen Zone in ein darunter liegendes Abschreckbad fallen kann, wodurch Wärmeverluste und Verzögerungen minimiert werden.

Kompromisse und Einschränkungen verstehen

Um einen Rohrofen effektiv zu nutzen, müssen Sie sich seiner inhärenten Einschränkungen bewusst sein.

Die Herausforderung des schnellen Abschreckens

In einem horizontalen Rohrofen erfordert das Härten das manuelle Entfernen der heißen Probe und deren Überführung in ein Kühlmedium. Diese Verzögerung, so kurz sie auch sein mag, führt dazu, dass die Probe an der Luft abkühlt, was die endgültigen Eigenschaften beeinträchtigen und den Prozess weniger reproduzierbar machen kann als in einer speziellen vertikalen Einrichtung.

Probengeometrie und Durchsatz

Der Durchmesser von 70 mm begrenzt die Größe der Teile, die behandelt werden können. Diese Bauform ist ideal für die Forschung im Labormaßstab, Materialtests und die Verarbeitung kleiner Teile, eignet sich jedoch nicht für die Hochvolumenproduktion.

Grenzen der Prozessatmosphäre

Obwohl ein Rohrofen mit einer Inertgasatmosphäre betrieben werden kann, ist er nicht für Prozesse konzipiert, die reaktive Gase (wie Aufkohlen) oder ein tiefes Vakuum erfordern. Diese speziellen Oberflächenbehandlungen erfordern Öfen, die speziell für diese Umgebungen gebaut wurden.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Prozess basierend auf einer objektiven Kenntnis der Fähigkeiten Ihrer Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf Glühen oder Sintern liegt: Ein Standard-Horizontalrohrfurnace ist aufgrund seiner überlegenen Temperaturuniformität und -kontrolle eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsabschreckung liegt: Eine vertikale Rohrofenkonfiguration ist erforderlich, um die schnelle, kontrollierte Abkühlung zu erreichen, die für eine optimale Härte notwendig ist.

- Wenn Ihr Hauptaugenmerk auf Oberflächenmodifikation liegt (z. B. Nitrieren oder Aufkohlen): Sie benötigen einen speziellen Vakuum- oder Reaktionsgasofen, da ein Standard-Rohrofen nicht für diese Prozesse ausgelegt ist.

Das Verständnis dieser Fähigkeiten und Einschränkungen ist der erste Schritt, um präzise, reproduzierbare Ergebnisse bei Ihrer Materialverarbeitung zu erzielen.

Zusammenfassungstabelle:

| Prozess | Hauptanwendung | Wesentliche Vorteile |

|---|---|---|

| Glühen | Spannungsabbau, Kornverfeinerung | Präzise Temperaturkontrolle, gleichmäßige Erwärmung |

| Sintern | Pulververschmelzung zu Festkörpern | Stabile Hochtemperaturumgebung |

| Härten | Härteverbesserung | Potenzial für schnelle Abkühlung (vertikale Ausrichtung) |

| Lösungsglühbehandlung | Vorbereitung zur Legierungshärtung | Kontrollierte Heizphase |

Erzielen Sie präzise thermische Verarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Bedürfnisse erfüllt werden. Kontaktieren Sie uns noch heute, um Ihre Materialtests und Forschungseffizienz zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern